1.本发明一种耐高温隔热防腐涂料及其制备方法属于表面处理技术领域。

背景技术:

2.航空飞行器热影响区所遭受的高温会对周围电子设备造成损坏,因此必须采用耐高温隔热涂料对热影响区进行隔热防护。同时飞行器由于飞行区域广泛,会涉及海洋环境,因此这种高温隔热涂料必须同时具备一定的防腐性能。除此之外,石油化工冶金等行业的一些碳钢加热炉,也需要同时具备耐高温、隔热和防腐功能的涂料进行热防护,以解决碳钢加热炉发生热氧化、腐蚀造成炉壁钢氧化、减薄等问题。上述热防护工业需求的耐温等级要求已达到600℃及以上。经针对上述需求,通常采用隔热瓦,石棉毡或隔热涂料进行热防护。这些材料在使用过程中存在着明显的问题,隔热瓦和石棉毡使用工艺复杂,需要采用特殊工艺将隔热瓦和石棉毡与需热保护的部位粘接牢固,如局部破损,几乎无法维修;同时制造成本高,增重明显,对于复杂外形的热防护对象,实施起来很困难。而采用隔热涂料进行热防护,施工方便,维修维护简单,隔热效果良好,不受热防护部位尺寸形状的限制,成为热防护的重要技术手段。但现有隔热涂料在技术和工艺方面还存在着致命的缺陷,尤其是多功能一体化的高温隔热涂料。现有隔热涂料技术存在的问题是:如果隔热涂料的使用温度场温度达到600℃,则涂料涂覆较厚时,一般都会发生开裂脱落现象;最高使用温度达到600℃的隔热涂料,基本不具备足够的防腐性能;现有隔热涂料,涂装使用厚度比较厚,一般需要涂覆1~5毫米的厚度,才具备可观的隔热效果。同时具备可长期耐600℃,毫米级以下厚度就具有优良隔热效果的、高温下不开裂,同时具有良好防腐性能的涂料,是工业急需的特种涂料。本发明通过技术创新获得了耐高温、隔热、防腐使用厚度薄的多功能一体化涂料及其制备和使用方法。

技术实现要素:

3.本发明的目的:本发明提出一种耐高温隔热防腐多功能一体化涂料的配方、其制备方法和使用方法。采用了具备优良耐高温、热传导系数低的陶瓷类填料或氧化物实现了高效隔热。同时配合采用玄武岩短切纤维,进行防腐隔热效果提升和涂层结构补强,有效解决了隔热涂料在600℃下的开裂问题。制备得到了两种改性双阳离子活性防腐颜料,添加于涂料中,可以使隔热涂料在高温下依然保持足够的防腐性能,新型的双阳离子防腐颜料,与树脂体系的相容性更好,也可以保证涂料固化成膜后,质地更加均匀致密,有利于防腐性能的提升和高温下涂层抗开裂。本发明基于上述技术创新,介绍了一种长期耐温600℃的耐高温隔热防腐多功能涂料的制备技术。

4.本发明的技术方案:一种耐高温隔热防腐涂料,它由组分一和组分二混合而成,组分二为正硅酸乙酯;组分一由混合树脂、防腐颜料、隔热填料和稀释剂的混合物组成;混合树脂为聚硅氮烷前驱体和有机硅树脂的混合物,二者之间的重量比为1~1.5︰2;防腐颜料为硅氧烷改性聚磷酸锶铝、有机锌改性聚磷酸锶钾以及玄武岩短切纤维三者的混合物,三

者之间的重量比为1︰1~1.5︰0.3~0.5;隔热填料为氧化锆、氧化锡锑、空心玻璃微球三者的混合物,三者之间的混合重量比为1.5~2︰1︰0.5~1;稀释剂为二甲苯与正丁醇的混合物,二甲苯与正丁醇的重量比为7︰3;组分一中混合树脂占混合物重量的25%~30%,防腐颜料占混合物重量的15%~25%,隔热填料占混合物重量的23%~25%,余量为稀释剂;组分一和组分二的重量比为100︰30~35。

5.所述聚硅氮烷前驱体为含硼、含锆或含钇的聚硅氮烷前驱体中的任意一种,或含硼、含锆或含钇的聚硅氮烷前驱体中任意两种的等重量比的混合物。

6.所述玄武岩短切纤维的长度范围为1μm~5μm。

7.所述空心玻璃微球的壁厚范围为0.5μm~1μm。

8.所述空心玻璃微球的直径尺寸范围为8μm~15μm。

9.所述空心玻璃微球的材料为硼硅酸盐。

10.所述氧化锆为钇稳定的氧化锆。

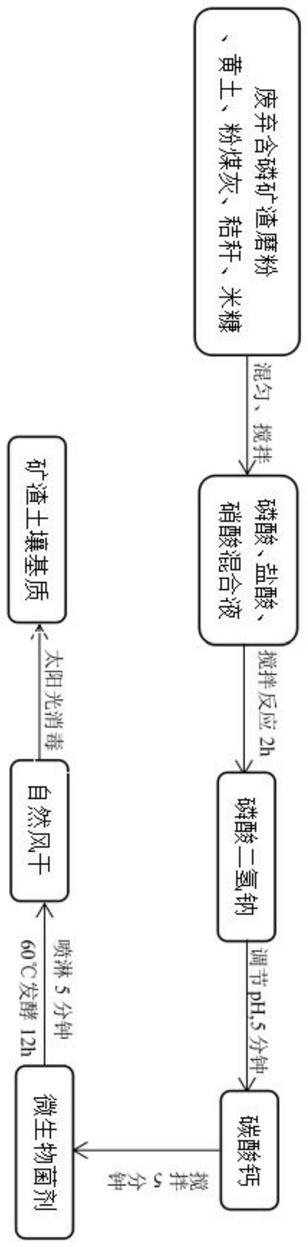

11.所述方法采取以下步骤:

12.(1)制备防腐颜料

13.所述硅氧烷改性聚磷酸锶铝的制备方法如下;按重量比0.2~1.0︰0.4~1.2︰0.03︰0.4分别称取乙醇、水、γ-氨丙基三乙氧基硅烷和磷酸锶铝,将乙醇和水混合均匀后加入γ-氨丙基三乙氧基硅烷,搅拌均匀成混合液,向混合液中加入磷酸锶铝,并在85℃~95℃水浴下冷凝回流6h~10h,离心分离并烘干得到硅氧烷改性聚磷酸锶铝;

14.所述有机锌改性聚磷酸锶钾的制备方法如下;按重量比1.8~3.0︰1~1.2︰1︰40分别称取磷酸锶钾、苯丙三氮唑、醋酸锌和n、n-二甲基甲酰胺,混合后在125℃油浴下冷凝回流6h~10h,离心分离并烘干得到有机锌改性聚磷酸锶钾;

15.(2)制备组分一

16.配料:按比例分别称取混合树脂、防腐颜料、隔热填料和稀释剂;

17.研磨:向混合树脂中分别加入防腐颜料、隔热填料和稀释剂,搅拌均匀放入砂磨机研磨,直到细度低于40微米后出料,得到组分一;

18.混合组分一和组分二:按比例称取组分一和组分二,搅拌均匀,即得到耐高温隔热防腐抗开裂涂料。

19.所述方法采取以下步骤:

20.1)底材表面处理:将底材表面进行吹砂或打磨,并用溶剂油等清洗剂清洗干净,待用;

21.2)涂覆:采用空气喷涂、刷涂或辊涂的方法在表面处理好的底材表面涂覆0.1~1mm厚度的涂料;

22.3)固化:将涂覆后的耐高温隔热防腐涂料,在200℃干燥箱里烘烤3小时,涂层可完全固化;

23.4)所得到的耐高温隔热防腐涂料,应在8小时用完。

24.本发明的优点:提出了一种耐高温隔热防腐涂料的配方、其制备方法和使用方法,克服了现有隔热涂料在飞行器热影响区、石油化工冶金等行业的加热炉等需要热防护的部位使用时,耐高温、隔热、防腐性能无法兼顾问题,同时,高温下涂层附着力差易开裂、以及使用厚度太厚的问题。涂料中使用聚硅氮烷前驱体和有机硅树脂的混合物,使涂层具有良

好的耐高温性能。多种隔热填料的优化搭配,使涂层具有良好的隔热性能。同时涂层中防腐填料硅氧烷改性聚磷酸锶铝、有机锌改性聚磷酸锶钾以及玄武岩短切纤维的混合物,使涂层具有良好的防腐性能。玄武岩短切纤维对于涂层具有结构补强作用,可以有效克服涂层高温开裂问题。其主要防护性能如下:

25.1、耐高温性优:600℃下烘烤1000h,涂层表面完整、不开裂,不脱落。

26.2、防腐性能优:45号碳钢表面,涂覆该涂层0.1mm,中性盐雾1000h后,涂层表面完整、无锈蚀,不起泡,不脱落。

27.3、隔热性能优:0.3mm厚涂层,隔热效果为25℃;0.6mm厚涂层,隔热效果为40℃;0.8mm厚涂层,隔热效果为70℃。

具体实施方式

28.一种耐高温隔热防腐涂料,它由组分一和组分二混合而成,组分二为正硅酸乙酯;组分一由混合树脂、防腐颜料、隔热填料和稀释剂的混合物组成;混合树脂为聚硅氮烷前驱体和有机硅树脂的混合物,二者之间的重量比为1~1.5︰2;防腐颜料为硅氧烷改性聚磷酸锶铝、有机锌改性聚磷酸锶钾以及玄武岩短切纤维三者的混合物,三者之间的重量比为1︰1~1.5︰0.3~0.5;隔热填料为氧化锆、氧化锡锑、空心玻璃微球三者的混合物,三者之间的混合重量比为1.5~2︰1︰0.5~1;稀释剂为二甲苯与正丁醇的混合物,二甲苯与正丁醇的重量比为7︰3;组分一中混合树脂占混合物重量的25%~30%,防腐颜料占混合物重量的15%~25%,隔热填料占混合物重量的23%~25%,余量为稀释剂;组分一和组分二的重量比为100︰30~35。

29.所述聚硅氮烷前驱体为含硼、含锆或含钇的聚硅氮烷前驱体的任意一种或任意两种的等重量比的混合物。

30.所述玄武岩短切纤维的长度范围为1μm~5μm。

31.所述空心玻璃微球的壁厚范围为0.5μm~1μm。

32.所述空心玻璃微球的直径尺寸范围为8μm~15μm。

33.所述空心玻璃微球的材料为硼硅酸盐。

34.所述氧化锆为钇稳定的氧化锆。

35.所述方法采取以下步骤:

36.(1)制备防腐颜料

37.所述硅氧烷改性聚磷酸锶铝的制备方法如下;按重量比0.2~1.0︰0.4~1.2︰0.03︰0.4分别称取乙醇、水、γ-氨丙基三乙氧基硅烷和磷酸锶铝,将乙醇和水混合均匀后加入γ-氨丙基三乙氧基硅烷,搅拌均匀成混合液,向混合液中加入磷酸锶铝,并在85℃~95℃水浴下冷凝回流6h~10h,离心分离并烘干得到硅氧烷改性聚磷酸锶铝;

38.所述有机锌改性聚磷酸锶钾的制备方法如下;按重量比1.8~3.0︰1~1.2︰1︰40分别称取磷酸锶钾、苯丙三氮唑、醋酸锌和n、n-二甲基甲酰胺,混合后在125℃油浴下冷凝回流6h~10h,离心分离并烘干得到有机锌改性聚磷酸锶钾;

39.(2)制备组分一

40.配料:按比例分别称取混合树脂、防腐颜料、隔热填料和稀释剂;

41.研磨:向混合树脂中分别加入防腐颜料、隔热填料和稀释剂,搅拌均匀放入砂磨机

研磨,直到细度低于40微米后出料,得到组分一;

42.混合组分一和组分二:按比例称取组分一和组分二,搅拌均匀,即得到耐高温隔热防腐涂料。

43.所述方法采取以下步骤:

44.1)底材表面处理:将底材表面进行吹砂或打磨,并用溶剂油等清洗剂清洗干净,待用;

45.2)涂覆:采用空气喷涂、刷涂或辊涂的方法在表面处理好的底材表面涂覆0.1~1mm厚度的涂料;

46.3)固化:将涂覆后的耐高温隔热防腐涂料,在200℃干燥箱里烘烤3小时,涂层可完全固化;

47.4)所得到的耐高温隔热防腐涂料,应在8小时用完。

48.下面对本发明做进一步详细说明。一种耐高温隔热防腐涂层,其特征在于:它由组分一和组分二混合而成,组分一和组分二的重量比为100︰30~35;组分一是由混合树脂、防腐颜料、隔热填料和稀释剂的混合物组成;混合树脂占混合物重量的25%~30%,防腐颜料占混合物重量的15%~25%,隔热填料占混合物重量的23%~25%,余量为稀释剂;混合树脂为聚硅氮烷前驱体和有机硅树脂的混合物,二者之间的混合重量比为1~1.5︰2;防腐颜料为硅氧烷改性聚磷酸锶铝、有机锌改性聚磷酸锶钾以及玄武岩短切纤维的混合物,三者之间的混合重量比为1︰1~1.5︰0.3~0.5;隔热填料为氧化锆、氧化锡锑、空心玻璃微球三者的混合物,三者之间的混合重量比为1.5~2︰1︰0.5~1;稀释剂为二甲苯与正丁醇的混合物,二甲苯与正丁醇的重量比为7︰3。组分二为正硅酸乙酯。

49.如上所述的耐高温隔热防腐涂料的制备方法,其特征在于,制备的步骤如下:

50.1、制备防腐颜料:

51.1.1、硅氧烷改性聚磷酸锶铝

52.按重量比0.2~1.0︰0.4~1.2︰0.03︰0.4分别称取乙醇、水、γ-氨丙基三乙氧基硅烷和磷酸锶铝,将乙醇和水混合均匀后加入γ-氨丙基三乙氧基硅烷,搅拌均匀成混合液,向混合液中加入磷酸锶铝,并在85℃水浴下冷凝回流6h~10h,离心分离并烘干得到硅氧烷改性聚磷酸锶铝。

53.1.2、有机锌改性聚磷酸锶钾

54.按重量比1.8~3.0︰1~1.2︰1︰40分别称取磷酸锶钾、苯丙三氮唑、醋酸锌和n、n-二甲基甲酰胺,混合后在125℃油浴下冷凝回流6h~10h,离心分离并烘干得到有机锌改性聚磷酸锶钾。

55.2、制备组分一:

56.2.1、配料:按比例分别称取混合树脂、防腐颜料、隔热填料和稀释剂;

57.2.2、研磨:向混合树脂中分别加入防腐颜料、隔热填料和稀释剂,搅拌5分钟以上至物料均匀,然后放入砂磨机研磨,直到细度低于40μm后出料,得到组分一。

58.2.3、混合组分一和组分二:按比例称取组分一和组分二,搅拌至物料均匀,即得到耐高温隔热防腐涂料;所得到的耐高温隔热防腐涂料,应在8小时用完。

59.如上所述的耐高温隔热防腐涂料的使用方法,其特征在于,使用的步骤如下:

60.1、底材表面处理:将底材表面进行吹砂或打磨,并用溶剂油等清洗剂清洗干净,待

用;

61.2、涂覆:采用空气喷涂、刷涂或辊涂的方法在表面处理好的底材表面涂覆0.1~2mm厚度的涂料;

62.3、固化:将涂覆后的耐高温隔热防腐涂料,在200℃干燥箱里烘烤3小时,涂层可完全固化。

63.实施例1

64.1、制备防腐颜料:

65.1.1、硅氧烷改性聚磷酸锶铝

66.按重量比1︰0.4︰0.03︰0.4分别称取乙醇、水、γ-氨丙基三乙氧基硅烷和磷酸锶铝,将乙醇和水混合均匀后加入γ-氨丙基三乙氧基硅烷,搅拌均匀成混合液,向混合液中加入磷酸锶铝,并在85℃水浴下冷凝回流6h,离心分离并烘干得到硅氧烷改性聚磷酸锶铝。

67.1.2、有机锌改性聚磷酸锶钾

68.按重量比1.8︰1︰1︰40分别称取磷酸锶钾、苯丙三氮唑、醋酸锌和n、n-二甲基甲酰胺,混合后在125℃油浴下冷凝回流6h,离心分离并烘干得到有机锌改性聚磷酸锶钾。

69.2、制备组分一:

70.2.1、配料:按比例分别称取混合树脂、防腐颜料、隔热填料和稀释剂;

71.成分规格含量含硼聚硅氮烷前驱体工业级5含钇聚硅氮烷前驱体工业级5有机硅树脂工业级20硅氧烷改性聚磷酸锶铝自制10有机锌改性聚磷酸锶钾自制10玄武岩短切纤维工业级5氧化锆工业级12.5氧化锡锑工业级8.3空心玻璃微球工业级4.2二甲苯工业级14正丁醇工业级6

72.2.2、研磨:向混合树脂中分别加入防腐颜料、隔热填料和稀释剂,搅拌至物料均匀,然后放入砂磨机研磨,直到细度低于40μm后出料,得到组分一。

73.2.3、混合组分一和组分二:按比例100:30称取组分一和组分二,搅拌至物料均匀,即得到耐高温隔热防腐涂料;所得到的耐高温隔热防腐涂料,应在8小时用完。

74.如上所述的耐高温隔热防腐涂料的使用方法,其特征在于,使用的步骤如下:

75.1、底材表面处理:将底材表面进行吹砂或打磨,并用溶剂油等清洗剂清洗干净,待用;

76.2、涂覆:采用空气喷涂、刷涂或辊涂的方法在表面处理好的底材表面涂覆0.3mm厚度的涂料;

77.3、固化:将涂覆后的耐高温隔热防腐涂料,在200℃干燥箱里烘烤3小时,涂层可完全固化。

78.制备的涂覆有耐高温隔热防腐涂料的钢材试样具有优异的耐高温性能,经测试在600℃下烘烤1000h,涂层表面完整、不开裂、不脱落。该涂层具有优异的防腐性能,经测试在中性盐雾下存放1200h涂层表面完整、无锈蚀、不起泡、不脱落。涂层厚度为0.3mm,涂层隔热效果为25℃,具有优异的隔热性能。

79.实施例2

80.1、制备防腐颜料:

81.1.1、硅氧烷改性聚磷酸锶铝

82.按重量比0.2︰1.2︰0.03︰0.4分别称取乙醇、水、γ-氨丙基三乙氧基硅烷和磷酸锶铝,将乙醇和水混合均匀后加入γ-氨丙基三乙氧基硅烷,搅拌均匀成混合液,向混合液中加入磷酸锶铝,并在90℃水浴下冷凝回流10h,离心分离并烘干得到硅氧烷改性聚磷酸锶铝。

83.1.2、有机锌改性聚磷酸锶钾

84.按重量比3︰1.2︰1︰40分别称取磷酸锶钾、苯丙三氮唑、醋酸锌和n、n-二甲基甲酰胺,混合后在125℃油浴下冷凝回流10h,离心分离并烘干得到有机锌改性聚磷酸锶钾。

85.2、制备组分一:

86.2.1、配料:按比例分别称取混合树脂、防腐颜料、隔热填料和稀释剂;

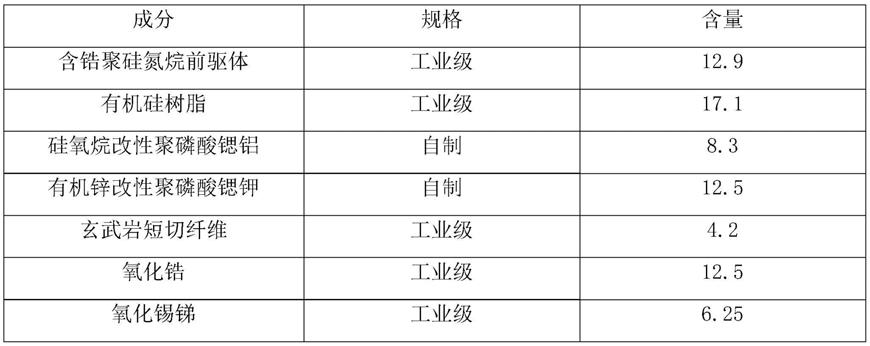

[0087][0088][0089]

2.2、研磨:向混合树脂中分别加入防腐颜料、隔热填料和稀释剂,搅拌至物料均匀,然后放入砂磨机研磨,直到细度低于40微米后出料,得到组分一。

[0090]

2.3、混合组分一和组分二:按比例100:35称取组分一和组分二,搅拌5分钟以上至物料均匀,即得到耐高温隔热防腐涂料;所得到的耐高温隔热防腐涂料,应在8小时用完。

[0091]

如上所述的耐高温隔热防腐涂料的使用方法,其特征在于,使用的步骤如下:

[0092]

1、底材表面处理:将底材表面进行吹砂或打磨,并用溶剂油等清洗剂清洗干净,待用;

[0093]

2、涂覆:采用空气喷涂、刷涂或辊涂的方法在表面处理好的底材表面涂覆0.8mm厚度的涂料;

[0094]

3、固化:将涂覆后的耐高温隔热防腐涂料,在200℃干燥箱里烘烤3小时,涂层可完全固化。

[0095]

制备的涂覆有耐高温隔热防腐涂料的钢材试样具有优异的耐高温性能,经测试在600℃下烘烤1000h,涂层表面完整、不开裂、不脱落。该涂层具有优异的防腐性能,经测试在中性盐雾下存放1500h涂层表面完整、无锈蚀、不起泡、不脱落。涂层厚度为0.8mm,涂层隔热效果为70℃,具有优异的隔热性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。