技术特征:

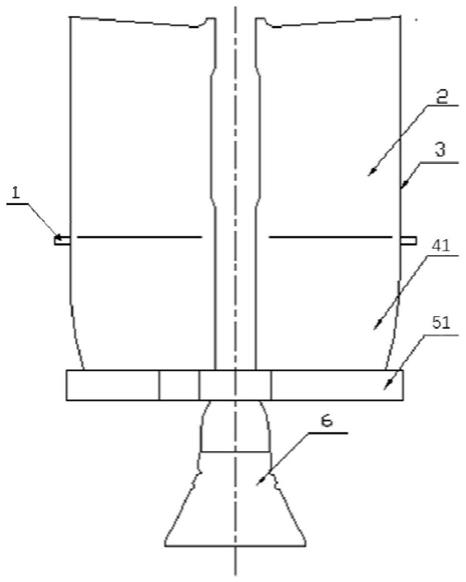

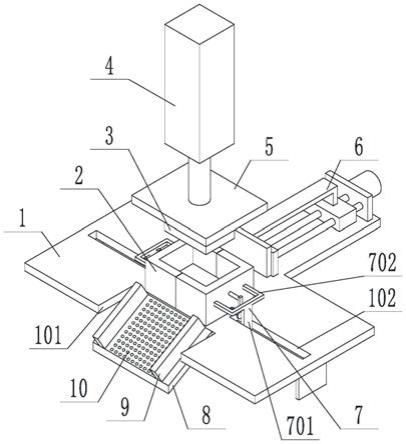

1.一种涡轮叶片熔模铸造型壳制备工艺,其特征在于,包括以下步骤:s1:根据铸件及模组结构,设计排蜡通气口的尺寸和数量,在铸件的蜡模模具的内腔,且距离排气边0~15mm处设置排蜡通气口的加工空间;s2:向完成步骤s1的蜡模模具内注射蜡料并保压,得到铸件蜡模;s3:根据铸件工艺要求制作浇道蜡模;s4:清理铸件蜡模和浇道蜡模,组合所述铸件蜡模和浇道蜡模,得到铸件模组,并进行铸件模组制壳;s5:完成步骤s4后,磨开排蜡通气口;s6:对完成步骤s5的铸件模组进行脱蜡、焙烧以及修补,并摇壳、洗壳和封严,得到型壳。2.根据权利要求1所述的一种涡轮叶片熔模铸造型壳制备工艺,其特征在于,所述步骤s1中,当铸件有加工余量时,排蜡通气口设置在有加工余量的部位;当模组的内浇口与铸件厚度尺寸一致时,排蜡通气口设置在内浇口上。3.根据权利要求1所述的一种涡轮叶片熔模铸造型壳制备工艺,其特征在于,所述步骤s1中,设计排蜡通气口的直径为3~10mm,高度为5~15mm,且与铸件连接处设置第一倒圆,所述第一倒圆的半径为1~2mm。4.根据权利要求1所述的一种涡轮叶片熔模铸造型壳制备工艺,其特征在于,所述步骤s2中注射蜡料的温度为50~62℃,注射压力为15~20bar,注射时间为30~45s,保压时间为20~160s。5.根据权利要求1所述的一种涡轮叶片熔模铸造型壳制备工艺,其特征在于,步骤s3中所述浇道蜡模的外漏尖角处设置第二倒圆,所述第二倒圆的半径为2~5mm。6.根据权利要求1所述的一种涡轮叶片熔模铸造型壳制备工艺,其特征在于,所述步骤s4中,铸件模组制壳包括循环涂挂7~10层面层浆料和加固层砂料,铸件模组制壳包括miancen且当进行下一层涂挂时,铸件模组的转动方向与上一层涂挂时转动的方向相反。7.根据权利要求6所述的一种涡轮叶片熔模铸造型壳制备工艺,其特征在于,所述步骤s4中,所述加固层砂料的粒度由内层至外层渐变增大。8.根据权利要求1所述的一种涡轮叶片熔模铸造型壳制备工艺,其特征在于,所述步骤s5中,当所述铸件蜡模和浇道蜡模之间无沟槽结构时,磨开一个铸件上的排蜡通气口;当所述铸件蜡模和浇道蜡模之间有沟槽结构时,铸件上的排蜡通气口均被磨开。9.根据权利要求1所述的一种涡轮叶片熔模铸造型壳制备工艺,其特征在于,所述步骤s6中,铸件模组脱蜡后,自然存放至少12小时后进行焙烧。10.一种的熔模铸造型壳,其特征在于,通过权利要求1-9中任一项方法制得。

技术总结

本发明公开了一种涡轮叶片熔模铸造型壳及其铸造工艺,工艺包括以下步骤:根据铸件及模组结构,设计排蜡通气口的尺寸和数量,在铸件的蜡模模具的内腔,且距离排气边0~15mm处设置排蜡通气口的加工空间;然后经注蜡、保压、清理、组合得到铸件模组,并进行铸件模组制壳;磨开排蜡通气口;对得到的铸件模组进行脱蜡、焙烧以及修补,并摇壳、洗壳和封严,得到型壳。该方法简单易行,便于批量生产,能够减少蜡模制作时间,确保了型壳质量,降低了生产成本,提高了生产效率,得到的型壳一致性好,合格率高。合格率高。

技术研发人员:牛建平 尹冬梅 许言 成娟 汪国峰 王琳 潘锐 穆森

受保护的技术使用者:中国航发动力股份有限公司

技术研发日:2021.12.15

技术公布日:2022/3/21

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。