1.本发明涉及一种易干涉区域磨抛专用小尺寸柔性磨具及其制作方法,属于叶盘磨抛领域。

背景技术:

2.航空发动机整体叶盘结构复杂、空间狭小。目前多依赖手工磨抛,存在加工效率极低、质量一致性差,极易造成过磨、表面划伤等缺陷差等问题。采用小尺寸弹性磨抛工具结合机器人进行磨抛是一种较好的方案。

3.此外,叶盘曲率变化复杂,现有弹性磨具多由由弹性基体的微变形对工件进行贴合,难以满足对两种或多种曲率变化较大的加工面要求,因此,若存在一种柔性较高的磨抛工具,当机器人以不同姿态接触工件时可自适应地产生形变以适应两种或多种复杂曲面加工要求,将有利于提升加工质量与生产效率。

技术实现要素:

4.本发明的目的是提供一种易干涉区域磨抛专用小尺寸柔性磨具,其特征在于:包括连接体、弹性基体和磨料层。

5.所述弹性基体上端为圆台状结构体,下端为向外延伸部。所述向外延伸部形成环绕所述圆台状结构体底部的盘状结构体。

6.所述圆台状结构体的上端与连接体连接。

7.所述磨料层位于所述弹性基体的下表面。

8.所述磨料层为圆环状,包括若干附着于弹性基体的下端面的圆环状磨料片。所述磨料片是金属镍和磨粒沉积在导电纤维丝网上的砂带。

9.进一步,所述连接体包括上端与机加工设备连接的主轴体。所述主轴体的下端是外部具有螺纹的螺纹管段。所述螺纹管段与所述弹性基体连接。

10.进一步,所述螺纹管段为金属材料,所述弹性基体为橡胶材料。所述螺纹管与磨料层与弹性基体在硫化过程中粘接成整体。

11.进一步,所述状结构体的上表面和/或下表面具有若干环形槽。

12.进一步,所述圆台状结构体、盘状结构体和每一条环形槽同轴。

13.进一步,所述环形槽的轴截面为半圆形。

14.进一步,所述盘状结构体的表面为平面或圆锥面。当所述盘状结构体的表面为平面时,圆台状结构体的轴线垂直于所述盘状结构体的表面。当所述盘状结构体的表面为圆锥面时,所述圆锥面的母线与圆台状结构体的轴线的夹角在70

°

到90

°

之间。

15.进一步,所述磨料片由若干磨粒,以及导电纤维丝网及聚酯纤维布基材组成。

16.进一步,通过电镀,使得金属镍和磨粒的混合物沉积在导电纤维丝网的一个表面。所述导电纤维丝网的另一个表面附着于聚酯纤维布基材表面。

17.本发明要求保护针对上述易干涉区域磨抛专用小尺寸柔性磨具的制造方法,其特

征在于:以橡胶生胶片作为弹性基体原料。在弹性基体成型时,在模具中置入连接体、磨料层和橡胶颗粒。将模具置于硫化机进行硫化,使得弹性基体成型,并使得连接体的螺纹管段位于圆台状结构体内,且同轴,即使得所述连接体与弹性基体成为一体。同时使得磨料层与弹性基体的底部粘接为整体。

18.本发明的技术效果是毋庸置疑的,该易干涉区域磨抛专用小尺寸柔性磨具整体结合紧密,在精密加工时,当连接体(通过机械手)带动磨头以不同角度和接触力接触工件时,能够对整体式叶盘复杂曲面的吻合,提高加工质量与加工效率。

附图说明

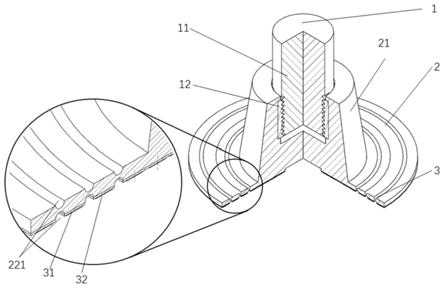

19.图1是实例1的磨具的结构示意图的局部剖视图;

20.图2是实例1的磨具的磨料层的仰视图;

21.图3是实例2的磨具的结构示意图的局部剖视图;

22.图4是实例2的磨具的磨料层的仰视图;

23.图5是实例3的磨具的前视图的剖视图;

24.图6是实例3的磨具的磨料层的仰视图;

25.图7是磨料层结构示意图。

具体实施方式

26.下面结合实施例对本发明作进一步说明,但不应该理解为本发明上述主题范围仅限于下述实施例。在不脱离本发明上述技术思想的情况下,根据本领域普通技术知识和惯用手段,做出各种替换和变更,均应包括在本发明的保护范围内。

27.实施例1:

28.一种易干涉区域磨抛专用小尺寸柔性磨具,其特征在于:包括连接体1、弹性基体2和磨料层3。

29.所述弹性基体2上端为圆台状结构体21,下端为向外延伸部。所述向外延伸部形成环绕所述圆台状结构体21底部的盘状结构体22。

30.所述圆台状结构体21的上端与连接体1连接。

31.所述磨料层3位于所述弹性基体2的下表面。

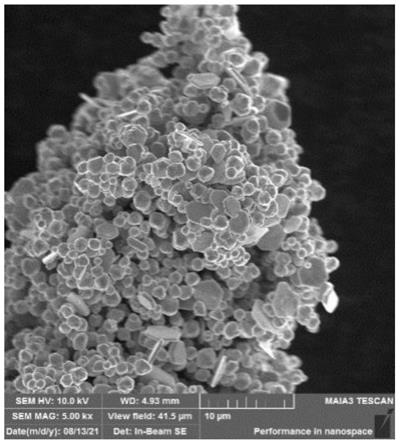

32.所述磨料层3为圆环状,包括若干附着于弹性基体2的下端面的圆环状磨料片31。所述磨料片31是金属镍和磨粒沉积在导电纤维丝网上的砂带。

33.所述连接体1包括上端与机加工设备连接的主轴体11。使用时先将磨头通过连接件11与机加工设备(机械手等)相连,根据叶片不同加工曲面曲率的不同,选择相适的磨头接触角度与接触力,磨头工作面在接触工件,对工件的曲面进行加工。

34.实施例2:

35.本实施例的主要结构同实施例1,进一步,所述主轴体11的下端是外部具有螺纹的螺纹管段12。所述螺纹管段12与所述弹性基体2连接。

36.所述螺纹管段12为金属材料,所述弹性基体2为橡胶材料。所述磨料层3由具有较大柔性的电镀砂带组成,所述螺纹管12与磨料层3共同在弹性基体2的硫化过程中粘接成整体,结合紧密。由于电镀砂带的柔性远大于橡胶弹性基体,因此磨料层会紧跟弹性基体的变

形而发生相应变形。弹性基地的底面根据加工场景预设为平面或一定的倾斜面。当连接体带动磨头垂直接触工件时,磨头工作面对应为弹性基体的整个底面,结合弹性基体的柔性对平面或小曲率曲面进行自适应加工。当连接体带动磨头侧向接触工件,弹性基体底面外延因其厚度较薄的特性将发生一定的弹性弯折,进而发生翘曲带动磨料层对曲率较大的平面进行自适应加工。并可通过在弹性基体底部增加适当沟槽的方式进一步增大弹性基体外延的柔性,以及将柔性电镀砂带适当延伸出弹性基体外延的方式增加磨头柔性加工的能力。因此,当连接体带动磨头以不同角度和接触力接触工件时,弹性基体的底部顺应工件接触区域的形状带动磨料层发生自适应的变形,可实现对两种或多种曲率曲面的磨抛加工。

37.所述状结构体22的上表面和/或下表面具有若干环形槽221。所述圆台状结构体21、盘状结构体22和每一条环形槽221同轴。所述环形槽221的轴截面为半圆形。

38.实施例3:

39.本实施例的主要结构同实施例1,进一步,所述圆台状结构体21的圆台上底面的直径为8-20mm,下底的直径为15-30mm,高为5-20mm,所述圆环的外径15-50mm,内径为5-20mm,厚度为3-6mm。

40.所述盘状结构体22的表面为平面或圆锥面。

41.当所述盘状结构体22的表面为平面时,圆台状结构体21的轴线垂直于所述盘状结构体22的表面。

42.当所述盘状结构体22的表面为圆锥面时,所述圆锥面的母线与圆台状结构体21的轴线的夹角在70

°

到90

°

之间。

43.所述盘状结构体22的两个表面分布若干截面为半圆形的槽,这些开槽在所述盘状结构体22上呈若干同心圆状阵列分布。槽的数量为0-5个(可无),相邻槽的间距可均匀分布,可为1~10mm。

44.所述磨料层3由若干圆环状磨料片组合而成,所述磨料片31呈若干同心圆状阵列分布在上述弹性基体圆环的底部。

45.实施例3:

46.本实施例的主要结构同实施例1,进一步,所述磨料层3为圆环状,内径为5-20mm,外径为20-55mm。所述磨料片31由若干磨粒311,以及导电纤维丝网312及聚酯纤维布基材313组成。实施例中,所述磨料片3是由成形的电镀纱布冲压而成,所述电镀纱布上分布有规律性的磨粒块32,磨粒块32在电镀纱布上呈同心圆分布,各个磨粒块32间存在间隙便于磨抛过程中排屑与散热,所述磨粒的材料为金刚石、立方碳化硼的至少一种。通过电镀,使得金属镍和磨粒的混合物沉积在导电纤维丝网312的一个表面。所述导电纤维丝网312的另一个表面附着于聚酯纤维布基材313表面。

47.实施例4:

48.本实施例是针对1~3任意一项实施例所述易干涉区域磨抛专用小尺寸柔性磨具的制造方法,其特征在于:以橡胶生胶片作为弹性基体2原料。在弹性基体2成型时,在模具中置入连接体1、磨料层3和橡胶颗粒。将模具置于硫化机进行硫化,使得弹性基体2成型,并使得连接体1的螺纹管段12位于圆台状结构体21内,且同轴,即使得所述连接体1与弹性基体2成为一体。同时使得磨料层3与弹性基体2的底部粘接为整体。

49.实施例5:

50.本实施例主要的工艺同实施例4,进一步,在成型时,首先将生胶放入开炼机内回胶,回胶温度70℃,时间2min,随后将生胶片裁剪为颗状,以备塞入硫化模具。接着将电镀砂带冲压成圆环状态,并将非磨粒面浸泡在丙酮中,对螺纹管外壁进行喷砂处理。待模具预热至硫化温度后,将螺纹管,电镀砂带定位并装入模具中,在表面均匀涂抹粘胶剂,接着将生胶颗粒填入模具,最后将模具放入硫化机进行硫化,硫化时间7min,硫化温度145℃,表显压力9t。

51.本实施例制得的易干涉区域磨抛专用小尺寸柔性磨具如图1所示,所述螺纹管12与磨料层3与弹性基体2在硫化过程中粘接成整体。

52.本实施例中,圆台状结构体21的圆台上底面直径为20mm,下底直径为25mm,高为15mm,所述圆环的外径45mm,内径为10mm,厚度为3mm。所述盘状结构体22为圆环状,圆环外延与轴线的夹角为90

°

。所述圆环端面两侧对称分布若干截面为半圆形的槽,截面半径为0.5mm。所述开槽在所述圆环上呈若干同心圆状阵列分布,分布圆环的直径大于等于25mm。槽的数量为3个,相邻槽的间距为2.5mm,截面直径为1mm。

53.所述磨料层3为圆环状,内径为10mm,外径为45mm,所述磨料层3由3个圆环状磨料片31组合而成,所述磨料片31呈同心圆状阵列分布在上述弹性基体圆环的底部。所述磨料片是由成形的电镀纱布冲压而成,所述电镀纱布上分布有规律性的磨粒块32,磨粒块32在电镀纱布上呈同心圆分布,所述磨粒的材料为金刚石。

54.实施例6:

55.本实施例主要的工艺同实施例4,进一步,在成型时,弹性基体2主要由橡胶制得,其成分包括包括:橡胶生胶片的成分:78份邵氏硬度为40的天然橡胶,5份硫磺,10份煤油。

56.首先将生胶放入开炼机内回胶,回胶温度75℃,时间3min,随后将生胶片裁剪为颗状,以备塞入硫化模具。接着将电镀砂带冲压成圆环状态,并将非磨粒面浸泡在丙酮中,对螺纹管外壁进行喷砂处理。待模具预热至硫化温度后,将螺纹管,电镀砂带定位并装入模具中,在表面均匀涂抹粘胶剂,接着将生胶颗粒填入模具,最后将模具放入硫化机进行硫化,硫化时间7min,硫化温度147℃,表显压力8t。

57.制得的易干涉区域磨抛专用小尺寸柔性磨具如图1所示,弹性基体2与螺纹管11及磨料层3在硫化过程整体成型。圆台状结构体21的圆台上底面直径为20mm,下底直径为25mm,高为15mm,所述圆环的外径20mm,内径为5mm,厚度为1mm。所述盘状结构体22为圆环状,圆环外延与轴线的夹角为90

°

。圆环端面两侧对称分布有截面为半圆形的槽,截面半径为0.3mm,所述开槽在所述圆环上呈若干同心圆状阵列分布,分布圆环的直径等于25mm。槽的数量为1个,截面直径为1mm。

58.所述磨料层3为圆环状,内径为5mm,外径为20mm,所述磨料层3由2个圆环状磨料片组合而成,所述磨料片31呈同心圆状阵列分布在上述弹性基体圆环的底部。所述磨料片31是由成形的电镀纱布冲压而成,所述电镀纱布上分布有规律性的磨粒块32,磨粒块32在电镀纱布上呈同心圆分布,所述磨粒的材料为立方氮化硼。

59.实施例6:

60.本实施例主要的工艺同实施例4,进一步,在成型时,弹性基体主要由橡胶制得,其成分包括包括:橡胶生胶片的成分:72份邵氏硬度为45的天然橡胶,5份硫磺,12份煤油。

61.首先将生胶放入开炼机内回胶,回胶温度75℃,时间3min,随后将生胶片裁剪为颗

状,以备塞入硫化模具。接着将电镀砂带冲压成圆环状态,并将非磨粒面浸泡在丙酮中,对螺纹管外壁进行喷砂处理。待模具预热至硫化温度后,将螺纹管,电镀砂带定位并装入模具中,在表面均匀涂抹粘胶剂,接着将生胶颗粒填入模具,最后将模具放入硫化机进行硫化,硫化时间9min,硫化温度145℃,表显压力8t。

62.制得的易干涉区域磨抛专用小尺寸柔性磨具如图1所示,弹性基体2与螺纹管11及磨料层3在硫化过程整体成型。圆台状结构体21的圆台上底面直径为20mm,下底直径为25mm,高为15mm,所述盘状结构体22为圆环状,圆环的外径20mm,内径为5mm,厚度为1mm。圆环外延与轴线的夹角为82

°

。

63.所述磨料层3为圆环状,内径为5mm,外径为25mm,所述磨料层3由1个圆环状磨料片组合而成,所述磨料片31呈同心圆状阵列分布在上述弹性基体圆环的底部。所述磨料片是由成形的电镀纱布冲压而成,所述电镀纱布上分布有规律性的磨粒块32,磨粒块32在电镀纱布上呈同心圆分布,所述磨粒的材料为金刚石。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。