1.本发明涉及热处理领域,具体涉及一种汽车零部件产品表面深层次热处理工艺。

背景技术:

2.热处理是工件提高耐磨性、抗盐雾环境高和工件使用寿命重要的一步表面处理工序,随着现在国家对环境保护的要求越来越高,针对热处理的行业也是一次不小的冲击,综合以上两点,现在行业内既需要高性能产品的表面热处理又需要对环境无污染的技术。

3.本方案针对的汽车零部件仅靠简单热处理是无法同时满足高耐磨性和高抗盐雾试验的要求,而且目前为了满足上述要求所采用的工艺,其对环境的污染是非常严重的。

4.有鉴于上述现有技术存在的问题,本发明结合相关领域多年的设计及使用经验,辅以过强的专业知识,设计制造了一种汽车零部件产品表面深层次热处理工艺,来克服上述缺陷。

技术实现要素:

5.对于现有技术中所存在的问题,本发明提供的一种汽车零部件产品表面深层次热处理工艺,能够提高耐磨性的同时,抗盐雾试验达到720h,且不会对环境造成任何影响。

6.为了实现上述目的,本发明采用的技术方案如下:一种汽车零部件产品表面深层次热处理工艺,包括以下步骤:

7.第1步:使用超声波清洗设备对零部件产品进行清洗,去除表面的油污以及相关的杂质;

8.第2步:超声波清洗完后使用清水清洗干净产品表面的清洗残渣;

9.第3步:使用酒精对零部件产品表面进行脱水处理;

10.第4步:使用烘干机对零部件产品的表面进行烘干;

11.第5步:将产品通过工装夹具放进炉内;

12.第6步:将炉内抽真空至8-10pa;

13.第7步:通入酸性气体进行活化10-20分钟;

14.第8步:将炉内温度加热到190-210℃;

15.第9步:再次通入酸性气体活化表面10-15分钟;

16.第10步:加热并通入保护气体;

17.第11步:升温至440-460℃,通入碳化气体;

18.第12步:保温10-30小时;

19.第13步:关闭碳化气体并降温;

20.第14步:降温到140-160℃;

21.第15步:关闭保护气体;

22.第16步:再次活化9-11分钟;

23.第17步:放真空,零部件产品出炉;

24.第18步:去脂处理;

25.第19步:阳极活化沉积打底层并清洗;

26.第20步:进入nip溶液进行涂层后进行清洗;

27.第20步:390-410℃真空加热形成非晶态耐蚀涂层;

28.第21步:清洗并进行烘干处理;

29.第22步:检验出库。

30.优选的,所述第7步和第9步的酸性气体设为二氧化氮。

31.优选的,所述酸性气体中还加入氢气。

32.优选的,所述第10步的保护气体是为了避免炉内残留的氧气或零部件产品内部氧气氧化零部件产品。

33.优选的,所述第18步的去脂处理为使用80度水浸泡产品5分钟,然后使用弱碱性清洗剂超声波清洗8-10分钟,将产品传递到清水中超声波清洗8-10分钟,使用强力风将产品表面吹干,吹风时间>15分钟。

34.优选的,所述第19步阳极活化设为稀释到1mg/l电解镍溶液。

35.优选的,所述电解镍溶液中含有浓度低于1%的柠檬酸盐。

36.优选的,所述第19步使得渗碳零部件产品表面电镀上一层便于nip涂层结合的结合层。

37.优选的,所述第20步产品放入nip溶液中,保持温度80-120℃,保温30分钟。

38.优选的,所述nip溶液配比为蒸馏水:硫酸镍:此亚磷酸:醋酸钠:氨水=50:2:2:1:15。

39.该发明的有益之处在于:

40.1.本发明通过将碳气活化金属表面设置了一层nip涂层,不仅保证了产品表面的耐磨性还提升了其高抗盐雾性,由于nip涂层与渗碳表面无法结合,本发明通过阳极活化沉积打底使得渗碳零部件产品表面电镀上一层便于nip涂层结合的结合层,从而保证了其结合效果。

41.2.本发明阳极活化设为稀释到1mg/l电解镍溶液,由于零部件产品表面还要设置涂层,因此无需镀镍过厚,仅需要一层能够提高与nip涂层结合的结合层便可,从而使用可直接达到排放标准的电解镍溶液,降低了环境污染。

42.3.本发明nip涂层通过在390-410℃真空加热,使得nip涂层硬度可以达到800hv,保证了耐磨性的要求。

43.4.本发明酸性气体采用二氧化氮能够去除零部件产品表面原钝化层,通入氢气在第7步中主要起到保护气体作用,而在第9步中若通入氢气,在高温情况下氢气会还原二氧化氮产生水和氮气,其中的氮气继续作为保护气体,而水与二氧化氮形成硝酸,去去除表面钝化层厚的零部件。

附图说明

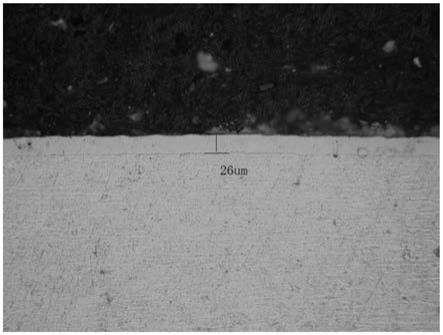

44.图1为一种汽车零部件产品表面深层次热处理工艺实施例一的金相图;

45.图2为一种汽车零部件产品表面深层次热处理工艺实施例二的金相图;

46.图3为一种汽车零部件产品表面深层次热处理工艺实施例三的金相图;

47.图4为一种汽车零部件产品表面深层次热处理工艺实施例四的金相图。

具体实施方式

48.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

49.一种汽车零部件产品表面深层次热处理工艺,包括以下步骤:

50.第1步:使用超声波清洗设备对零部件产品进行清洗,去除表面的油污以及相关的杂质;

51.第2步:超声波清洗完后使用清水清洗干净产品表面的清洗残渣;

52.第3步:使用酒精对零部件产品表面进行脱水处理;

53.第4步:使用烘干机对零部件产品的表面进行烘干;

54.第5步:将产品通过工装夹具放进炉内;

55.第6步:将炉内抽真空至8-10pa;

56.第7步:通入酸性气体进行活化10-20分钟;

57.第8步:将炉内温度加热到190-210℃;

58.第9步:再次通入酸性气体活化表面10-15分钟;

59.第10步:加热并通入保护气体,避免炉内残留的氧气或零部件产品内部氧气氧化零部件产品;

60.第11步:升温至440-460℃,通入碳化气体;

61.第12步:保温10-30小时;

62.第13步:关闭碳化气体并降温;

63.第14步:降温到140-160℃;

64.第15步:关闭保护气体;

65.第16步:再次活化9-11分钟;

66.第17步:放真空,零部件产品出炉;

67.第18步:去脂处理,具体为使用80度水浸泡产品5分钟,然后使用弱碱性清洗剂超声波清洗8-10分钟,将产品传递到清水中超声波清洗8-10分钟,使用强力风将产品表面吹干,吹风时间>15分钟;

68.第19步:阳极活化沉积打底层并清洗;

69.第20步:进入nip溶液进行涂层后进行清洗,具体为放入nip溶液中,保持温度80-120℃,保温30分钟,其中的nip溶液配比为蒸馏水:硫酸镍:此亚磷酸:醋酸钠:氨水=50:2:2:1:15;

70.第20步:390-410℃真空加热加热1.5小时形成非晶态耐蚀涂层,使得nip涂层硬度达到800hv;

71.第21步:清洗并进行烘干处理;

72.第22步:检验出库。

73.整个生产过程优化了渗碳,热处理的渗层为2-10μm,完全能满足工件在不同环境下抗磨损的情况,耐磨性提高3-4倍,同时在渗碳后通过在金属表面设置了一层nip涂层,不仅保证了产品表面的耐磨性还提升了其高抗盐雾性,由于nip涂层与渗碳表面无法结合,本发明通过阳极活化沉积打底使得渗碳零部件产品表面电镀上一层便于nip涂层结合的结合

层,从而保证了其结合效果,使得扩散深度达到15-40μm,盐雾试验按照din iso 9227标准能达到720小时无基础金属腐蚀,工件的寿命在原先的状态下能提升3-4倍,工艺过程不会对环境造成任何影响,节约水和电的能源,而且该工艺变形量小,可以用于精密配合件的表面热处理,提高工件表面的抗磨性能。

74.本发明第7步和第9步的酸性气体设为二氧化氮,酸性气体中还加入氢气,其目的是采用二氧化氮能够去除零部件产品表面原钝化层,通入氢气在第7步中主要起到保护气体作用,而在第9步中若通入氢气,在高温情况下氢气会还原二氧化氮产生水和氮气,其中的氮气继续作为保护气体,而水与二氧化氮形成硝酸,去去除表面钝化层厚的零部件。

75.本发明第19步阳极活化设为稀释到1mg/l电解镍溶液,电解镍溶液中含有浓度低于1%的柠檬酸盐作为络合剂,使得渗碳零部件产品表面电镀上一层便于nip涂层结合的结合层,由于零部件产品表面还要设置涂层,因此无需镀镍过厚,仅需要一层能够提高与nip涂层结合的结合层便可,从而使用可直接达到排放标准的电解镍溶液,降低了环境污染。

76.实施例一:

77.一种汽车零部件产品表面深层次热处理工艺,包括以下步骤:

78.第1步:使用超声波清洗设备对零部件产品进行清洗,去除表面的油污以及相关的杂质;

79.第2步:超声波清洗完后使用清水清洗干净产品表面的清洗残渣;

80.第3步:使用酒精对零部件产品表面进行脱水处理;

81.第4步:使用烘干机对零部件产品的表面进行烘干;

82.第5步:将产品通过工装夹具放进炉内;

83.第6步:将炉内抽真空至10pa;

84.第7步:通入酸性气体进行活化20分钟;

85.第8步:将炉内温度加热到200℃;

86.第9步:再次通入酸性气体活化表面15分钟;

87.第10步:加热并通入保护气体,避免炉内残留的氧气或零部件产品内部氧气氧化零部件产品;

88.第11步:升温至450℃,通入碳化气体;

89.第12步:保温20小时;

90.第13步:关闭碳化气体并降温;

91.第14步:降温到150℃;

92.第15步:关闭保护气体;

93.第16步:再次活化10分钟;

94.第17步:放真空,零部件产品出炉;

95.第18步:去脂处理,具体为使用80度水浸泡产品5分钟,然后使用弱碱性清洗剂超声波清洗10分钟,将产品传递到清水中超声波清洗10分钟,使用强力风将产品表面吹干,吹风时间20分钟;

96.第19步:阳极活化沉积打底层并清洗,电解镍溶液中含有浓度低于0.5%的柠檬酸盐;

97.第20步:进入nip溶液进行涂层后进行清洗,具体为放入nip溶液中,保持温度100

℃,保温30分钟,其中的nip溶液配比为蒸馏水:硫酸镍:此亚磷酸:醋酸钠:氨水=50:2:2:1:15;

98.第20步:380℃真空加热加热1.5小时形成非晶态耐蚀涂层。

99.第21步:清洗并进行烘干处理;

100.第22步:检验出库。

101.结果判定:

102.渗层深度26um判定合格表面硬度987hv判定合格

103.实施例二:

104.一种汽车零部件产品表面深层次热处理工艺,包括以下步骤:

105.第1步:使用超声波清洗设备对零部件产品进行清洗,去除表面的油污以及相关的杂质;

106.第2步:超声波清洗完后使用清水清洗干净产品表面的清洗残渣;

107.第3步:使用酒精对零部件产品表面进行脱水处理;

108.第4步:使用烘干机对零部件产品的表面进行烘干;

109.第5步:将产品通过工装夹具放进炉内;

110.第6步:将炉内抽真空至10pa;

111.第7步:通入酸性气体进行活化20分钟;

112.第8步:将炉内温度加热到200℃;

113.第9步:再次通入酸性气体活化表面15分钟;

114.第10步:加热并通入保护气体,避免炉内残留的氧气或零部件产品内部氧气氧化零部件产品;

115.第11步:升温至450℃,通入碳化气体;

116.第12步:保温20小时;

117.第13步:关闭碳化气体并降温;

118.第14步:降温到150℃;

119.第15步:关闭保护气体;

120.第16步:再次活化10分钟;

121.第17步:放真空,零部件产品出炉;

122.第18步:去脂处理,具体为使用80度水浸泡产品5分钟,然后使用弱碱性清洗剂超声波清洗10分钟,将产品传递到清水中超声波清洗10分钟,使用强力风将产品表面吹干,吹风时间20分钟;

123.第19步:阳极活化沉积打底层并清洗,电解镍溶液中含有浓度低于0.5%的柠檬酸盐;

124.第20步:进入nip溶液进行涂层后进行清洗,具体为放入nip溶液中,保持温度100℃,保温30分钟,其中的nip溶液配比为蒸馏水:硫酸镍:此亚磷酸:醋酸钠:氨水=50:2:2:1:15;

125.第20步:400℃真空加热加热1.5小时形成非晶态耐蚀涂层。

126.第21步:清洗并进行烘干处理;

127.第22步:检验出库。

128.结果判定:

129.渗层深度30um判定合格表面硬度990hv判定合格

130.实施例三:

131.一种汽车零部件产品表面深层次热处理工艺,包括以下步骤:

132.第1步:使用超声波清洗设备对零部件产品进行清洗,去除表面的油污以及相关的杂质;

133.第2步:超声波清洗完后使用清水清洗干净产品表面的清洗残渣;

134.第3步:使用酒精对零部件产品表面进行脱水处理;

135.第4步:使用烘干机对零部件产品的表面进行烘干;

136.第5步:将产品通过工装夹具放进炉内;

137.第6步:将炉内抽真空至10pa;

138.第7步:通入酸性气体进行活化20分钟;

139.第8步:将炉内温度加热到200℃;

140.第9步:再次通入酸性气体活化表面15分钟;

141.第10步:加热并通入保护气体,避免炉内残留的氧气或零部件产品内部氧气氧化零部件产品;

142.第11步:升温至450℃,通入碳化气体;

143.第12步:保温20小时;

144.第13步:关闭碳化气体并降温;

145.第14步:降温到150℃;

146.第15步:关闭保护气体;

147.第16步:再次活化10分钟;

148.第17步:放真空,零部件产品出炉;

149.第18步:去脂处理,具体为使用80度水浸泡产品5分钟,然后使用弱碱性清洗剂超声波清洗10分钟,将产品传递到清水中超声波清洗10分钟,使用强力风将产品表面吹干,吹风时间20分钟;

150.第19步:阳极活化沉积打底层并清洗,电解镍溶液中含有浓度低于0.6%的柠檬酸盐;

151.第20步:进入nip溶液进行涂层后进行清洗,具体为放入nip溶液中,保持温度100℃,保温30分钟,其中的nip溶液配比为蒸馏水:硫酸镍:此亚磷酸:醋酸钠:氨水=50:2:2:1:15;

152.第20步:390℃真空加热加热1.5小时形成非晶态耐蚀涂层。

153.第21步:清洗并进行烘干处理;

154.第22步:检验出库。

155.结果判定:

156.渗层深度28um判定合格表面硬度990hv判定合格

157.实施例四:

158.一种汽车零部件产品表面深层次热处理工艺,包括以下步骤:

159.第1步:使用超声波清洗设备对零部件产品进行清洗,去除表面的油污以及相关的杂质;

160.第2步:超声波清洗完后使用清水清洗干净产品表面的清洗残渣;

161.第3步:使用酒精对零部件产品表面进行脱水处理;

162.第4步:使用烘干机对零部件产品的表面进行烘干;

163.第5步:将产品通过工装夹具放进炉内;

164.第6步:将炉内抽真空至10pa;

165.第7步:通入酸性气体进行活化20分钟;

166.第8步:将炉内温度加热到200℃;

167.第9步:再次通入酸性气体活化表面15分钟;

168.第10步:加热并通入保护气体,避免炉内残留的氧气或零部件产品内部氧气氧化零部件产品;

169.第11步:升温至450℃,通入碳化气体;

170.第12步:保温20小时;

171.第13步:关闭碳化气体并降温;

172.第14步:降温到150℃;

173.第15步:关闭保护气体;

174.第16步:再次活化10分钟;

175.第17步:放真空,零部件产品出炉;

176.第18步:去脂处理,具体为使用80度水浸泡产品5分钟,然后使用弱碱性清洗剂超声波清洗10分钟,将产品传递到清水中超声波清洗10分钟,使用强力风将产品表面吹干,吹风时间20分钟;

177.第19步:阳极活化沉积打底层并清洗,电解镍溶液中含有浓度低于0.8%的柠檬酸盐;

178.第20步:进入nip溶液进行涂层后进行清洗,具体为放入nip溶液中,保持温度100℃,保温30分钟,其中的nip溶液配比为蒸馏水:硫酸镍:此亚磷酸:醋酸钠:氨水=50:2:2:1:15;

179.第20步:400℃真空加热加热1.5小时形成非晶态耐蚀涂层。

180.第21步:清洗并进行烘干处理;

181.第22步:检验出库。

182.结果判定:

183.渗层深度33um判定合格表面硬度991hv判定合格

184.应当理解,这些实施例的用途仅用于说明本发明而非意欲限制本发明的保护范围。此外,也应理解,在阅读了本发明的技术内容之后,本领域技术人员可以对本发明做各种改动、修改和/或变型,所有的这些等价形式同样落于本技术所附权利要求书所限定的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。