1.本发明涉及储能以及电化学领域,尤其涉及一种氧化石墨烯/蚕丝微纤电容器电极及其制备方法。

背景技术:

2.为构建资源节约、环境友好型社会,高效无污染的能源设备成为当今研究的热点,超级电容器因其功率密度高、循环寿命长和绿色环保等优点,有望成为代替锂电池的一种储能设备。多孔碳材料由于其微观结构多样,比表面积大以及低成本等优点,成为当前超级电容器电极的热门材料。但在多数情况下,多孔碳材料的电容性能不足以满足超级电容器的使用要求。具有sp2杂化结构的石墨烯由于其独特的2d结构赋予的物理性能,其导电性能优于多孔碳材料。因此将低成本的多孔碳与高导电性的石墨烯材料结合作为超级电容器电极材料,成为目前研究超级电容器电极的新思路。

3.蚕丝作为一种天然的蛋白质纤维,是一种良好的碳来源,同时碳化后的蚕丝表现出较好的电学性能。申请号为cn111740075a提供了一种基于碳化蚕丝织物的柔性电极和柔性电池,将丝织物在惰性气体保护下,进行脱水、预环化和炭化处理,得到柔性电极和柔性电池,碳化蚕丝织物具有柔性,导电性良好。但丝织物使用的蚕丝纤维直径较大,作为三维材料使用,比表面积偏小,可进行功能化反应的活性位点不足,使得电极内阻较大,电容性能不佳。

4.有鉴于此,有必要设计一种改进的氧化石墨烯/蚕丝微纤电容器电极,以解决上述问题。

技术实现要素:

5.为了克服上述现有技术的不足,本发明的目的在于提供一种氧化石墨烯/蚕丝微纤电容器电极及其制备方法。先对蚕丝纤维进行溶胀和机械剥离处理,使得其在保留天然蚕丝力学性能的同时,具有高长径比;将制得的蚕丝微纤与氧化石墨烯共混,然后依次进行冷冻干燥和化学交联反应;最后碳化处理,得到具有三维网络结构的高导电性氧化石墨烯/蚕丝微纤电容器电极材料。

6.为实现上述发明目的,本发明提供了一种氧化石墨烯/蚕丝微纤电容器电极的制备方法,包括以下步骤:

7.s1.制备蚕丝微纤悬浮液;

8.s2.将步骤s1制备的所述蚕丝微纤悬浮液与氧化石墨烯溶液按预设溶质质量比混合,然后冷冻干燥,得到氧化石墨烯/蚕丝微纤多孔支架;

9.s3.将步骤s2得到的所述氧化石墨烯/蚕丝微纤多孔支架浸渍于交联剂溶液中,反应预设时间后干燥得到改性的氧化石墨烯/蚕丝微纤多孔支架;

10.s4.将步骤s3得到的所述改性的氧化石墨烯/蚕丝微纤多孔支架进行碳化处理,得到氧化石墨烯/蚕丝微纤超级电容器电极。

11.作为本发明的进一步改进,在步骤s2中,所述冷冻干燥的温度为-80~-20℃,时间为12~32h。

12.作为本发明的进一步改进,在步骤s3中,所述交联剂溶液的溶质包括n-羟基琥珀酰亚胺和1-(3-二甲氨基丙基)-3-乙基碳二亚胺盐酸盐。

13.作为本发明的进一步改进,所述n-羟基琥珀酰亚胺和1-(3-二甲氨基丙基)-3-乙基碳二亚胺盐酸盐占所述交联剂溶液的质量百分数分别为1.5%和3.5%。

14.作为本发明的进一步改进,在步骤s4中,所述碳化处理的温度为600℃~900℃,碳化时间为60~180min。

15.作为本发明的进一步改进,在步骤s1中,所述蚕丝微纤悬浮液的制备方法包括:将脱胶蚕丝纤维置于ca(no3)2/h2o的混合溶液中进行溶胀处理,然后置于搅拌仪中进行机械剥离处理,即得到所述蚕丝微纤悬浮液。

16.作为本发明的进一步改进,所述ca(no3)2/h2o的摩尔比为1:9;所述溶胀处理的温度为50~60℃,时间为2~4h;所述机械剥离处理的时间为10~30min;所述搅拌仪的功率为800~1000w。

17.作为本发明的进一步改进,在步骤s2中,所述蚕丝微纤悬浮液的浓度为0.5wt%~2.5wt%,所述氧化石墨烯溶液的浓度为0.5wt%~2.5wt%。

18.作为本发明的进一步改进,在步骤s2中,所述预设溶质质量比为(50~100):(0~50)。

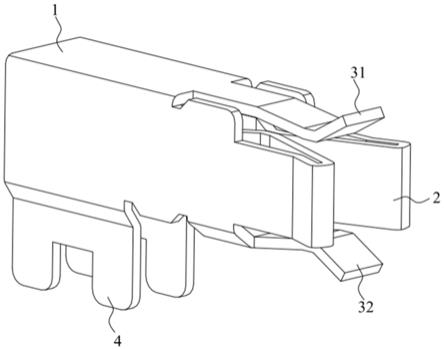

19.为实现上述发明目的,本发明还提供了一种氧化石墨烯/蚕丝微纤电容器电极,采用上述任一项所述的制备方法制备得到。

20.本发明的有益效果是:

21.1.本发明提供的氧化石墨烯/蚕丝微纤电容器电极的制备方法,通过使用ca(no3)2/h2o混合液对蚕丝进行溶胀处理,能够减弱丝素微纳米纤维之间的氢键作用力;再对其施加物理-机械作用,从丝素纤维中剥离出蚕丝微纤,制备得到的天然蚕丝微纤具有良好的机械性能。将剥离的一维蚕丝微纤与氧化石墨烯混合,经过化学交联和冷冻干燥制备得到氧化石墨烯/蚕丝微纤复合支架;接着高温碳化,得到具有三维网络结构氧化石墨烯/蚕丝微纤电容器电极材料。如此操作,蚕丝微纤之间互相交叉缠绕形成独特的立体网络结构,增强了材料的回弹性能;包裹在蚕丝微纤表面的氧化石墨烯片层作为保护层,与蚕丝微纤立体网络结构共同构成加固型的支架结构,使材料在高温碳化时能够保持稳定的形态,从而提高碳化后材料的机械性能,并使其具有一定的可压缩性和柔韧性。

22.2.本发明提供的氧化石墨烯/蚕丝微纤电容器电极的制备方法,采用剥离的一维蚕丝微纤,有助于与二维的氧化石墨烯片层相互交叉缠绕,蚕丝微纤含有的大量氨基、羧基等极性基团与氧化石墨烯的羧基等基团能够产生氢键或静电吸附,一方面防止氧化石墨烯的团聚,提高分散均匀性;另一方面,为后续三维网络结构的形成提供有利条件。

23.3.本发明提供的氧化石墨烯/蚕丝微纤电容器电极的制备方法,先将蚕丝微纤与氧化石墨烯冷冻交联,再加入交联剂反应。如此操作,由于蚕丝微纤本身具有大量氨基和羧基,因此在加入交联剂之前先进行冷冻干燥,有助于一维的蚕丝微纤与二维的氧化石墨烯的结合,从而形成若干层由氧化石墨烯片层与棒状蚕丝微纤结合的加强结构,防止小分子交联剂对蚕丝微纤与氧化石墨烯的结构规整性和完善性造成影响。接着通过化学交联剂使

得氧化石墨烯/蚕丝微纤多孔支架进一步形成共价交联,增强上述形成的每一层加强结构之间的结合强度,最终提高氧化石墨烯/蚕丝微纤多孔支架的机械强度,并为后续导电通道的丰富性提供前提条件。

24.(4)本发明提供的氧化石墨烯/蚕丝微纤超级电容器电极材料,流程可控,利于产业化。天然蚕丝微纳米纤维具有良好机械性能,加入氧化石墨烯能保持材料的力学性能,制备出具有高孔隙率、立体网络结构的自支撑氧化石墨烯/蚕丝微纤的超级电容器电极材料,可以应用于储能和电化学领域。

附图说明

25.图1中(a)和(b)分别为对比例2制备的蚕丝微纤多孔支架及实施例5制得的氧化石墨烯/蚕丝微纤多孔支架的电子显微镜形貌图。

26.图2中(a)和(b)分别为实施例6和10制得的氧化石墨烯/蚕丝微纤多孔支架电子显微镜形貌图。

27.图3为对比例3制得的氧化石墨烯/蚕丝微纤多孔支架电子显微镜形貌图。

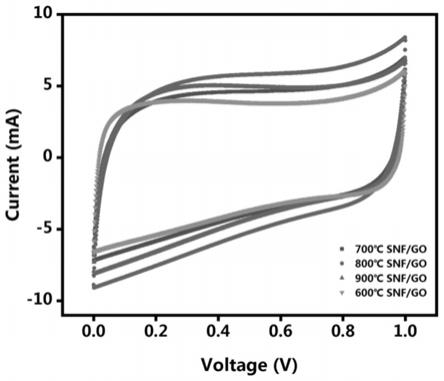

28.图4为实施例11~13及对比例4制备的氧化石墨烯/蚕丝微纤电容器电极在6m的koh和100mv/s扫速下的cv曲线。

具体实施方式

29.为了使本发明的目的、技术方案和优点更加清楚,下面结合具体实施例对本发明进行详细描述。

30.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在具体实施例中仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

31.另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

32.本发明提供的一种基于氧化石墨烯/蚕丝微纤超级电容器电极材料制备方法,

33.包括以下步骤:

34.s1.制备蚕丝微纤悬浮液;

35.s2.将步骤s1制备的所述蚕丝微纤悬浮液与氧化石墨烯溶液按预设溶质质量比混合,然后冷冻干燥,得到氧化石墨烯/蚕丝微纤多孔支架;

36.s3.将步骤s2得到的所述氧化石墨烯/蚕丝微纤多孔支架浸渍于交联剂溶液中,反应预设时间后干燥得到改性的氧化石墨烯/蚕丝微纤多孔支架;

37.s4.将步骤s3得到的所述改性的氧化石墨烯/蚕丝微纤多孔支架进行碳化处理,得到氧化石墨烯/蚕丝微纤超级电容器电极。

38.通过采用上述技术方案,蚕丝微纤之间互相交叉缠绕形成独特的立体网络结构,增强了材料的回弹性能;包裹在蚕丝微纤表面的氧化石墨烯片层作为保护层,与蚕丝微纤立体网络结构共同构成加固型的支架结构,使材料在高温碳化时仍能够保持稳定的形态,

从而提高碳化后材料的机械性能和尺寸稳定性。

39.在步骤s1中,所述蚕丝微纤悬浮液的制备方法包括如下步骤:将脱胶蚕丝纤维置于摩尔比为1:9的ca(no3)2/h2o混合溶液中进行溶胀处理,处理温度为50~60℃,处理时间为2~4小时;再将处理后的蚕丝纤维置于搅拌仪中进行机械处理,处理的时间为10~30分钟,所述搅拌仪的功率为800~1000w,即可制成蚕丝微纤悬浮液。如此操作,能够减弱丝素微纳米纤维之间的氢键作用力,再对其施加物理-机械作用,从丝素纤维中剥离出蚕丝微纤,使得其在保留天然蚕丝力学性能的同时,具有高长径比,因此制备得到的天然蚕丝微纤具有良好的机械性能和高比表面积。后续再与氧化石墨烯混合时,剥离的一维蚕丝微纤有助于与二维的氧化石墨烯片层相互交叉缠绕,蚕丝微纤含有的大量氨基、羧基等极性基团与氧化石墨烯的羧基等基团能够产生氢键或静电吸附,一方面防止氧化石墨烯的团聚,提高分散均匀性;另一方面,为后续三维网络结构的形成提供有力条件。

40.在步骤s3中,所述交联剂溶液由质量百分数分别为1.5%和3.5%%的n-羟基琥珀酰亚胺和1-(3-二甲氨基丙基)-3-乙基碳二亚胺盐酸盐组成。如此操作,在加入交联剂之前先进行冷冻干燥,有助于一维的蚕丝微纤与二维的氧化石墨烯的结合,从而形成若干根由氧化石墨烯片层包裹棒状蚕丝微纤的加强结构,防止小分子交联剂使氧化石墨烯发生自交联,从而对蚕丝微纤与氧化石墨烯的网络结构规整性和完善性造成影响。接着通过化学交联剂使得氧化石墨烯/蚕丝微纤多孔支架进一步形成共价交联,增强上述形成的每一层加强结构之间的结合强度,最终提高氧化石墨烯/蚕丝微纤多孔支架的机械强度,并为后续导电通道的丰富性提供前提条件。

41.在步骤s3中,所述蚕丝微纤悬浮液的浓度为0.5wt%~2.5wt%,优选为1wt%~2wt%;所述氧化石墨烯溶液的浓度为1wt%~2wt%,优选为1wt%;所述预设溶质(蚕丝微纤与氧化石墨烯)的质量比为(50~100):(0~50)。混合液的总溶质的质量百分数为0.5wt%~2.0wt%。

42.在步骤s4中,所述碳化处理的温度为600℃~900℃,碳化时间为60~180min。

43.实施例1~5及对比例1

44.一种氧化石墨烯/蚕丝微纤多孔支架的制备方法,包括如下步骤:

45.s1.制备蚕丝微纤悬浮液

46.配制ca(no3)2/h2o摩尔比为1:9的溶液,将脱胶蚕丝纤维以1:50的浴比充分浸没于溶液中,于50℃的条件下处理2小时;将处理过的丝素纤维加水置于800w的高速搅拌仪中处理20分钟,得到蚕丝微纤悬浮液。

47.s2.制备氧化石墨烯/蚕丝微纤多孔支架

48.将蚕丝微纤悬浮液稀释至浓度为1%,与浓度为1%的氧化石墨烯溶液按表1中的溶质比例均匀混合。混合后的溶液置于-80℃下冷冻24小时,再置于冷冻干燥机中,在-50℃下减压干燥48小时后,得到氧化石墨烯/蚕丝微纤混合支架。

49.s3.配制n-羟基琥珀酰亚胺、1-(3-二甲氨基丙基)-3-乙基碳二亚胺盐酸盐质量分数为1.5%、3.5%的混合液,将得到的支架浸置于混合液中,干燥后得到氧化石墨烯/蚕丝微纤多孔支架。

50.对比例2

51.一种蚕丝微纤多孔支架的制备方法,包括如下步骤:

52.s1.制备蚕丝微纤悬浮液

53.配制ca(no3)2/h2o摩尔比为1:9的溶液,将脱胶蚕丝纤维以1:50的浴比充分浸没于溶液中,于50℃的条件下处理2小时;将处理过的丝素纤维加水置于800w的高速搅拌仪中处理20分钟,得到蚕丝微纤悬浮液。

54.s2.制备蚕丝微纤纤维气凝胶

55.将蚕丝微纤悬浮液稀释至浓度为1%,置于-80℃下冷冻24小时,再置于冷冻干燥机中,在-50℃下减压干燥48小时后,得到蚕丝微纤多孔支架。

56.表1实施例1~5及对比例1-2的蚕丝微纤与氧化石墨烯的溶质质量比

57.试验例蚕丝微纤与氧化石墨烯的溶质质量比实施例190:10实施例280:20实施例370:30实施例460:40实施例550:50对比例140:60对比例2100:0

58.按照各实施例及对比例提供的制备方法进行实验后可以发现,蚕丝微纤与氧化石墨烯的比例对制备的蚕丝微纤/氧化石墨烯多孔支架的性能有较大影响。

59.其中,当蚕丝微纤与氧化石墨烯的比例为40:60(对比例1)时,蚕丝微纤表面复合氧化石墨烯过多,由于石墨烯的堆积作用,在外力作用变形后材料难以保持多孔的立体结构,材料的回弹性能较差。为了使制备的蚕丝微纤/氧化石墨烯多孔支架有良好的保型性,本发明优选蚕丝微纤与氧化石墨烯质量比为(100~50):(0:50)。

60.对实施例5和对比例2进行电子显微镜表征如图1所示,图1中(a)为对比例2制备的蚕丝微纤多孔支架的电子显微镜图片。可以看出,未添加石墨烯时,纤维之间没有明显的粘连点,纤维之间的结合靠的是纤维之间的相互纠缠,纤维网的结构没有明显的几何特点,纤维呈现无规律的散乱分布。图1中(b)是实施例5制备的氧化石墨烯/蚕丝微纤多孔支架的电子显微镜图片,氧化石墨烯比例增加,纤维之间的粘连增加,纤维趋向于形成片层结构。由于化学键的作用,氧化石墨烯牢牢的包覆在纤维的表面,对气凝胶的立体结构起支撑作用。从天然蚕丝中分离的蚕丝微纤保留了天然的结构,使得蚕丝微纤的机械性能得以保留,在多孔支架受到外力发生形变时具有良好的回弹性。因此,调控氧化石墨烯与蚕丝微纤的比例可以改变氧化石墨烯/蚕丝微纤多孔支架的性能,以满足不同的应用需求。

61.实施例6~10及对比例3

62.实施例6~10及对比例3分别提供的一种氧化石墨烯/蚕丝微纤多孔支架的制备方法,与实施例4相比,不同之处在于步骤s2中蚕丝微纤悬浮液与氧化石墨烯的总浓度如表2所示。其他与实施例4大致相同,在此不再赘述。

63.表2实施例6~10及对比例3的蚕丝微纤与氧化石墨烯的浓度

64.试验例蚕丝微纤与氧化石墨烯的浓度实施例60.5%实施例70.8%

实施例81.0%实施例91.5%实施例102.0%对比例30.4%

65.按照各实施例及对比例提供的制备方法进行实验后可以发现,蚕丝微纤和氧化石墨烯的浓度对氧化石墨烯/蚕丝微纤多孔支架的结构和性能有着较大的影响。

66.图2是实施例6、10制得的氧化石墨烯/蚕丝微纤多孔支架电子显微镜形貌图。从图2可以看出,随着蚕丝微纤浓度和石墨烯浓度的增加,材料中的纤维从无序排列逐渐到纤维网络,最后发展成纤维片层。纤维片层对材料的形态和结构起到了良好的保持作用,因此材料中蚕丝微纤和石墨烯浓度越大,氧化石墨烯/蚕丝微纤多孔支架硬度越大,抗形变能力越好。

67.图3是对比例3制得的氧化石墨烯/蚕丝微纤多孔支架电子显微镜形貌图。可以看出,材料中蚕丝微纤的密度太小,纤维和纤维之间的连接和支撑不够,使得对比例3的抗变形能力不足,外力变形后很难完全恢复。

68.实施例11~13及对比例4

69.一种氧化石墨烯/蚕丝微纤电容器电极的制备方法,与实施例4相比,不同之处在于,还包括如下步骤:

70.s4.制备氧化石墨烯/蚕丝微纤超级电容器电极

71.将得到的氧化石墨烯/蚕丝微纤多孔支架在表3所示的条件下进行碳化处理,得到氧化石墨烯/蚕丝微纤超级电容器电极。其他与实施例4大致相同,在此不再赘述。

72.表3实施例11~13及对比例4的碳化条件

73.试验例氧化石墨烯/蚕丝微纤多孔支架的碳化条件实施例11700℃,90分钟实施例12800℃,90分钟实施例13900℃,90分钟对比例4600℃,90分钟

74.图4是各电极在6m koh,100mv扫速下的循环伏安图。从图4可以看出,各电极的循环伏安图均呈现似矩形,体现良好的双电层特征。在0.8v~1.0v的电压范围内,图形逐渐偏离矩形,呈现一条平缓的氧化峰,这是氮掺杂碳的特征峰。循环伏安图可以看出,电化学电容主要来自于双电层电容,循环伏安图面积比较可以看出,实施例12的比电容最大。

75.对比例5

76.一种氧化石墨烯/蚕丝微纤电容器电极的制备方法,与实施例12相比,不同之处在于,不包括步骤s3,即未在n-羟基琥珀酰亚胺、1-(3-二甲氨基丙基)-3-乙基碳二亚胺盐酸盐混合溶液中浸渍交联。其他与实施例4大致相同,在此不再赘述。

77.对比例6

78.一种氧化石墨烯/蚕丝微纤电容器电极的制备方法,与实施例12相比,不同之处在于,步骤s2和s3如下:

79.将蚕丝微纤悬浮液稀释至浓度为1%,与浓度为1%的氧化石墨烯溶液以60:40的溶质比例均匀混合,然后加入质量分数分别为1.5%、3.5%的n-羟基琥珀酰亚胺和1-(3-二

甲氨基丙基)-3-乙基碳二亚胺盐酸盐混合液,混合后的溶液置于-80℃下冷冻24小时,再置于冷冻干燥机中,在-50℃下减压干燥48小时后,得到氧化石墨烯/蚕丝微纤混合支架。

80.s4.将得到的氧化石墨烯/蚕丝微纤多孔支架在800℃条件下碳化90分钟,得到氧化石墨烯/蚕丝微纤超级电容器电极。

81.对比例7

82.一种氧化石墨烯/蚕丝微纤电容器电极的制备方法,与实施例12相比,不同之处在于,未进行步骤s1的溶胀和机械处理,即直接采用脱胶的蚕丝纤维进行步骤s2。其他与实施例12大致相同,在此不再赘述。

83.表4实施例11~13及对比例4-7的性能测试结果

[0084][0085][0086]

从表4可以看出,对比例4材料的外观与机械性能与实施例11、12无明显差别,但从图4可以看出,对比例4由于碳化温度低,导致材料碳化程度不高,影响其电化学性能。对比例5和6由于改变了n-羟基琥珀酰亚胺和1-(3-二甲氨基丙基)-3-乙基碳二亚胺盐酸盐的添加量和添加顺序,导致交联反应未发生或发生不完全,使材料在碳化后的外观稳定性下降,碳化后的材料发生明显回缩,弹性不好。对比例7直接采用蚕丝进行交联反应后碳化,由于蚕丝的纤维直径较大,纤维的比表面积较小,导致交联的氧化石墨烯少,影响其形貌稳定性,碳化后无法保持良好的网络结构。由此说明,本发明通过对制备原料的合理选择和对制备工艺的合理调控,能够制备得到高机械性能和高电性能的超级电容器电极材料。

[0087]

综上,本发明提供的氧化石墨烯/蚕丝微纤的超级电容器电极的制备方法,先对蚕丝纤维进行溶胀和机械剥离处理,使得其在保留天然蚕丝力学性能的同时,具有高长径比;将制得的蚕丝微纤与氧化石墨烯共混,然后依次进行冷冻干燥和化学交联反应;最后碳化处理,得到具有三维网络结构的高导电性氧化石墨烯/蚕丝微纤电容器电极材料。本发明所制得的氧化石墨烯/蚕丝微纤电容器电极具有良好的自支撑性能,为多维立体超级电容器的开发提供了重要原料,可以应用于储能及电化学领域。

[0088]

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。