1.本实用涉及包装盒加工设备的技术领域,尤其是涉及一种包装盒压泡设备。

背景技术:

2.长方体包装盒作为一种包装材料广泛应用于人们的生活与工作中,长方体包装盒的生产通常是先制备胚盒,然后在胚盒的表面粘接保护膜、装饰纸等材料,受胶水粘接性能的影响胚盒与材料之间很容易出现气泡,气泡的存在会对包装盒的使用和外观产生影响,因此在包装盒的生产过程中需要对包装盒进行压泡处理。

3.传统的方式对包装盒进行压泡,通常采用人工操作,以手压的方式对包装盒进行压泡和平整,但是,采用人工压泡的方式会使包装盒的压泡效率低下。

技术实现要素:

4.为了提高对包装盒的压泡效率,本技术提供一种包装盒压泡设备。

5.本技术提供的一种包装盒压泡设备,包括机架,所述机架上固定连接有用于供包装盒放置的工作台面,所述工作台面上设置有第一压泡组件以及第二压泡组件,所述第一压泡组件用于对包装盒的侧壁进行压泡,所述第二压泡组件用于对包装盒的顶壁进行压泡,所述第一压泡组件包括第一压泡板,所述第二压泡组件包括第二压泡板,所述第一压泡板以及所述第二压泡板均与所述工作台面滑移连接。

6.通过采用上述技术方案,第一压泡板滑动对包装盒的侧壁进行自动压泡,第二压泡板滑动对包装盒的顶壁进行自动压泡,由于包装盒放置在工作台面上,第二压泡板对包装盒的顶壁进行压泡时,包装盒的底壁在工作台面的作用下得到压泡,实现了对包装盒的自动压泡,提高了对包装盒的压泡效率。

7.可选的,所述第一压泡组件设置有四组,四组所述第一压泡组件与包装盒的四个侧壁一一对应。

8.通过采用上述技术方案,四组压泡组件与包装盒的四个侧壁一一对应,同时对包装盒的四个侧壁进行压泡,进一步提高了对包装盒的压泡效率。

9.可选的,所述第一压泡组件包括第一气缸,所述第一气缸与所述工作台面相连,所述第一压泡板通过第一转接板与所述第一气缸的活塞杆端头相连接。

10.通过采用上述技术方案,第一气缸为第一压泡板的滑动提供了驱动力,第一气缸启动,驱动第一压泡板向靠近包装盒侧壁的方向移动,实现了第一压泡板对包装盒侧壁的压泡。

11.可选的,所述第一压泡板与所述第一转接板可拆卸连接。

12.通过采用上述技术方案,当包装盒的尺寸不同,即包装盒的侧壁大小发生变化时,可以根据包装盒的侧壁大小对应更换相应尺寸的第一压泡板,实现对不同规格尺寸包装盒的压泡。

13.可选的,所述第一压泡板上开设有与所述第一转接板相对应的安装槽,所述第一

转接板嵌设在所述安装槽中,所述第一转接板上设置有连接件,所述连接件用于将所述第一转接板与所述第一压泡板相连接固定。

14.通过采用上述技术方案,安装槽的设置使第一转接板与第一压泡板之间的连接更加稳定,更换第一压泡板时,将第一转接板嵌设在安装槽中,通过连接件将第一压泡板与第一转接板连接固定即可,拆卸和装配都很方便。

15.可选的,所述第一压泡板上设置有第一导向块,所述工作台面上开设有与所述第一导向块相对应的第一导向槽,所述第一导向块滑移设置在所述第一导向槽中。

16.通过采用上述技术方案,第一导向块及第一导向槽的设置为第一压泡板的滑动提供了导向和限位,使第一压泡板在滑动的过程中始终保持同一方向进行滑移。

17.可选的,所述第一气缸通过安装座第二转接板与所述工作台面相连接,所述第一气缸与所述第二转接板固定连接,所述第二转接板与所述工作台面滑移连接。

18.通过采用上述技术方案,当包装盒侧壁的尺寸变化较大时,第一压泡板的尺寸对应发生变化,通过第一气缸在工作台面上的滑动,对压泡板之间的相对位置进行调整,降低了出现即使在第一气缸的气缸杆完全缩回时,第一压泡板之间发生干涉的可能性,以使第一压泡板可以更好地对包装盒的侧壁进行压泡。

19.可选的,所述第二压泡组件包括第二气缸、第三转接板以及第二压泡板,所述第三转接板与所述第二气缸的活塞杆端头相连,所述第二压泡板与所述第三转接板可拆卸连接。

20.通过采用上述技术方案,表明第二压泡板也进行拆卸更换,当包装盒顶壁尺寸发生变化时,可对应更换相应的第二压泡板对包装盒的顶壁进行压泡。

21.综上所述,本技术包括以下至少一种有益技术效果:

22.1.第一压泡板滑动对包装盒的侧壁进行自动压泡,第二压泡板滑动对包装盒的顶壁进行自动压泡,由于包装盒放置在工作台面上,第二压泡板对包装盒的顶壁进行压泡时,包装盒的底壁在工作台面的作用下得到压泡,实现了对包装盒的自动压泡,提高了对包装盒的压泡效率;

23.2. 当包装盒的尺寸不同,即包装盒的侧壁大小发生变化时,可以根据包装盒的侧壁大小对应更换相应尺寸的第一压泡板,实现对不同规格尺寸包装盒的压泡;

24.3. 当包装盒顶壁尺寸发生变化时,可对应更换相应的第二压泡板对包装盒的顶壁进行压泡。

附图说明

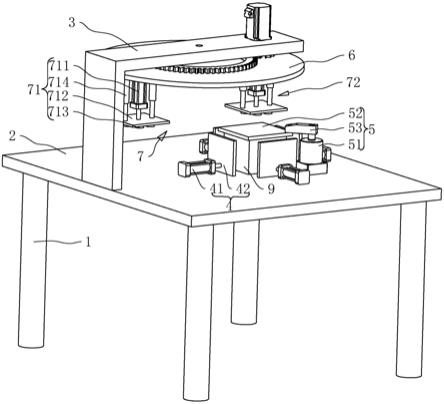

25.图1是用于体现本实施例整体结构的示意图。

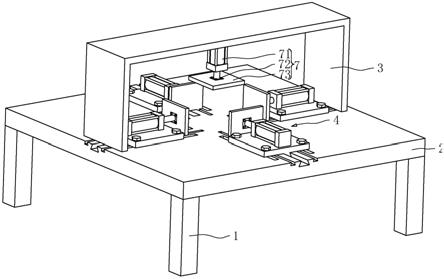

26.图2是用于体现第一压泡组件结构的爆炸示意图。

27.图3是图2中年a部的放大示意图。

28.附图标记说明:

29.1、机架;2、工作台面;21、第一导向槽;22、第二导向槽;23、抵紧槽;3、门型架;4、第一压泡组件;41、第一气缸;42、第一转接板; 43、第一压泡板;431、第一导向块;432、安装槽;44、连接件;5、第二转接板;51、第二导向块;6、抵紧件;7、第二压泡组件;71、第二气缸;72、第三转接板;73、第二压泡板。

具体实施方式

30.以下结合附图1-3对本技术作进一步详细说明。

31.本技术实施例公开一种包装盒压泡设备。

32.参照图1,一种包装盒压泡设备包括机架1,机架1上端固定连接有水平设置的工作台面2,工作台面2用于放置包装盒,工作台面2上设置有四组第一压泡组件4,第一压泡组件4用于对包装盒的侧壁进行压泡,工作台面2上固定连接有门型架3,门型架3上设置有第二压泡组件7,第二压泡组件7用于对包装盒的顶壁进行压泡。

33.参照图1,对包装盒进行压泡操作时,工作人员将待压泡的包装盒放置在工作台面2上,第一压泡组件4对包装盒的侧壁进行自动压泡,第二压泡组件7对包装盒的顶壁进行自动压泡,由于包装盒放置在工作台面2上,包装盒的底壁与工作台面2相贴合,在第二压泡组件7的作用下,包装盒的底壁在工作台面2的作用下得到压泡,提高了对包装盒的压泡效率。

34.参照图2,四个第一压泡组件4与包装盒的四个侧壁一一对应,第一压泡组件4包括第一气缸41以及第一压泡板43,第一气缸41与工作台面2滑移连接,第一气缸41的活塞杆水平设置,第一气缸41的活塞杆与对应的包装盒侧壁相垂直,第一气缸41的活塞杆端头朝向对应的包装盒侧壁设置,第一压泡板43通过第一转接板42与第一气缸41的活塞杆端头相连接,第一压泡板43以及第一转接板42均与相对应的包装盒侧壁相互平行,第一转接板42与第一气缸41的活塞杆端头固定连接,第一压泡板43与第一转接板42可拆卸连接。

35.参照图2,第一气缸41为第一压泡板43的滑移提供了驱动力,实现了第一压泡板43对包装盒侧壁的自动压泡,当包装盒的侧壁大小发生变化时,可以根据包装盒的侧壁大小对应更换相应尺寸的第一压泡板43,实现对不同规格尺寸包装盒的压泡,提高了设备的通用性。

36.参照图2,第一压泡板43靠近第一转接板42的侧壁上开设有安装槽432,安装槽432与第一转接板42相对应,第一转接板42嵌设在安装槽432内,第一转接板42上均匀设置有若干个连接件44,连接件44采用螺栓,连接件44将第一转接板42与第一压泡板43相互固定;第一压泡板43的底壁上一体成型有第一导向块431,工作台面2上开设有与第一导向块431相对应的第一导向槽21,第一导向块431滑移设置在第一导向槽21中。

37.参照图2,安装槽421的设置使第一转接板42与第一压泡板43之间的连接更加稳定,同时,第一导向块431以及第一导向槽21的设置为第一压泡板43的滑动提供了导向和限位,使第一压泡板43在滑动的过程中更加稳定精准。

38.参照图2,第一气缸41与工作台面2之间设置有第二转接板5,第一气缸41与第二转接板5固定连接,第二转接板5与工作台面2滑移连接;第二转接板5的底壁上一体成型有第二导向块51,第二导向块51为燕尾块,工作台面2上开设有与第二导向块51相对应的第二导向槽22,第二导向槽22为燕尾槽,第二导向块51滑移设置在第二导向槽22中,第二转接板5上设置有抵紧件6,抵紧件6采用螺栓,工作台面2上开设有抵紧槽23,抵紧件6与第二转接板5相垂直,抵紧件6的一端位于第二转接板5外,抵紧件6的另一端穿过第二转接板5与抵紧槽23的底壁相抵触。

39.参照图2,当包装盒侧壁的尺寸变化较大时,第一压泡板43需要对应进行更换,通过第一气缸41在工作台面2上的滑动,对第一压泡板43之间的相对位置进行调整,降低了出现即使在第一气缸41的气缸杆完全缩回时,第一压泡板43之间发生干涉的可能性,以使第

一压泡板43可以更好地对包装盒的侧壁进行压泡;第二导向块51以及第二导向槽22为第二转接板5的滑动提供了导向和限位,第二转接板5滑动,对第一气缸41的位置调节完成后,拧紧抵紧件6,使抵紧件6的端头与抵紧槽23的底壁相抵紧,以对第二转接板5的位置进行固定。

40.参照图2和图3,第二压泡组件7的结构与第一压泡组件4的结构完全相同,第二压泡组件7包括第二气缸71、第二压泡板73以及第三转接板72,第二气缸71与门型架3固定连接且第二气缸71的活塞杆端头朝下设置,第三转接板72与第二压泡板73相互平行且均为水平设置,第三转接板72与第二气缸71的活塞杆端头固定连接,第二压泡板73与第三转接板72可拆卸连接。

41.参照图2和图3,当包装盒的顶壁尺寸发生变化时,可对应更换相应的第二压泡板73,以实现对不同顶壁尺寸的包装盒的压泡。

42.本技术实施例的实施原理为:工作人员根据包装盒侧壁的尺寸选用合适的第一压泡板43,将第一压泡板43与第一转接板42相连接,根据第一压泡板43的实际安装情况,通过滑动第二转接板5对第一气缸41的位置进行调节,再根据包装盒顶壁的尺寸选用合适的第二压泡板73,将第二压泡板73与第三转接板72相连接。随后同时启动第一气缸41以及第二气缸71,实现了对包装盒的自动压泡。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。