1.本实用新型涉及复合纤维生产技术领域,尤其涉及一种复合纤维生产用纺丝装置。

背景技术:

2.复合纤维是多组分纤维的一种,是针对人造纤维品种的术语。在同一根纤维截面上存在两种或两种以上不相混合的聚合物纤维,成为复合纤维。皮芯型复合纤维是一种较常见的复合纤维。

3.于2020年02月04日公告号为cn210012939u的中国专利公开了一种复合纺丝机,其包括第一挤出机构、第二挤出机构和喷丝机构,第一挤出机构包括第一上料组件和第一挤出组件,第一上料组件包括第一料斗以及第一失重秤,第一上料组件的出料端设置有第一计量泵,第一计量泵设有多个第一输送管连通喷丝机构;第二挤出机构包括第二上料组件和第二挤出组件,第二上料组件包括第二料斗以及第二失重秤,第二上料组件的出料端设置有第二计量泵,第二计量泵设有多个第二输送管连通喷丝机构。该实用新型采用失重秤和计量泵控制挤出组件内的压力稳定,从而保障喷丝机构喷出复合纤维的截面各个区域的形状统一,提高复合纤维的强度、韧度等力学性能。但是其不能较灵活的应用于具有不同截面的复合纤维的生产,当复合纤维的截面结构不同时,需要将不同的原料以不同的方式混合进行纺丝,这导致针对不同的复合纤维纺丝机的原料的混合和纺丝机构的结构不一样,每一种特定结构的复合纤维需要采用特殊结构的纺丝机进行纺丝,导致生产成本增加。

4.因此,有必要提出一种新的复合纤维生产用纺丝装置来解决上述技术问题。

技术实现要素:

5.本实用新型的目的是提供一种降低生产成本的复合纤维生产用纺丝装置,以解决上述背景技术中的问题。

6.为了实现上述目的,本实用新型采用了如下技术方案:

7.一种复合纤维生产用纺丝装置,其包括第一挤出机构、第二挤出机构、连接在所述第一挤出机构的端部的多个第一输送管、连接在所述第二挤出机构的端部的多个第二输送管以及连接在所述第一输送管端部与所述第二输送管端部的喷丝机构,所述喷丝机构包括第一喷丝盘以及与所述第一喷丝盘可活动连接的第二喷丝盘,所述第一喷丝盘的内部开设有多个贯穿的第一输送孔和第二输送孔,所述第一输送孔与所述第一输送管一一对应相匹配连接,所述第二输送孔与所述第二输送管一一对应相匹配连接,所述第二喷丝盘开设有多个与所述第一输送孔和所述第二输送孔相对应的喷丝孔。

8.所述第一喷丝盘位于所述第一输送孔和所述第二输送孔的部位设有凸台,所述第二喷丝盘位于所述喷丝孔的部位设有凹槽,所述凸台与所述凹槽相匹配。

9.所述喷丝孔包括喷芯孔以及围绕在所述喷芯孔外周的喷皮区,所述喷芯孔与所述第二输送孔相连通,所述喷皮区与所述第一输送孔相连通。

10.所述第一挤出机构包括第一加料斗、与所述第一加料斗的出料口连通的第一料筒、收容在所述第一料筒内的第一螺杆以及驱动所述第一螺杆旋转的第一电机,所述第一加料斗的出料口处连接有第一失重称,所述第一料筒的出料端连接有第一计量泵,所述第一计量泵与多个所述第一输送管相连通。

11.所述第二挤出机构包括第二加料斗、与所述第二加料斗的出料口连通的第二料筒、收容在所述第二料筒内的第二螺杆以及驱动所述第二螺杆旋转的第二电机,所述第二加料斗的出料口处连接有第二失重称,所述第二料筒的出料端连接有第二计量泵,所述第二计量泵与多个所述第二输送管相连通。

12.综上所述,由于采用了上述技术方案,本实用新型一种涤纶长丝纺丝装置的有益效果是:只需要设计具有不同喷丝孔的第二喷丝盘,然后根据客户的需求,将适合的第二喷丝盘连接在该纺丝装置上,便能够生产具有不同截面的复合纤维,其能够较灵活的应用于具有不同截面的复合纤维的生产,降低生产成本。

附图说明

13.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

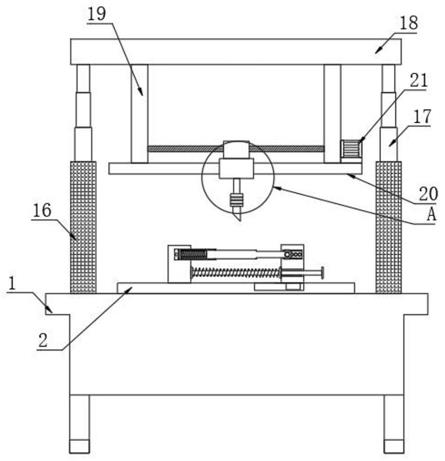

14.图1为本实用新型一种复合纤维生产用纺丝装置的示意图;

15.图2为本实用新型一种复合纤维生产用纺丝装置局部示意图;

16.图3是本实用新型第二喷丝盘的示意图。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

18.参照图1至图3,本实用新型为一种复合纤维生产用纺丝装置,用于将原料a切片与b切片制备为皮芯型的复合纤维,其包括用于将a切片加热成熔体并挤出成型的第一挤出机构10、用于将b切片加热成熔体并挤出成型的第二挤出机构20、连接在第一挤出机构10的端部的多个第一输送管30、连接在第二挤出机构20的端部的多个第二输送管40以及连接在第一输送管30端部与第二输送管40端部的喷丝机构50。

19.请参看图1,第一挤出机构10包括第一加料斗11、与第一加料斗11的出料口连通的第一料筒12、收容在第一料筒12内的第一螺杆13以及驱动第一螺杆13旋转的第一电机14,第一加料斗11的出料口处连接有第一失重称15,第一料筒12的出料端连接有第一计量泵16,第一计量泵16与多个第一输送管30相连通。第二挤出机构20包括第二加料斗21、与第二加料斗21的出料口连通的第二料筒22、收容在第二料筒22内的第二螺杆23以及驱动第二螺杆23旋转的第二电机24,第二加料斗21的出料口处连接有第二失重称25,第二料筒22的出料端连接有第二计量泵26,第二计量泵26与多个第二输送管40相连通。工作时,a切片从第

一加料斗11进入第一料筒12内,b切片从第二加料斗21进入第二料筒22内,利用第一失重称15和第二失重称25分别控制a切片和b切片的上料速度,避免第一料筒12和第二料筒22内分别积压过多的a切片熔体和b切片熔体;a切片在第一料筒12内被加热变为a切片熔体,经第一螺杆13转动挤出通过第一输送管30至喷丝机构50处,b切片在第二料筒22内被加热变为b切片熔体,经第二螺杆33转动挤出通过第二输送管40至喷丝机构50处,在此过程中,利用第一计量泵16和第二计量泵26分别控制a切片熔体和b切片熔体的挤出流量稳定;从而保证分别到达第一输送管30和第二输送管40的a切片熔体和b切片熔体的稳定性,使得喷丝机构50喷出复合纤维的截面各个区域的形状统一,提高复合纤维的强度、韧度等力学性能。

20.请参看图2和图3,喷丝机构50包括第一喷丝盘51以及与第一喷丝盘51可活动连接的第二喷丝盘52,第一喷丝盘51的内部开设有多个贯穿的第一输送孔53和第二输送孔54,第一输送孔53与第一输送管30一一对应相匹配连接,第二输送孔54与第二输送管40一一对应相匹配连接,第二喷丝盘52开设有多个与第一输送孔53和第二输送孔54相对应的喷丝孔55,a切片熔体和b切片熔体分别经过第一输送管30和第二输送管40被输送至第一输送孔53和第二输送孔54,两者通过第二喷丝盘52的喷丝孔55被喷出,形成复合纤维。具体的,第一喷丝盘51位于第一输送孔53和第二输送孔54的部位设有凸台56,对应的,第二喷丝盘52位于喷丝孔55的部位设有凹槽57,凸台56与凹槽57相匹配,将凸台56和凹槽57对接后,通过卡扣或螺钉等方式能够较快速便捷的将第二喷丝盘52连接至第一喷丝盘51上;只需要设计具有不同喷丝孔55的第二喷丝盘52,然后根据客户的需求,将适合的第二喷丝盘52连接在该纺丝装置上,便能够生产具有不同截面的复合纤维,其能够较灵活的应用于具有不同截面的复合纤维的生产。

21.喷丝孔55包括喷芯孔551以及围绕在喷芯孔551外周的喷皮区552,喷芯孔551与第二输送孔54相连通,喷皮区552与第一输送孔53相连通,b切片熔体经过第二输送孔54输送至喷芯孔551被喷出,a切片熔体经过第一输送孔53输送至喷皮区552被喷出,形成皮芯型的复合纤维。

22.请参看图1至图3,本实用新型一种复合纤维生产用纺丝装置的主要工作原理:根据客户的需求,选配适合的第二喷丝盘52,将其连接至该纺丝装置的第一喷丝盘51上;a切片经第一挤出机构10挤出后通过第一输送管30输送至第一输送孔53;b切片经第二挤出机构20挤出后通过第二输送管40输送至第二输送孔54;两者通过第二喷丝盘52的喷丝孔55被喷出,形成复合纤维。

23.本实用新型一种复合纤维生产用纺丝装置,只需要设计具有不同喷丝孔的第二喷丝盘,然后根据客户的需求,将适合的第二喷丝盘连接在该纺丝装置上,便能够生产具有不同截面的复合纤维,其能够较灵活的应用于具有不同截面的复合纤维的生产,降低生产成本。

24.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。