1.本实用新型涉及半导体封装技术领域,更具体涉及一种高密度扇出封装结构。

背景技术:

2.伴随着移动电子产品趋向轻巧、多功能、低功耗发展,为了在更小的封装面积下容纳更多的引脚数,发展出晶圆级扇出型芯片规模封装(fowlp),扇出型技术可分为低密度型和高密度型,高密度扇出型封装布有多层重布线层(rdl),较好解决了封装芯片与印刷线路板能够形成互连的问题,具有高集成度与互联性能好等优点,因此正在迅速成为多芯片封装的选择。高密度扇出型封装目前存在以下几个问题:1.晶圆翘曲:由于整个封装工艺过程均在晶圆上制作完成,晶圆在经历热固化、热回流等过程后内部会积累较大的应力,与此同时芯片在封装过程中往往会经历多次温度的变化,不同层材料间产生热失配,宏观表现为晶圆的翘曲变形;2.高密度型晶圆级扇出型封装能在较小的空间内集成更多再布线层(rdl),但随着再布线层(rdl)尺寸的减小,芯片散热问题愈发严峻。

技术实现要素:

3.为了解决上述问题,本实用新型的目的在于提供一种结构可靠、减小封装厚度、减小芯片与基板间的热阻以提高整个芯片结构的散热能力的高密度扇出封装结构。

4.根据本实用新型的一个方面,提供了一种高密度扇出封装结构,包括:基板、散热胶层、凸点、金属线路层、填充层、塑封层和金属薄膜,金属线路层连接芯片,填充层设置在芯片的底部且连接金属线路层,金属线路层底部设有若干凸点,凸点连接金属线路层和基板,塑封层包覆芯片以及填充层,金属薄膜设置在芯片的顶面,金属薄膜的顶面连接第一金属层,散热胶层包覆基板上方的金属薄膜且连接散热板。

5.在一些实施方式中,金属薄膜的顶面通过溅射或者蒸镀工艺设置第一金属层,散热胶层包覆住第一金属层,第一金属层厚度为1-500μm。

6.在一些实施方式中,凸点通过溅射、光刻、电镀工艺设置在金属线路层的底部。

7.在一些实施方式中,金属线路层通过光刻、溅射、电镀工艺形成高密度的再布线金属线路层及线路层金属焊盘。

8.在一些实施方式中,填充层为填充胶,填充层流动填满芯片金属线路层之间的间隙。

9.在一些实施方式中,金属薄膜通过溅射工艺设置在芯片顶面。

10.在一些实施方式中,金属薄膜的材质为:ni、ag、cu、au、zn、ti、tiw、pd中的一种。

11.在一些实施方式中,第一金属层的材质为:cu、au、ni、ag、sn、snag、pd中的一种。

12.本实用新型与现有技术相比,具有以下有益效果:本实用新型公开的扇出封装结构,结构可靠、减小封装厚度、减小芯片与基板间的热阻以提高整个芯片结构的散热能力。本实用新型在芯片与再布线层间设置填充层,将填充材料在封装下面流动并填充芯片与再布线层之间的空隙,用以分散芯片表面承受的应力进而提高了整个产品的可靠性;利用塑

封层将已经焊上再布线层的芯片塑封起来形成包覆,起到保护芯片的作用;通过电镀工艺在开口内生成的电镀第一金属层以提高芯片的散热能力。

附图说明

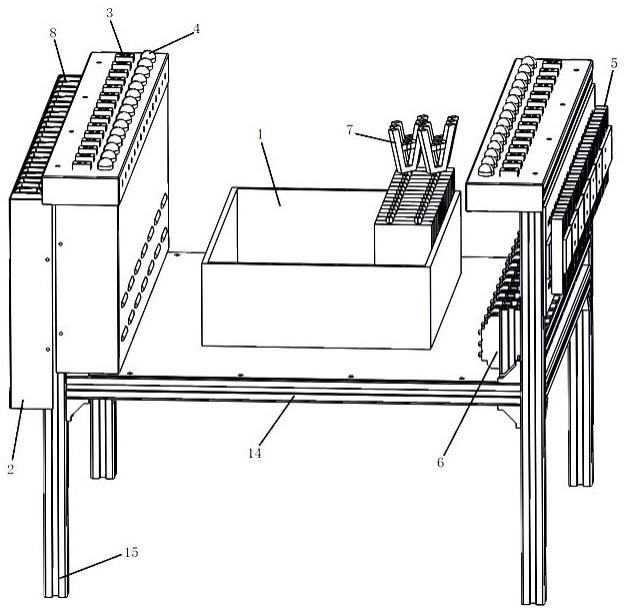

13.图1是本实用新型一种高密度扇出封装结构的结构示意图;

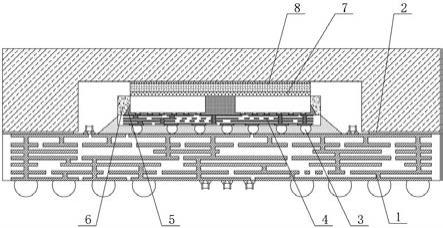

14.图2是本实用新型一种高密度扇出封装结构的加工步骤图。

具体实施方式

15.下面结合附图所示的各实施方式对本实用新型进行详细说明,但应当说明的是,这些实施方式并非对本实用新型的限制,本领域普通技术人员根据这些实施方式所作的功能、方法或者结构上的等效变换或替代,均属于本实用新型的保护范围之内。

16.在本实用新型的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解所述术语的具体含义。

17.如图1所示,本实用新型所述的一种高密度扇出封装结构,包括:基板1、散热胶层2、凸点3、金属线路层4、填充层5、塑封层6和金属薄膜7,金属线路层4连接芯片,填充层5设置在芯片的底部且连接金属线路层4,金属线路层4底部设有若干凸点3,凸点3连接金属线路层4和基板1,塑封层6包覆芯片以及填充层5,金属薄膜7设置在芯片的顶面,散热胶层2包覆基板1上方的金属薄膜7且连接散热板。利用填充层5在芯片与再布线层间将填充材料在封装下面流动并填充芯片与再布线层之间的空隙,用以分散芯片表面承受的应力进而提高了整个产品的可靠性;利用塑封层6将已经焊上再布线层的芯片塑封起来形成包覆,起到保护芯片的作用;通过电镀工艺在开口内生成电镀第一金属层8以提高芯片的散热能力;安装在基板1上以后,第一金属层8与散热板之间通过散热胶层2连接,芯片生产的热量传递至第一金属层8之后,再通过散热胶层2传递至散热板,从而实现良好散热效果。

18.如图2所示,本实用新型按照以下步骤形成:

19.1、将临时键合材料布涂于载板上,后进行固化,形成临时键合层;

20.2、在临时复合分离层表面溅射一层临时金属层,在临时金属层上方通过多次光刻、溅射、电镀工艺形成高密度的再布线金属线路层4及线路层金属焊盘,同时在芯片上通过晶圆级凸块技术形成上层金属焊盘;

21.3、采用倒装、热压焊工艺将两个芯片通过上层金属焊盘与线路层金属焊盘对准焊接,使其封装在一个封装体内,使用底部填充技术在芯片与金属线路层4间将填充材料在封装下面流动并填充芯片与再布线层之间的空隙;

22.4、待底部填充料固定后,使用环氧塑封料将已经焊上金属线路层4的芯片塑封起来形成包覆;

23.5、研磨一定厚度的环氧塑封料至露出芯片表面;

24.6、通过溅射工艺在研磨后的塑封料表面上生成金属薄膜7;

25.7、在步骤6形成的晶圆表面旋涂上光刻胶后通过曝光、显影形成光刻胶层,光刻胶层至少覆盖半成品封装体的划片道,覆盖区域以外为光刻胶层的开口,通过电镀工艺在开

口内生成电镀第一金属层8以提高芯片的散热能力;

26.8、采用去胶与腐蚀工艺将芯片两端的光刻胶与临时金属层去除;

27.9、利用激光瞬间产生的局部高温降解复合分离层布的高分子树脂,实现高密度金属线路层4与载板的分离;

28.10、在金属线路层4上溅射、光刻、电镀工艺形成凸点3;

29.11、切割成半成品封装体,通过倒装、回流工艺或tcb(thermo compression bonding,热压焊)工艺焊接在基板1上形成封装体;

30.12、将基板1空余位置涂上密封胶,在封装体背面涂敷散热胶,通过按压的方式将金属散热板安装在基板1和封装体上。

31.凸点3利用溅射、光刻、电镀工艺植放,利用溅射、光刻、电镀工艺植放的凸点3能够容纳更多的接脚,整个装置的底部表面可全作为接脚使用,而不是只有周围可使用,比起周围限定的封装类型还能具有更短的平均导线长度,以具备更佳的高速效能。

32.临时键合层以及临时金属层在后续的工序中需要被分解去除。

33.金属线路层4通过光刻、溅射、电镀工艺形成高密度的再布线金属线路层4及线路层金属焊盘。

34.填充层5为填充胶,填充层5流动填满芯片金属线路层4之间的间隙,利用填充胶分散芯片表面承受的应力进而提高了整个产品的可靠性。

35.金属薄膜7通过溅射工艺设置在芯片顶面。金属薄膜7与现有技术的沉积和阻挡层作用类似。

36.金属薄膜7的材质为:ni、ag、cu、au、zn、ti、tiw、pd中的一种。例如,选择溅射0.1~10μm的ti和0.1~10μm的cu。

37.第一金属层8电镀在金属薄膜7的顶面。散热胶层2包覆住第一金属层8,第一金属层8厚度为1-500μm,第一金属层8利用溅射或者蒸镀工艺制备。散热胶层2以及第一金属层8连接芯片进而起到散热效果。

38.第一金属层8的材质为:cu、au、ni、ag、sn、snag、pd中的一种。铜及铜合金具有良好的导热性,因此能够作为最好的导热材料。

39.以上所述的仅是本实用新型的一些实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型的创造构思的前提下,还可以做出其它变形和改进,这些都属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。