1.本实用新型涉及铸管搬运设备技术领域,特别涉及一种成品散装铸管堆码用防磕碰保护装置。

背景技术:

2.铸管的生产、搬运、装卸、堆码、装车一直需要很多人力参与,效率低,安全性差。其中一种制约因素就是,生产的大型铸管成品都是零散搬运、零散装卸、零散堆码、零散装车。

3.但是现有的在装车过程中,需要人工在每层铸管之间垫放稻草把,再吊放上一层铸管。这样的每一层中装作业都需要人员在敞车上放草把,人员与吊件重叠,安全性不高。

4.因此,有必要提供一种成品散装铸管堆码用防磕碰保护装置解决上述技术问题。

技术实现要素:

5.本实用新型的目的在于提供一种成品散装铸管堆码用防磕碰保护装置,以解决上述背景技术中的问题。

6.为实现上述目的,本实用新型提供如下技术方案:

7.一种成品散装铸管堆码用防磕碰保护装置,包括第一气缸组件,所述第一气缸组件的输出端设置有第一固定座,所述第一固定座的下方正中位置处设置有调整机构,所述调整机构的下方设置有第二固定座,所述第二固定座靠近第一气缸组件的一侧设置有第二气缸组件;

8.所述调整机构包括有固定板、旋转杆、连接柱与竖杆,所述旋转杆安装在固定板的下方,所述连接柱设置在旋转杆的下方,所述竖杆安装在连接柱的下方。

9.作为本实用新型的进一步方案,所述第一气缸组件与第二气缸组件均与电源电性连接,所述第一气缸组件和第二气缸组件的输出端均设置有传动轴,且传动轴与第一气缸组件和第二气缸组件的连接处设置有密封组件。

10.作为本实用新型的进一步方案,所述固定板与旋转杆的内侧设置有旋转轴。

11.作为本实用新型的进一步方案,所述第一气缸组件与第二气缸组件的外侧设置有限位机构。

12.作为本实用新型的进一步方案,所述限位机构包括有第一侧板、第二侧板、底板与连接板,所述连接板安装在底板一侧,所述第一侧板安装在底板上方一侧,所述第二侧板安装在底板上方远离第一侧板的一侧。

13.作为本实用新型的进一步方案,所述连接板为板状结构,所述连接板的正中位置处开设有圆形孔洞。

14.作为本实用新型的进一步方案,所述传动轴远离第一固定座的一侧设置有防护套。

15.作为本实用新型的进一步方案,所述第一侧板和第二侧板均为板状结构,所述第一侧板和第二侧板之间的间距与第一气缸组件和第二气缸组件的横截面相同。

16.与现有技术对比,本实用新型具备以下有益效果:

17.本实用新型对每根铸管都采取自动化措施,通过将防护套放置在第一气缸组件和第二气缸组件输出端,这样第一气缸组件和第二气缸组件带动传动轴运动,可以将铸管套上防护套,并且可以控制第一气缸组件和第二气缸组件的传动距离对防护套的位置精确定位,这样铸管在装卸、搬运、储存、装车、运输、卸车、堆码、吊装的全过程中通过防护套实现对铸管外壁的防碰撞保护的作用。

18.本实用新型中通过在第一固定座和第二固定座的内侧设置有调整机构,旋转调整机构内部的旋转杆,这样可以改变固定板与竖杆之间的间距,从而可以使得第一气缸组件和第二气缸组件之间的间距拉开,从而适应不同截面直径铸管的安装。

19.本实用新型中在第一气缸组件和第二气缸组件的外侧设置有限位机构,这样第一气缸组件和第二气缸组件之间间距发生变化时,通过限位机构内部的第一侧板和第二侧板起到限位作用,避免了第一气缸组件和第二气缸组件相对位置出现偏移的问题发生。

附图说明

20.下面结合附图和实施例对本实用新型进一步说明。

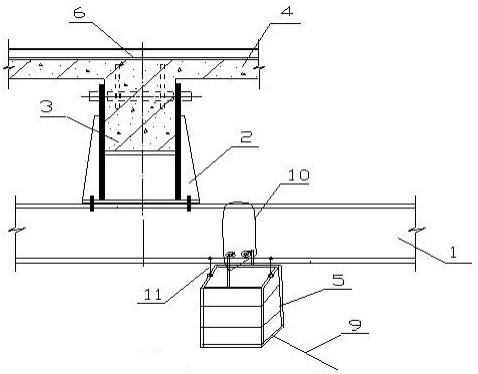

21.图1是本实用新型的成品散装铸管堆码用防磕碰保护装置整体结构示意图;

22.图2是本实用新型的限位机构整体结构示意图;

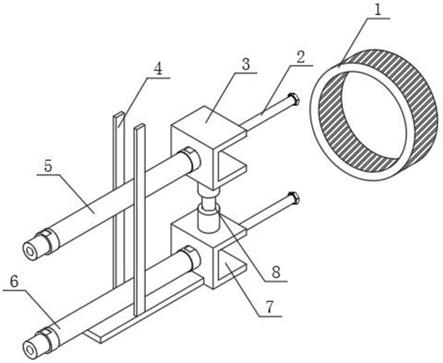

23.图3是本实用新型的调整机构整体结构示意图;

24.图4是本实用新型的铸管与防护套连接结构示意图。

25.图中:1、防护套;2、传动轴;3、第一固定座;4、限位机构;41、第一侧板;42、第二侧板;43、底板;44、连接板;5、第一气缸组件;6、第二气缸组件;7、第二固定座;8、调整机构;81、固定板;82、旋转杆;83、连接柱;84、竖杆。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。此外,下文为了描述方便,所引用的“上”、“下”、“左”、“右”等于附图本身的上、下、左、右等方向一致,下文中的“第一”、“第二”等为描述上加以区分,并没有其他特殊含义。

27.【实施例1】

28.本实施例给出一种成品散装铸管堆码用防磕碰保护装置的具体结构,如图1-4所示,一种成品散装铸管堆码用防磕碰保护装置,包括第一气缸组件5,第一气缸组件5的输出端设置有第一固定座3,第一固定座3的下方正中位置处设置有调整机构8,调整机构8的下方设置有第二固定座7,第二固定座7靠近第一气缸组件5的一侧设置有第二气缸组件6;

29.调整机构8包括有固定板81、旋转杆82、连接柱83与竖杆84,旋转杆82安装在固定板81的下方,连接柱83设置在旋转杆82的下方,竖杆84安装在连接柱83的下方。

30.第一气缸组件5与第二气缸组件6均与电源电性连接,第一气缸组件5和第二气缸组件6的输出端均设置有传动轴2,且传动轴2与第一气缸组件5和第二气缸组件6的连接处

设置有密封组件。

31.固定板81与旋转杆82的内侧设置有旋转轴。

32.通过采用上述技术方案:

33.在第一气缸组件5和第二气缸组件6的外侧设置有限位机构4,这样第一气缸组件5和第二气缸组件6之间间距发生变化时,通过限位机构4内部的第一侧板41和第二侧板42起到限位作用。

34.【实施例2】

35.本实施例给出一种成品散装铸管堆码用防磕碰保护装置的具体结构,如图1-4所示,第一气缸组件5与第二气缸组件6的外侧设置有限位机构4。

36.限位机构4包括有第一侧板41、第二侧板42、底板43与连接板44,连接板44安装在底板43一侧,第一侧板41安装在底板43上方一侧,第二侧板42安装在底板43上方远离第一侧板41的一侧。

37.连接板44为板状结构,连接板44的正中位置处开设有圆形孔洞。

38.传动轴2远离第一固定座3的一侧设置有防护套1。

39.第一侧板41和第二侧板42均为板状结构,第一侧板41和第二侧板42之间的间距与第一气缸组件5和第二气缸组件6的横截面相同。

40.通过采用上述技术方案:

41.在第一固定座3和第二固定座7的内侧设置有调整机构8,旋转调整机构8内部的旋转杆82,这样可以改变固定板81与竖杆84之间的间距,从而可以使得第一气缸组件5和第二气缸组件6之间的间距拉开,从而适应不同截面直径铸管的安装。

42.工作原理:当要进行该装置的使用时,这时使用者首先将该装置放置在合适的位置处,并且根据铸管的截面直径调整第一气缸组件5和第二气缸组件6之间的间距,然后取出防护套1,将防护套1放置在第一气缸组件5和第二气缸组件6一侧的传动轴2表端,通过程序控制第一气缸组件5和第二气缸组件6的传动距离,这样可以使得防护套1套接在铸管的表端,之后重复该动作,可以将若干个防护套1套接在铸管的表端。

43.并且在调整第一气缸组件5和第二气缸组件6的间距时,旋转调整机构8内部的旋转杆82,可以改变连接板81和竖杆84之间的间距,这样可以改变第一气缸组件5和第二气缸组件6的间距,并且改变间距时,通过限位机构4内部的第一侧板41和第二侧板42,可以避免第一气缸组件5和第二气缸组件6出现偏移的问题发生。

44.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。