1.本发明涉及锂离子电池材料回收领域,具体涉及一种混有三元粉料的磷酸铁锂粉提锂和回收镍钴锰金属的方法。

背景技术:

2.新能源汽车是全球汽车产业绿色发展和转型升级的重要方向,也是中国汽车产业发展的战略选择。近年来,中国新能源汽车产销量连续几年位居全球第一,而被喻为新能源汽车心脏的动力电池,也迎来了爆发式的增长。磷酸铁锂电池因其工作电压高、能量密度大、循环寿命长、安全性能好、自放电率小、无记忆效应等优点,得到了广泛的应用,其市场份额也逐年增加。但是,磷酸铁锂电池的寿命在5~8年,经新能源汽车的多年推广,磷酸铁锂电池也迎来了退役高潮。退役磷酸铁锂电池若不合理处置,将带来严重的环境污染和资源浪费问题。因此,退役磷酸铁锂电池的回收、无害化处理和资源化再利用已成为热点话题。

3.目前,磷酸铁锂电池的回收主要分为高温再生和湿法回收两种。高温再生对废旧电池的针对性不强,需要进行严格的除杂以避免杂质残留,工艺能耗高,污染大,且存在难以均匀化修复的问题,导致修复后磷酸铁锂的电容量、充放电性能与一次材料的性能有明显的下降。湿法回收的原料适应性相对较强,对杂质都有相应的除杂工序,可应用于大规模工业化生产。

4.专利cn202110963864.3公布了一种废旧磷酸铁锂材料酸法经济回收锂的方法,该方法包括以下步骤:将废旧磷酸铁锂粉末与浓硫酸和水调成浆料,加热搅拌条件下进行曝气氧化反应,然后加入过氧化氢继续进行加热搅拌氧化反应,过滤,滤液先用碳酸钙溶液调整ph值,避免锂与残留的磷酸根结合,接着加入石灰调节ph除去镁镍钴锰铝铁铜等杂质,过滤后加入饱和碳酸锂除钙,过滤,最后在滤液中通二氧化碳沉降回收碳酸锂。虽然该方法用曝气的方法代替了一部分的过氧化氢,但是该方法空气氧化率低,耗时长,加热条件下过氧化氢单耗高;净化液li浓度低,采用co2沉降回收碳酸锂,反应率低、沉锂母液量大、处理成本高;且酸浸液中有机物未得到处理,影响产品品质;同时,镍钴锰金属未得到回收,造成了资源的浪费,不适宜大规模工业化生产。

5.专利cn109088120a公布了一种用废旧磷酸铁锂极片制备电池级碳酸锂的方法,将废旧磷酸铁锂极片置于焙烧炉于700-850℃条件下焙烧,焙烧料经粉碎后过筛分离铝粉,铁锂粉酸浸除去铁磷渣,调碱除杂、沉锂,制得电池级碳酸锂。虽然该方法可以较大程度地回收电池级碳酸锂,解决了湿法粘结剂和电解液对产品品质的影响,但设备要求高、能耗高、粘结剂等燃烧造成了较大的环保压力,对回收成本和环境提出了更高的要求。

技术实现要素:

6.基于此,本发明是为了解决现有技术中的不足而完成的,本发明的目的在于提出一种混有三元粉料的磷酸铁锂粉提锂和回收镍钴锰金属的方法。不仅有效降低了过氧化氢的单耗,解决了残留有机物对产品品质的影响,提高了产品质量。同时,还解决了因原料种

类、回收途径、分类方式、破碎工序等多样性造成的混杂镍钴锰金属的回收问题。该方法原料适应性强、设备要求低、工艺简单、成本低、经济环保、可实现有价金属的综合回收。

7.本发明的一种混有三元粉料的磷酸铁锂粉提锂和回收镍钴锰金属的方法,包括以下步骤:步骤(1)调浆:将混有三元粉料的磷酸铁锂粉、浓硫酸和水按一定比例调成浆料;步骤(2)联合氧化浸出:向步骤(1)的浆料中通入超声高能氧,同时缓慢加入h2o2,至用1%铁氰化钾溶液检测无fe

2

停止氧化,过滤,得酸浸液和酸浸渣;步骤(3)树脂回收镍钴锰:将步骤(2)的酸浸液用除重树脂吸附镍钴锰金属离子,并收集吸附后液,吸附后液中镍钴锰离子含量临近限定值时停止吸附,再利用稀硫酸对树脂进行解析,回收得到含镍钴锰溶液;步骤(4)初步除杂:将步骤(3)的树脂吸附后液用双氧水氧化体系残留的亚铁离子,再用含钙化合物调ph至7~8,除去铁、铝、钛、磷酸根和f离子,搅拌反应0.5~1h,过滤,得初步除杂液和初步除杂渣;步骤(5)蒸发浓缩:将步骤(4)的初步除杂液蒸发浓缩,得浓缩液和少量渣;步骤(6)碱性除杂:用碱式剂调浓缩液ph至碱性,加活性炭脱色,通入co2气体除钙,搅拌反应0.5~1h,过滤得硫酸锂净化液和碱性除杂渣;步骤(7)络合沉锂:向步骤(6)的净化液中加入有机络合剂,加热溶解后加入纯碱溶液沉锂,再经离心、洗涤、烘干得电池级碳酸锂。步骤(1)中混有三元粉料的磷酸铁锂粉的有价金属成分和质量百分比为:li3.3~4.5%、fe28~35%、p10~20%、al0.1~5%、ni0.01~2.0%、co0.01~2.0%、mn0.01~2.0%等。因原料种类、回收途径、分类方式、破碎工序等的多样性,该铁锂粉混有少量三元粉料,是市场上典型的铁锂粉。

8.进一步的,所述步骤(1)中混有三元粉料的磷酸铁锂粉、浓硫酸和水的质量比为5:1.5~1.6:15~20。

9.进一步的,所述步骤(2)中超声高能氧流量为10~30m

³

/h,双氧水流速为4~9l/min,反应温度控制在80℃以下,氧化时间为2~4h。

10.进一步的,所述步骤(3)中除重树脂为对ni、co、mn金属有优异吸附性能的树脂,吸附后液ni、co、mn离子含量限定值均低于0.001g/l。

11.进一步的,所述步骤(4)中含钙化合物为cao、ca(oh)2和caco3中的一种或两种。

12.进一步的,所述步骤(5)中蒸发浓缩至浓缩液li浓度不低于20g/l。

13.进一步的,所述步骤(6)中碱式剂为氢氧化钠、氢氧化钾、氢氧化锂中的至少一种,碱式剂调ph至12以上,活性炭按液体质量的3~5

‰

加入,co2气体流速为5~30m

³

/h。

14.进一步的,所述步骤(7)中有机络合剂为edta或edta-2na,加入量为络合钙镁理论量的1~2倍,纯碱溶液浓度为200~240g/l,反应温度为85~95℃。

15.本发明的混有三元粉料的磷酸铁锂粉提锂和回收镍钴锰金属的方法,以市场上回收的典型铁锂粉为对象,因原料种类、回收途径、分类方式、破碎工序等多样性导致混杂着部分三元粉料,先后通过调浆、超声高能氧和双氧水联合氧化浸出、树脂回收镍钴锰金属、初步除杂、蒸发浓缩、碱性除杂、活性炭脱色和co2除ca,得到li2so4净化液,再经络合沉锂制得电池级碳酸锂产品。树脂回收的含镍钴锰溶液,可以作为制备三元前躯体材料的原料,资源得到了有效回收。

16.本发明的混有三元粉料的磷酸铁锂粉提锂和回收镍钴锰金属的方法,通过超声高能氧的引入,解决了传统双氧水氧化酸浸方法双氧水单耗高、浸出液有机物含量高的缺点,有效降低了生产成本,提高了产品品质。同时,引入除重树脂回收镍钴锰金属,避免了传统

方法酸碱消耗大、压滤困难、除杂工序冗长的现状。该方法在反应体系不断放热的条件下,双氧水单耗接近理论值,li和镍钴锰的收率均达96%以上。原料适应性强、设备要求低、工艺简单、能耗低、经济环保、可实现有价金属的综合回收,适用于大规模工业化生产。

附图说明

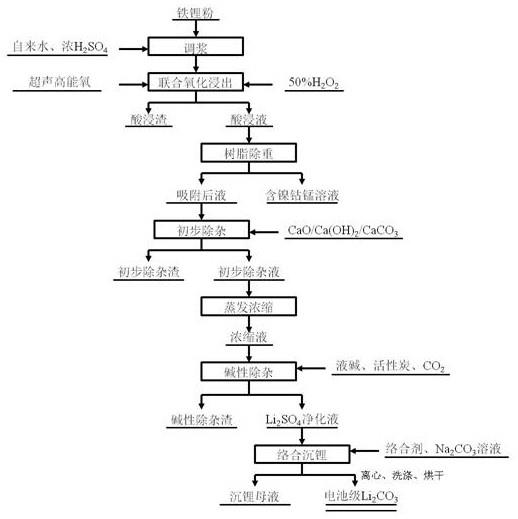

17.图1为本发明的混有三元粉料的磷酸铁锂粉提锂和回收镍钴锰金属的方法的工艺流程图。

具体实施方式

18.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

19.请参阅图1,本发明提供一种混有三元粉料的磷酸铁锂粉提锂和回收镍钴锰金属的方法,包括以下步骤:步骤(1)调浆:将混有三元粉料的磷酸铁锂粉、浓硫酸和水按一定比例调成浆料;步骤(2)联合氧化浸出:向步骤(1)的浆料中通入超声高能氧,同时缓慢加入h2o2,至用1%铁氰化钾溶液检测无fe

2

停止氧化,过滤,得酸浸液和酸浸渣;步骤(3)树脂回收镍钴锰:将步骤(2)的酸浸液用除重树脂吸附镍钴锰金属离子,并收集吸附后液,吸附后液中镍钴锰离子含量临近限定值时停止吸附,再利用稀硫酸对树脂进行解析,回收得到含镍钴锰溶液;步骤(4)初步除杂:将步骤(3)的树脂吸附后液用双氧水氧化体系残留的亚铁离子,再用含钙化合物调ph至7~8,除去铁、铝、钛、磷酸根和f离子,搅拌反应0.5~1h,过滤,得初步除杂液和初步除杂渣;步骤(5)蒸发浓缩:将步骤(4)的初步除杂液蒸发浓缩,得浓缩液和少量渣;步骤(6)碱性除杂:用碱式剂调浓缩液ph至碱性,加活性炭脱色,通入co2气体除钙,搅拌反应0.5~1h,过滤得硫酸锂净化液和碱性除杂渣;步骤(7)络合沉锂:向步骤(6)的净化液中加入有机络合剂,加热溶解后加入纯碱溶液沉锂,再经离心、洗涤、烘干得电池级碳酸锂。步骤(1)中混有三元粉料的磷酸铁锂粉的有价金属成分和质量百分比为:li3.3~4.5%、fe28~35%、p10~20%、al0.1~5%、ni0.01~2.0%、co0.01~2.0%、mn0.01~2.0%等。因原料种类、回收途径、分类方式、破碎工序等的多样性,该铁锂粉混有少量三元粉料,是市场上典型的铁锂粉。

20.进一步的,所述步骤(1)中混有三元粉料的磷酸铁锂粉、浓硫酸和水的质量比为5:1.5~1.6:15~20。

21.进一步的,所述步骤(2)中超声高能氧流量为10~30m

³

/h,双氧水流速为4~9l/min,反应温度控制在80℃以下,氧化时间为2~4h。

22.进一步的,所述步骤(3)中除重树脂为对ni、co、mn金属有优异吸附性能的树脂,吸附后液ni、co、mn离子含量限定值均低于0.001g/l。

23.进一步的,所述步骤(4)中含钙化合物为cao、ca(oh)2和caco3中的一种或两种。

24.进一步的,所述步骤(5)中蒸发浓缩至浓缩液li浓度不低于20g/l。

25.进一步的,所述步骤(6)中碱式剂为氢氧化钠、氢氧化钾、氢氧化锂中的至少一种,碱式剂调ph至12以上,活性炭按液体质量的3~5

‰

加入,co2气体流速为5~30m

³

/h。

26.进一步的,所述步骤(7)中有机络合剂为edta或edta-2na,加入量为络合钙镁理论量的1~2倍,纯碱溶液浓度为200~240g/l,反应温度为85~95℃。

27.本发明的混有三元粉料的磷酸铁锂粉提锂和回收镍钴锰金属的方法,以市场上回收的典型铁锂粉为对象,因原料种类、回收途径、分类方式、破碎工序等多样性导致混杂着部分三元粉料,先后通过调浆、超声高能氧和双氧水联合氧化浸出、树脂回收镍钴锰金属、初步除杂、蒸发浓缩、碱性除杂、活性炭脱色和co2除ca,得到li2so4净化液,再经络合沉锂制得电池级碳酸锂产品。树脂回收的含镍钴锰溶液,可以作为制备三元前躯体材料的原料,资源得到了有效回收。

28.本发明的混有三元粉料的磷酸铁锂粉提锂和回收镍钴锰金属的方法,通过超声高能氧的引入,解决了传统双氧水氧化酸浸方法双氧水单耗高、浸出液有机物含量高的缺点,有效降低了生产成本,提高了产品品质。同时,引入除重树脂回收镍钴锰金属,避免了传统方法酸碱消耗大、压滤困难、除杂工序冗长的现状。该方法在反应体系不断放热的条件下,双氧水单耗接近理论值,li和镍钴锰的收率均达96%以上。原料适应性强、设备要求低、工艺简单、能耗低、经济环保、可实现有价金属的综合回收,适用于大规模工业化生产。

29.实施例1本发明提供一种混有三元粉料的磷酸铁锂粉提锂和回收镍钴锰金属的方法,包括如下步骤:(1)先向30m

³

反应槽内泵入16m

³

自来水,投入5吨铁锂粉(li:3.56%、ni:0.046%、co:0.013%、mn:0.027%),搅拌均匀后,再泵入830l浓h2so4,调成浆料;(2)向上述反应槽底部通入由超声高能氧发生装置产生的超声高能氧,流速为20m

³

/h,同时以流速为8.1l/min泵入50%h2o2,最高反应温度77℃,搅拌频率为50hz,联合氧化2.5h。用质量分数为1%的铁氰化钾溶液检验浆料,无蓝色。压滤得酸浸液15.3m

³

,酸浸液各离子浓度为li:11.28g/l、ni:0.14g/l、co:0.042g/l、mn:0.086g/l、f:0.74g/l、po

43-:0.16g/l。50%双氧水单耗为0.291;(3)将酸浸液以3bv/h的流速过除重树脂,吸附ni、co和mn金属离子,吸附后液li浓度为11.25g/l, ni、co和mn的浓度分别为0.0002g/l、0.0001g/l和0.0004g/l;将除重树脂用2mol/l硫酸解析,得硫酸镍钴锰溶液;(4)将上述吸附后液用50%h2o2氧化fe

2

,再用cao调ph至8.0,压滤得初步除杂液,f、po

43-和ca浓度分别为0.0012g/l、0.018g/l和0.38g/l;(5)将上述初步除杂液进一步蒸发浓缩,浓缩液li浓度为22.6 g/l;(6)向上述浓缩液加入32%naoh溶液,至ph=12,加活性炭25kg,co2气体流速为5m

³

/h,搅拌反应0.5h。压滤后得li2so4净化液7.7m

³

,li、ca和mg浓度分别为21.98g/l、0.082g/l和0.0013g/l;(7)向li2so4净化液中加入edta8.5kg,加热溶解,再泵入230g/lna2co3溶液,加热至95℃沉锂,离心、洗涤、烘干得碳酸锂823kg,li从铁锂粉至碳酸锂综合收率为87.13%。

30.实施例2本发明提供一种混有三元粉料的磷酸铁锂粉提锂和回收镍钴锰金属的方法,包括如下步骤:(1)先向30m

³

反应槽内泵入20m

³

自来水,投入5吨铁锂粉(li:4.25%、ni:1.67%、co:

1.03%、mn:1.41%),搅拌均匀后,再泵入842l浓h2so4,调成浆料;(2)向上述反应槽底部通入由超声高能氧发生装置产生的超声高能氧,流速为30m

³

/h,同时以流速为8.3l/min泵入50%h2o2,最高反应温度80℃,搅拌频率为50hz,联合氧化2.17h。用质量分数为1%的铁氰化钾溶液检验浆料,无蓝色。压滤得酸浸液19.5m

³

,酸浸液各离子浓度为li:10.85g/l、ni:4.26g/l、co:2.61g/l、mn:3.56g/l、f:0.87g/l、po

43-:0.073g/l。50%双氧水单耗为0.258;(3)将酸浸液以2.5bv/h的流速过除重树脂,吸附ni、co和mn金属离子,吸附后液li浓度为10.59g/l, ni、co和mn的浓度分别为0.0003g/l、0.0001g/l和0.0006g/l;将除重树脂用2mol/l硫酸解析,得硫酸镍钴锰溶液;(4)将上述吸附后液用50%h2o2氧化fe

2

,再用cao调ph至7.6,压滤得初步除杂液,f、po

43-和ca浓度分别为0.0015g/l、0.013g/l和0.41g/l;(5)将上述初步除杂液进一步蒸发浓缩,浓缩液li浓度为22.55 g/l;(6)向上述浓缩液加入32%naoh溶液,至ph=12.8,加活性炭30kg,co2气体流速为10m

³

/h,搅拌反应0.5h。压滤后的li2so4净化液9.4m

³

,li、ca和mg浓度分别为22.10g/l、0.11g/l和0.0013g/l;(7)向li2so4净化液中加入edta13.8kg,溶解后,再泵入230g/lna2co3溶液中,加热至90℃沉锂,离心、洗涤、烘干得碳酸锂1010kg,li从铁锂粉至碳酸锂综合收率为89.61%。

31.实施例3本发明提供一种混有三元粉料的磷酸铁锂粉提锂和回收镍钴锰金属的方法,包括如下步骤:(1)先向30m

³

反应槽内泵入14.5m

³

自来水,投入5吨铁锂粉(li:3.51%、ni:0.86%、co:0.51%、mn:0.34%),搅拌均匀后,再泵入825l浓h2so4,调成浆料;(2)向上述反应槽底部通入由超声高能氧发生装置产生的超声高能氧,流速为10m

³

/h,同时以流速为7.4l/min泵入50%h2o2,最高反应温度80℃,搅拌频率为50hz,联合氧化3.0h。用质量分数为1%的铁氰化钾溶液检验浆料,无蓝色。压滤得酸浸液14m

³

,酸浸液各离子浓度为li:12.37g/l、ni:3.05g/l、co:1.79g/l、mn:1.2g/l、f:1.75g/l、po

43-:0.37g/l。50%双氧水单耗为0.266;(3)将酸浸液以2.5bv/h的流速过除重树脂,吸附ni、co和mn金属离子,吸附后液li浓度为12.25g/l, ni、co和mn的浓度分别为0.0005g/l、0.0003g/l和0.0002g/l;;将除重树脂用2mol/l硫酸解析,得硫酸镍钴锰溶液;(4)将上述吸附后液用50%h2o2氧化fe

2

,再用cao调ph至7.4,压滤得初步除杂液,f、po

43-和ca浓度分别为0.004g/l、0.015g/l和0.36g/l;(5)将上述初步除杂液进一步蒸发浓缩,浓缩液li浓度为22.25 g/l;(6)向上述浓缩液加入32%naoh溶液,至ph=13.2,加活性炭25kg,co2气体流速为10m

³

/h,搅拌反应1h。压滤后的li2so4净化液7.7m

³

,li、ca和mg浓度分别为22.09g/l、0.076g/l和0.0009g/l;(7)向li2so4净化液中加入edta8.0kg,溶解后,再泵入230g/lna2co3溶液,加热至95℃沉锂,离心、洗涤、烘干得碳酸锂806kg,li从铁锂粉至碳酸锂综合收率为86.7%。

32.表1实施例氧化酸浸各离子浸出率

编号li%ni%co%mn%实施例196.9699.7898.8697.47实施例299.5699.4998.8398.47实施例398.6899.3098.2798.82表2 实施例电池级碳酸锂产品指标上述实施例仅表达了本发明的实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。