1.本发明涉及到新型可降解化合物材料技术领域,具体而言,涉及一种新型可降解聚酯的特性及其制备方法。

背景技术:

2.随着社会的发展,对环保的要求越来越高,可降解聚酯材料得到广泛的应用。现有技术中聚对苯二甲酸己二酸丁二醇酯(pbat)具有良好的生物降解性和力学机械性能,在科技和民用品领域中应用逐年增加,然而用不同方法合成的pbat往往还存在着缺陷,如传统熔融缩聚工艺制备的pbat,其材料分子量较低;而其他种类的可降解聚酯,由于材料的分子量低,弯曲强度和模量较不理想,并且合成原料成本高、生产工艺复杂等原因,很少在工业应用上能替代pbat。

技术实现要素:

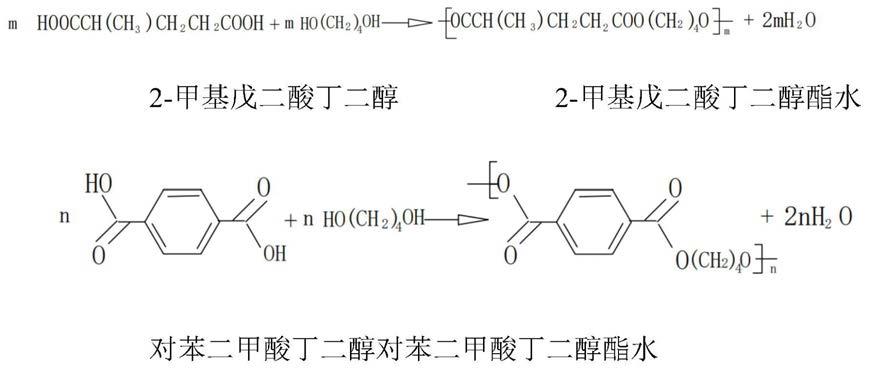

3.为了解决以上问题,本发明提供一种新型可降解聚酯,是一种新型化合物,可以通过2-甲基戊二酸,1,4-丁二醇和对苯二甲酸来合成,其原料易得,合成方法简单,属于热塑性材料,与pbat在性能上有许多相似之处,既有较好的延展性和断裂伸长率,也有较好的耐热性和冲击性能。

4.为了实现以上目的,本技术的一方面的技术方案为:

5.一种新型可降解聚酯,化学式(1):

[0006][0007]

分子量:mw≥8万、mn≥4万。

[0008]

作为本发明优选的方案,新型可降解聚酯由对苯二甲酸丁二醇酯和2-甲基戊二酸丁二醇酯聚合而成。

[0009]

本技术的另一方面的技术方案为:一种新型可降解聚酯pbmt的制备方法,包括以下步骤:s1、将对苯二甲酸和1,4-丁二醇混合后,进行脱水反应,生成pta酯化物;

[0010]

s2、将2-甲基戊二酸和1,4-丁二醇混合后,进行脱水反应,生成mla酯化物;

[0011]

s3、将pta酯化物和mla酯化物混合后,进行脱水反应,生成酯化混合物;

[0012]

s4、将酯化混合物升温搅拌,抽真空进行缩聚反应,再冷却切粒,得到所述新型可降解聚酯。其中,在s1步骤中加入催化剂或者在s1步骤和s3步骤中加入催化剂。

[0013]

作为本发明优选的方案,整个反应中2-甲基戊二酸、对苯二甲酸和1,4-丁二醇的投料摩尔比为1.00:0.85-1.05:2.30-2.80。

[0014]

作为本发明优选的方案,步骤s1反应条件为:搅拌,升温保持220-240℃,真空压力为40~60kpa(绝压)。

[0015]

作为本发明优选的方案,步骤s2反应条件为:搅拌,升温保持160-180℃,真空压力为40~60kpa(绝压)。

[0016]

作为本发明优选的方案,步骤s3反应条件为:搅拌,升温保持180-200℃,真空压力为40~60kpa(绝压)。

[0017]

作为本发明优选的方案,在步骤s1、s2、s3分别测定出水量达到理论值的阀值和测定酸值来确定反应的终点。

[0018]

作为本发明优选的方案,所述催化剂为复合催化剂包括钛系催化剂、锌系催化剂、稳定剂和扩链剂多元醇的复合。钛系催化剂,如钛酸四丁酯、钛酸四异丙酯、钛磷化合物(以钛为中心原子,磷化合物为配体组成的化合物)、钛硅化合物(二氧化钛/二氧化硅)以及钛镁复合催化剂(钛酸酯与乙酸镁的复合物)中的一种或多种;锌系催化剂,如锌粉、二乙基锌、辛酸锌、醋酸锌、氧化锌和氯化锌的一种或多种;稳定剂,如有机亚磷酸酯类(亚磷酸三乙酯、季戊四醇双亚磷酸酯、双(2,4-二叔丁基苯基)季戊四醇二亚磷酸酯、双十八烷基季戊四醇二亚磷酸酯中的一种或多种)和受阻酚类(四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯和n,n

’‑

双-(3-(3,5-二叔丁基-4-羟基苯基)丙酰基)己二胺中的一种或多种;扩链剂多元醇,如乙二醇、丙三醇、季戊四醇、三羟甲基乙烷、木糖醇和山梨醇中的一种或多种复合。

[0019]

作为本发明优选的方案,步骤s4的反应温度为240-260℃。

[0020]

作为本发明优选的方案,步骤s4的反应包括真空压力100-1000pa(绝压)和真空压力100pa(绝压)以下两个反应阶段。

[0021]

与现有技术相比,本技术的有益效果是:

[0022]

1.新型可降解聚酯也属于热塑性材料,与pbat相比,虽然在结构上不同,但在性能上有许多相似之处,既有较好的延展性和断裂伸长率,也有较好的耐热性和抗冲击等优异的性能;此外还具有优良的生物降解性,是一种具有广泛市场应用前景的新型化合物材料。

[0023]

2.新型可降解聚酯的制备方法为用2-甲基戊二酸、1,4-丁二醇和对苯二甲酸为原料,通过酯化反应,再经过缩聚反应,其制备方法简单,工艺容易控制,生产成本低。

[0024]

3.丁二烯法制己二腈副产大量的2-甲基戊二腈,2-甲基戊二腈在酸性条件下水解制备2-甲基戊二酸,2-甲基戊二酸是制备pbmt的主要原料,这将为己二腈副产的应用打开一扇门,即新型可降解聚酯的原料来源于其他产品制备的副产,对于用丁二烯法的生产厂家来说,原料易得,可有效利用副产,大幅度提高生产效益。

[0025]

4.本技术的制备方法制备的可降解聚酯颜色光泽较佳。

附图说明

[0026]

图1:本技术实施例1实物图:

[0027]

图2:本技术实施例2实物图:

[0028]

图3:本技术对比例1实物图。

[0029]

图1、图2、图3采用相同光线条件拍摄,且编号说明书为实物拍摄,采用相同的材质的白纸。

具体实施方式

[0030]

下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0031]

一种新型可降解聚酯,简称pbmt,化学式(1):

[0032][0033]

分子量:mw≥8万、mn≥4万。

[0034]

优选地,新型可降解聚酯由对苯二甲酸丁二醇酯和2-甲基戊二酸丁二醇酯聚合而成。

[0035]

一种新型可降解聚酯的制备方法,包括以下步骤:

[0036]

(1)pta酯化阶段:将对苯二甲酸和1,4-丁二醇混合后加入pta酯化釜,搅拌升温,保持反应温度220-240℃,真空压力为40~60kpa(绝压),进行微负压脱水反应,反应时间1.0-2.0小时,生成pta酯化物;

[0037]

(2)mla酯化阶段:将2-甲基戊二酸和1,4-丁二醇混合后加入mla酯化釜,搅拌升温,保持反应温度160-180℃,真空压力为40~60kpa(绝压),进行微负压脱水反应,反应时间1.5-2.5小时,生成mla酯化物;

[0038]

(3)第二酯化阶段:将pta酯化物和mla酯化物加入第二酯化釜,搅拌升温,保持反应温度180-200℃,真空压力为40~60kpa(绝压),进行微负压脱水反应,反应时间1.0-2.5小时,即生成酯化混合物;

[0039]

(4)缩聚阶段:将酯化混合物加入缩聚反应釜,加入催化剂,升温搅拌,保持反应温度240-260℃,抽真空进行缩聚反应,控制真空100-1000pa(绝压)和真空100pa(绝压)以下两个反应阶段。第一阶段的反应时间为1.0-2.0小时,第二阶段的反应时间为1.0-2.0小时。然后再冷却切粒,得到所述的新型可降解聚酯。

[0040]

其中在s1步骤中加入催化剂或者在s1步骤和s3步骤中加入催化剂。催化剂为复合催化剂包括钛系催化剂、锌系催化剂、稳定剂和扩链剂多元醇的复合。

[0041]

优选地,整个反应中2-甲基戊二酸、对苯二甲酸和1,4-丁二醇的投料摩尔比为1.00:0.85-1.05:2.30-2.80。步骤(1)和(2)的酯化阶段,1,4-丁二醇的要过量,这是因为1,4-丁二醇的醚化反应,生成副产物四氢呋喃,通常步骤(1)中加入1,4-丁二醇占整个合成反应的55%,步骤(2)中加入1,4-丁二醇占整个合成反应的45%。

[0042]

优选地,步骤(1)、(2)、(3)通过测定出水量和酸值来确定反应的终点。具体地,在步骤(1)中分别测定出水量达到理论值的85%和测定酸值《15mg/g来确定反应的终点;在步骤(2)中分别测定出水量达到理论值的85%和测定酸值《15mg/g来确定反应的终点;在步骤(1)、(2)和(3)中测定总出水量达到理论值的99.5%和测定酸值《0.5mg/g来确定反应的终点。

[0043]

以上反应涉及的反应方程式如下:

[0044]

①

、酯化反应

[0045][0046]

②

、聚合反应

[0047][0048]

其中,聚2-甲基戊二酸对苯二甲酸丁二酯即本技术制备的新型可降解聚酯。

[0049]

③

、副反应

[0050][0051]

为了进一步说明本发明,下面通过以下实施例进行详细说明。

[0052]

实施例1:

[0053]

(1)pta酯化阶段:将对苯二甲酸280g和1,4-丁二醇220g混合后加入1升的反应瓶中,加入钛酸四丁酯0.75g,二乙基锌0.225g,丙三醇0.3g,稳定剂0.225g,稳定剂为20wt%的四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯和80wt%双(2,4-二叔丁基苯基)季戊四醇二亚磷酸酯的混合物,开启搅拌,持续升温并保持温度在235℃,真空压力在50kpa,进行微负压脱水反应,反应时间1.5小时,出水量超过理论值的85%,同时测定酸值14.5mg/g,即为此步的反应终点;

[0054]

(2)mla酯化阶段:将2-甲基戊二酸250g和1,4-丁二醇180g混合后加入1升的反应瓶中,开启搅拌,持续升温并保持温度在160℃,真空压力在60kpa,进行微负压脱水反应,反应时间2.0小时,出水量超过理论值的85%,同时测定酸值9.8mg/g,即为此步的反应终点;

[0055]

(3)第二酯化阶段:将pta酯化物和mla酯化物加入2升的反应瓶中,开启搅拌,持续升温并保持温度在190℃,真空压力为40kpa,进行微负压脱水反应,反应时间1.5小时,总出

水量超过理论值的99.5%,同时测定酸值0.2mg/g,即为此步的反应终点;

[0056]

(4)缩聚阶段:向酯化混合物加入钛酸四丁酯0.75g,氧化锌0.225g,季戊四醇0.3g,稳定剂0.225g,稳定剂为亚磷酸三乙酯,开启搅拌,持续升温并保持温度在245℃进行缩聚反应,缓慢抽至高真空600pa反应2.0小时,然后抽至高真空60pa反应1.5小时,再通过控制出料扭矩,冷却切粒,得到新型可降解聚酯。

[0057]

实施例2:

[0058]

(1)pta酯化阶段:将对苯二甲酸280g和1,4-丁二醇220g混合后加入1升的反应瓶中,加入钛酸四丁酯1.5g,二乙基锌0.45g,丙三醇0.6g,稳定剂0.45g,稳定剂为25%n,n

’‑

双-(3-(3,5-二叔丁基-4-羟基苯基)丙酰基)己二胺和75%双(2,4-二叔丁基苯基)季戊四醇二亚磷酸酯的混合物,开启搅拌,持续升温并保持温度在235℃,真空压力在60kpa,进行微负压脱水反应,反应时间1.3小时,出水量超过理论值的85%,同时测定酸值12.7mg/g,即为此步的反应终点;

[0059]

(2)mla酯化阶段:将2-甲基戊二酸250g和1,4-丁二醇180g混合后加入1升的反应瓶中,开启搅拌,持续升温并保持温度在165℃,真空压力在60kpa,进行微负压脱水反应,反应时间2.0小时,出水量超过理论值的85%,同时测定酸值8.2mg/g,即为此步的反应终点;

[0060]

(3)第二酯化阶段:将pta酯化物和mla酯化物加入2升的反应瓶中,开启搅拌,持续升温并保持温度在200℃,真空压力为40kpa,进行微负压脱水反应,反应时间1.5小时,总出水量超过理论值的99.5%,同时测定酸值0.1mg/g,即为此步的反应终点;

[0061]

(4)缩聚阶段:开启搅拌,持续升温并保持温度在245℃进行缩聚反应,缓慢抽至高真空500pa反应2.0小时,然后抽至高真空50pa反应1.5小时,再通过控制出料扭矩,冷却切粒,得到新型可降解聚酯。

[0062]

对比例1:

[0063]

(1)pta酯化阶段:将对苯二甲酸280g和1,4-丁二醇220g混合后加入1升的反应瓶中,加入钛酸四丁酯0.3g,开启搅拌,持续升温并保持温度在235℃,真空压力在50kpa,进行微负压脱水反应,反应时间2.0小时,出水量超过理论值的85%,同时测定酸值11.5mg/g,即为此步的反应终点;

[0064]

(2)mla酯化阶段:将2-甲基戊二酸250g和1,4-丁二醇180g混合后加入1升的反应瓶中,加入丙三醇3.0g,开启搅拌,持续升温并保持温度在160℃,真空压力在60kpa,进行微负压脱水反应,反应时间2.0小时,出水量超过理论值的85%,同时测定酸值7.2mg/g,即为此步的反应终点;

[0065]

(3)第二酯化阶段:将pta酯化物和mla酯化物加入2升的反应瓶中,开启搅拌,持续升温并保持温度在190℃,真空压力为40kpa,进行微负压脱水反应,反应时间1.5小时,总出水量超过理论值的99.5%,同时测定酸值0.3mg/g,即为此步的反应终点;

[0066]

(4)缩聚阶段:向酯化混合物加入钛酸四丁酯0.5g、锌粉0.3g、稳定剂1.0g,稳定剂为20wt%四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯和80wt%双(2,4-二叔丁基苯基)季戊四醇二亚磷酸酯的混合物,开启搅拌,持续升温并保持温度在245℃进行缩聚反应,缓慢抽至高真空600pa反应2.0小时,然后抽至高真空50pa反应1.5小时,再通过控制出料扭矩,冷却切粒,得到终产物。

[0067]

对比例2:

[0068]

(1)pta酯化阶段:将对苯二甲酸280g和1,4-丁二醇230g混合后加入1升的反应瓶中,加入钛酸四丁酯0.4g,氧化锌0.12g,丙三醇0.16g,稳定剂0.12g,稳定剂为20wt%的四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯和80wt%双(2,4-二叔丁基苯基)季戊四醇二亚磷酸酯的混合物,开启搅拌,持续升温并保持温度在235℃,真空压力在50kpa,进行微负压脱水反应,反应时间3.5小时,出水量超过理论值的85%,同时测定酸值13.8mg/g,即为此步的反应终点;

[0069]

(2)mla酯化阶段:将2-甲基戊二酸250g和1,4-丁二醇190g混合后加入1升的反应瓶中,开启搅拌,持续升温并保持温度在160℃,真空压力在60kpa,进行微负压脱水反应,反应时间4.0小时,出水量超过理论值的85%,同时测定酸值6.4mg/g,即为此步的反应终点;

[0070]

(3)第二酯化阶段:将pta酯化物和mla酯化物加入2升的反应瓶中,开启搅拌,持续升温并保持温度在190℃,真空压力为40kpa,进行微负压脱水反应,反应时间3.0小时,总出水量超过理论值的99.5%,同时测定酸值0.4mg/g,即为此步的反应终点;

[0071]

(4)缩聚阶段:向酯化混合物中加入钛磷催化剂1.2g、锌粉0.6g、稳定剂0.8g,稳定剂为25wt%n,n

’‑

双-(3-(3,5-二叔丁基-4-羟基苯基)丙酰基己二胺和75wt%双(2,4-二叔丁基苯基)季戊四醇二亚磷酸酯的混合物,开启搅拌,持续升温并保持温度在245℃进行缩聚反应,缓慢抽至高真空600pa反应1.5小时,然后再抽至高真空60pa反应4.0小时,调整扭矩,冷却切粒,得到终产物。

[0072]

对比例3:

[0073]

pbat样品,来源:中国石化集团资产经营管理有限公司仪征分公司,产品牌号/规格:ta159产品批号:yb108z1331签发日期;2021-04-01

[0074]

对实施例1、2、3和对比例中生成的聚酯pbmt或终产物进行物理性能测试,参照pbat的测试方法,记录如表1:

[0075]

表1

[0076][0077]

表1中可以发现:

[0078]

1、pbmt和pbat虽然在分子链上有区别,但在性能测试中有许多相似之处,可以替代pbat在塑料领域中的应用;

[0079]

2、pbmt合成选用的催化剂为复合催化剂,具有一定的抗水解性,在酯化反应过程中不会因为酯化水的产生而失活;而且具有双重效能,既可以催化酯化反应,也可以催化缩聚反应,所以在反应过程中可以分批加入,也可以一次性加入。

[0080]

另外,从实物图图1、图2和图3实施例1和实施例2和对比例1的复合催化剂中的各组分在不同阶段分别加入,经目测在色度上有明显区别,对比例1的颜色和光泽最差,偏黄、偏灰暗。实施例1次之,实施例2的颜色光泽最好。

[0081]

综上,实施例2的在上述各方面性能中都较优异。

[0082]

以上对本发明做了详尽的描述,其目的在于让熟悉此领域技术的人士能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,且本发明不限于上述的实施例。根据本发明的精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。