1.本发明涉及钢丝加工设备领域,尤其是涉及一种全自动钢丝折弯机。

背景技术:

2.在很多场合及领域,人们需要对长直的钢丝进行折弯加工处理,以便于对其集中装载、安全运输、(复原)使用等,这就需要用到钢丝折弯设备。目前市面上的钢丝折弯设备,因开发技术尚存在较大的欠缺,设备大都不够先进、完善,自动化程度低,需要人、机高度配合作业,生产效率低下、加工残次率较高,同时,其操作安全性也不够高,生产过程中易出工伤事故。因此,亟待有自动化程度较高、生产效率更高、运行安全可靠的钢丝折弯设备,来满足当前的生产应用需求。

技术实现要素:

3.本发明要解决的技术问题是:提供一种自动化程度高、生产效率更高、运行安全可靠的全自动钢丝折弯机,来满足当前的生产应用需求。

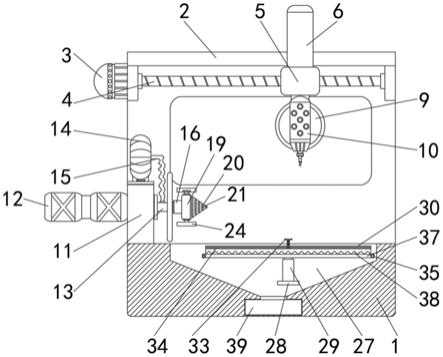

4.本发明解决其技术问题所采用的技术方案是:一种全自动钢丝折弯机,其具有机架,并包括有送丝装置、折弯装置、移送装置、包扣装置、集丝出丝装置及编程控制器;所述的送丝装置具有带支腿的长直料架,在料架上沿其长度方向安装有直线轴承ⅰ,并通过直线轴承ⅰ依次设置有载丝托、进丝机构及吸/落丝机构,载丝托至少有3个,最前端的一个靠近进丝机构,进丝机构包括有基座,基座上设置有排落丝槽座、水平拨丝块及进丝轮组,排落丝槽座具有竖直的排落丝通槽,水平拨丝块贴近排落丝槽座底部,且水平拨丝块的上表面形成有一道拨丝槽,水平拨丝块由安装于基座的拨丝气缸带动,所述的进丝轮组位于排落丝槽座前方,其包括有压轮与驱动轮,驱动轮定位安装于基座并由步进电机驱动,压轮则由安装于基座的压轮气缸带动以与驱动轮相离/合,在进丝轮组前方还设置有由挡丝气缸带动的挡丝板,进丝机构的前方为吸/落丝机构,吸/落丝机构包括有基架,基架由安装于进丝机构的基座的推拉气缸整体带动,基架底部为吸/落丝板,吸/落丝板的上方为与之相平行设置的载磁板,载磁板的下表面装贴有磁片,载磁板的两端通过竖直设置的直线轴承ⅱ安装于基架,同时载磁板由安装于基架中部的吸丝气缸带动以与吸/落丝板的上表面相离/合,吸/落丝板的下方设有固定安装于料架的落丝托板,落丝托板上装贴有落丝定位磁铁;所述的拨丝气缸、步进电机、挡丝气缸、推拉气缸及吸丝气缸均由编程控制器统一控制运行;所述的折弯装置包括有一次折弯机构与二次折弯机构,一次折弯机构位于所述送丝装置的吸/落丝板的下方,一次折弯机构具有承托架ⅰ,承托架ⅰ通过竖直设置的直线轴承ⅲ安装于机架,同时承托架ⅰ底部由挺举机构支承,挺举机构包括有步进电机ⅰ、传动轮盘、挺举杆,传动轮盘由步进电机ⅰ驱转,挺举杆的两端分别与传动轮盘及承托架ⅰ底部铰接;在承托架ⅰ上设有一对支承滑轨ⅰ,在支承滑轨ⅰ上对称设置有一对承托子架ⅰ,并设置丝杠螺母组件ⅰ令两个承托子架ⅰ可在支承滑轨ⅰ上移动以调节相互间距以及定位,各承托子架ⅰ上

设置有折弯柱ⅰ,折弯柱ⅰ的柱顶面上设有圆柱形柱头ⅰ,柱头ⅰ的一侧设有与该柱头ⅰ对应的夹丝推块ⅰ,夹丝推块ⅰ由安装于承托子架ⅰ的夹丝气缸ⅰ带动,在各折弯柱ⅰ旁设有以该折弯柱ⅰ柱顶面的柱头ⅰ的中心轴为旋转中心轴的90

°

折弯推块载装架ⅰ,各90

°

折弯推块载装架ⅰ上固定设置有推块滑轨ⅰ与推块气缸ⅰ,推块滑轨ⅰ上设置有折弯推块ⅰ,折弯推块ⅰ由推块气缸ⅰ带动,各90

°

折弯推块载装架ⅰ由各自的安装于承托子架ⅰ的步进电机ⅱ驱动,同时,在各90

°

折弯推块载装架ⅰ上还设有由校正气缸带动的钢丝折弯校正拨片,此外,在各承托子架ⅰ上还设有由顶丝气缸带动起落的顶丝架;二次折弯机构位于一次折弯机构的正前方,其具有承托架ⅱ,承托架ⅱ通过直线轴承ⅳ安装于机架,同时承托架ⅱ又与由步进电机ⅲ驱动的同步带ⅰ固定连接,在承托架ⅱ上设有一对支承滑轨ⅱ,在支承滑轨ⅱ上对称设置有一对承托子架ⅱ,并设置丝杠螺母组件ⅱ令两个承托子架ⅱ可在支承滑轨ⅱ上移动以调节相互间距以及定位,各承托子架ⅱ上设置有折弯柱ⅱ,折弯柱ⅱ的柱顶面上设有圆柱形柱头ⅱ,柱头ⅱ的一侧设有与该柱头ⅱ对应的夹丝推块ⅱ,夹丝推块ⅱ由安装于承托子架ⅱ的夹丝气缸ⅱ带动,在折弯柱ⅱ旁设有以该折弯柱ⅱ柱顶面的柱头ⅱ的中心轴为旋转中心轴的90

°

折弯推块载装架ⅱ,90

°

折弯推块载装架ⅱ上固定设置有推块滑轨ⅱ与推块气缸ⅱ,推块滑轨ⅱ上设置有折弯推块ⅱ,折弯推块ⅱ由推块气缸ⅱ带动,所述的90

°

折弯推块载装架ⅱ由安装于承托子架ⅱ的步进电机ⅳ驱动,在承托架ⅱ上还设有由抬丝气缸带动起落的定位抬丝块,定位抬丝块上装有磁铁;所述的夹丝气缸ⅰ、步进电机ⅱ、顶丝气缸、步进电机ⅰ、夹丝气缸ⅱ、步进电机ⅳ、抬丝气缸以及步进电机ⅲ均由编程控制器统一控制运行;所述的移送装置位于折弯装置的二次折弯机构上方,其具有设置于机架的框形悬架ⅰ,在悬架ⅰ上通过设置直线轴承

ⅴ

安装有可竖直上下移动的悬架ⅱ,同时在悬架ⅰ上安装有步进电机

ⅴ

、传动轮盘及推拉杆,传动轮盘由步进电机

ⅴ

驱转,推拉杆一端与传动轮盘铰接,另一端与悬架ⅱ铰接,此外,在悬架ⅰ上还设置有检测悬架ⅱ移动工位的接近传感器ⅰ;在悬架ⅱ的底部通过设置直线轴承ⅵ安装有可水平前后移动的悬架ⅲ,同时在悬架ⅱ上安装有步进电机ⅵ、同步带轮组,同步带轮组包含同步带ⅱ,同步带轮组由步进电机ⅵ驱动,所述的悬架ⅲ与同步带ⅱ固定连接,此外,在悬架ⅱ上还设置有检测悬架ⅲ移动工位的接近传感器ⅱ;在悬架ⅲ上安装有夹具安装架,夹具安装架上安装有气动夹具;所述的步进电机

ⅴ

、接近传感器ⅰ、步进电机ⅵ、接近传感器ⅱ以及气动夹具均由编程控制器统一控制运行;所述的包扣装置具有安装于机架的振动盘给料器、丝扣输送槽、放扣机构及冲扣机构,所述的丝扣输送槽的头端对接振动盘给料器的出料端,丝扣输送槽的末端附近设有对准丝扣输送槽的光电开关,所述的放扣机构包括有水平支承滑轨、竖直推送气缸、水平推送气缸,竖直推送气缸安装于水平支承滑轨并由水平推送气缸整体带动,竖直推送气缸的推杆朝下且推杆头端安装有磁吸头,所述的冲扣机构包括有冲扣台,冲扣台上设有扣槽座,扣槽座的上表面形成有丝扣槽,扣槽座的两侧对称设置有钢丝定位槽座以及由顶出气缸带动起落的顶出片,在其中的一个钢丝定位槽座上设有检测钢丝位置状况的接近开关,扣槽座的正上方设有由气缸或电动推杆带动的冲扣头,冲扣头与扣槽座对应匹配;所述的光电开关、竖直推送气缸、水平推送气缸、顶出气缸、接近开关以及带动冲扣头的气缸或电动推杆均由编程控制器统一控制运行;所述的集丝出丝装置包括有挂丝机构与料斗机构,挂丝机构具有翻转杠,翻转杠

通过轴承水平设置于机架,翻转杠上设置有一对挂丝架,挂丝架邻近所述包扣装置的扣槽座两侧的顶出片,翻转杠通过与之固接的连杆由翻转杠气缸或电动推杆带动翻转;料斗机构具有位于挂丝架下方的盛料斗,盛料斗底部通过直线轴承安装于机架,并由推斗气缸或电动推杆带动移动。

5.该全自动钢丝折弯机的运行过程(工作方式)如下:一束钢丝被放置在料架上的载丝托上,各根钢丝的头端部因自重落入进丝机构的排落丝槽座的排落丝通槽内,但排落丝通槽的槽宽仅与单根钢丝的直径相当,因此这些钢丝的头端部只能被迫以单列堆叠的方式在排落丝通槽内竖直排列(即一根叠压一根地排列且只有一列),又,排落丝槽座底部与其下方的水平拨丝块上表面的拨丝槽之间的间隙只能容纳一根钢丝卡入其中,因此水平拨丝块在拨丝气缸的带动下,每次只能拨动处于排落丝通槽内最底下的一根钢丝的头端部,使该根钢丝的头端部进入进丝轮组的压轮与驱动轮之间,而后压轮在压轮气缸的带动下与驱动轮相配合夹住该根钢丝的头端部,随着驱动轮在步进电机的驱动下转动,该根钢丝即被朝前向吸/落丝机构的吸/落丝板的下表面推送,因推送过程中吸/落丝机构的载磁板与吸/落丝板为相合状态,因此此时吸/落丝板带有磁性,钢丝在被推送的过程中将一直被吸附在吸/落丝板的下表面;由于进丝机构与吸/落丝机构之间存在距离,钢丝不可能仅通过一次推送就被整根完全推送至吸/落丝板的下表面,进丝机构的进丝轮组对钢丝完成推送后该根钢丝必然还会有较长的一段(尾端部)尚未位于吸/落丝板的下表面,因此,还需要对吸附在吸/落丝板下表面的钢丝进行位置调整——首先,在上述的钢丝被进丝机构的进丝轮组推送的过程中,吸/落丝机构是处在最靠近进丝机构的位置,推送完毕后,吸/落丝机构由推拉气缸推至远端,此时挡丝板在挡丝气缸的带动下阻隔于吸/落丝板与进丝机构之间(在钢丝推送过程中挡丝板为非阻隔状态,以便让钢丝通过),挡丝板进入阻挡位后,吸/落丝机构又在推拉气缸的带动下回拉,以使吸/落丝板向挡丝板靠近,这样吸附于吸/落丝板下表面的钢丝的尾端部就会被挡丝板顶住,因此随着吸/落丝机构的回拉,这根钢丝就会向吸/落丝板的下表面推进(相对运动),从而实现钢丝在吸/落丝板下表面的位置调整,完成就位,最后,吸/落丝机构的载磁板在吸丝气缸的带动下与吸/落丝板分离,吸/落丝板暂时失去磁性,其下表面吸附的钢丝因自重而下落,下落的钢丝由吸/落丝板下方的两个落丝托板托接,为了防止钢丝掉落于落丝托板上时发生弹跳、偏移及抖动,落丝托板上装贴有落丝定位磁片,可确保下落的钢丝在接触落丝托板的瞬间被吸住而定位;吸/落丝机构落下这根钢丝后,其载磁板再次与吸/落丝板相合以使吸/落丝板的下表面带磁,同时挡丝板也撤出了阻挡位,吸/落丝板等待接取由进丝机构推送来的下一根钢丝;折弯装置的一次折弯机构位于送丝装置的吸/落丝板的下方,钢丝落在落丝托板上时,一次折弯机构已在其挺举机构的举升下就位,因此此时钢丝正好也处于一次折弯机构的两个折弯柱ⅰ的柱顶面上,两个夹丝推块ⅰ在各自夹丝气缸ⅰ的带动下压向各自对应的折弯柱ⅰ柱顶面上的圆柱形柱头ⅰ,从而将钢丝夹紧,然后,各90

°

折弯推块载装架ⅰ上的折弯推块ⅰ在各自推块气缸ⅰ的推动下贴近各自对应的柱头ⅰ,同时,各90

°

折弯推块载装架ⅰ在各自步进电机ⅱ的驱动下旋转,各折弯推块ⅰ迫使被夹住的钢丝绕柱头ⅰ发生弯折,由于钢丝具有一定的回弹性与韧性,为了使钢丝能够切实形成90

°

的折角,各90

°

折弯推块载装架ⅰ(包括折弯推块ⅰ)实际旋转的角度大于90

°

,钢丝的两端向内侧对向发生大于90

°

的弯折后,

各90

°

折弯推块载装架ⅰ在各自步进电机ⅱ的驱动下回转复位,钢丝两端开始回弹,此时各90

°

折弯推块载装架ⅰ上由校正气缸带动的钢丝折弯校正拨片也分别向外侧方向回拨钢丝两端,辅助并确保钢丝两端回弹至形成90

°

折角的状态,从而使钢丝呈“匚”形,至此,钢丝的第一次折弯完成;第一次折弯完成的同时,一次折弯机构在其挺举机构的作用下回落复位,以恢复与二次折弯机构高度齐平的状态,二次折弯机构在同步带ⅰ的拉动下沿直线轴承ⅳ移向一次折弯机构以前来接取一次折弯机构上的“匚”形钢丝,当一次折弯机构上的“匚”形钢丝的两边分别进入二次折弯机构的柱头ⅱ与夹丝推块ⅱ之间时,夹丝推块ⅱ在夹丝气缸ⅱ的带动下夹紧钢丝,而一次折弯机构的两个夹丝推块ⅰ则松开钢丝且与此同时两个抬丝架在各自抬丝气缸的带动下将“匚”形钢丝的后部抬起以使“匚”钢丝不会勾套住一次折弯机构的两个柱头ⅰ,二次折弯机构接取到“匚”形钢丝后,二次折弯机构的各90

°

折弯推块载装架ⅱ上的折弯推块ⅱ在各自推块气缸ⅱ的推动下贴近各自对应的柱头ⅱ,同时,各90

°

折弯推块载装架ⅱ在各自步进电机ⅳ的驱动下旋转,各折弯推块ⅱ迫使钢丝两端绕柱头ⅱ发生弯折,使之形成90

°

折角,钢丝的两端被折弯推块ⅱ推至定位抬丝块上并被定位抬丝块吸住定位,从而使钢丝从一次折弯后形成的“匚”形变成“口”形,至此,钢丝的第二次折弯完成,同时,定位抬丝块在抬丝气缸的带动下将所吸附的钢丝两端抬升,以便于移送装置的气动夹具对钢丝两端进行夹取;钢丝在二次折弯机构上完成二次折弯的同时,也被二次折弯机构运送到了移送装置的正下方,由移送装置对二次折弯机构上的钢丝进行夹取并移送至包扣装置处进行钢丝端头的包扣工序,移送装置在夹取二次折弯机构上的钢丝时,二次折弯机构的夹丝推块ⅱ会自行松开,移送装置的工作原理与方式较为简单:在步进电机

ⅴ

的驱动下,悬架ⅱ的作用就是带动悬架ⅲ从而带动气动夹具(气动夹具为市面所售的一种由气缸控制一对夹片开合的普通夹具,为广泛应用的现有技术产品,在此不再赘述)做上下位移运动,在步进电机ⅵ的驱动下,悬架ⅲ的作用就是带动气动夹具做水平位移运动,气动夹具夹取二次折弯机构上的钢丝,而后将钢丝移向包扣装置;移送装置上的接近传感器ⅰ、接近传感器ⅱ实时检测悬架ⅱ、悬架ⅲ的移动工位,为编程控制器输送信号,以控制步进电机

ⅴ

与步进电机ⅵ的启动与停顿、步进电机ⅵ的反转,以及气动夹具的开合等,从而连贯完成对钢丝的夹取、移送过程;经过二次折弯工序的钢丝,已形成“口”形,其两个端头相对,移送装置的气动夹具将“口”形钢丝的两个端头部分别卡入包扣装置的扣槽座两侧的钢丝定位槽座的槽内以实现冲扣前的钢丝定位,而钢丝的两个端头则进入扣槽座槽内已就位的丝扣中(丝扣为轴向横截面呈u形的条形金属件),若钢丝定位槽座上的接近开关检测到钢丝就位正常,则指令给编程控制器以启动带动冲扣头的气缸或电动推杆,令冲扣头下压,对扣槽座槽内的丝扣进行挤压,从而令丝扣将钢丝的两个端头包封住,以确保其不会分开,即完成了钢丝的包扣;而丝扣在扣槽座槽内的就位是这样来实现的:众多的丝扣被放置于振动盘给料器(振动盘给料器是市面所售的一种通过振动将无序工件自动有序定向排列整齐并准确输送的送料器,为现有技术产品,在此不再赘述,其广泛应用于电子、五金、塑胶等等各个行业,振动盘给料器具有振动料盘,振动料盘内沿设有螺旋送料轨道)内,由振动盘给料器将丝扣依次排列缓缓推送入与之对接的丝扣输送槽中,丝扣输送槽的槽形是根据丝扣的形状对应设计的,丝扣在丝扣输送槽内缓缓行进时因受槽形的限制影响而自动完成姿态调整(即丝扣的

开口水平朝上),当位于行进队列最前端的丝扣被推送至丝扣输送槽末端时将被丝扣输送槽末端附近的光电开关探测到,于是磁吸头将在竖直推送气缸的带动下下行“吸取”该丝扣,抬升后又在水平推送气缸的带动下前移至扣槽座上方,磁吸头再次下行时其底面所吸附的丝扣将正好进入扣槽座的丝扣槽内,而后磁吸头在水平推送气缸的带动下后退一段行程,在这段行程中磁吸头暂未抬升,直至处于扣槽座丝扣槽内的丝扣因被限位不能再跟随吸附于磁吸头底面而留在丝扣槽内时,磁吸头才会抬升并继续退回(即丝扣与磁吸头的分离方式,简言之,即磁吸头底面所吸附的丝扣被扣槽座“刮落”至扣槽座的丝扣槽内),暂停于丝扣输送槽的末端上方,为再次“吸取”丝扣做好准备;当冲扣头完成一次压扣后,扣槽座两侧的两个顶出片在顶出气缸的带动下迅速升起,将已经包封了丝扣的钢丝端头从扣槽座的丝扣槽内顶出,此时这根钢丝的包扣工序就完成了;在顶出片将该钢丝的包扣端头从扣槽座的丝扣槽内顶出的同时,移送装置上夹住钢丝的气动夹具也打开了,因此该“口”形钢丝在自重及顶出片所给的单侧“顶出力”的作用下,将会正好吊挂在集丝出丝装置的邻近顶出片的一对挂丝架上,当挂丝架收集的“口”形钢丝已较多时,可通过启动翻转杠气缸令翻转杠带动挂丝架翻转,挂丝架下翻后,其上所吊挂的钢丝尽数滑落至挂丝架下方的盛料斗内,挂丝架复位,当盛料斗收集的钢丝已较多时,可通过启动推斗气缸令盛料斗沿其底部的直线轴承移至机架外侧,以方便工人安全取出加工好的钢丝。

6.进一步地说,一次折弯机构的承托架ⅰ底部的挺举机构也可以直接采用气缸或电动推杆,该气缸或电动推杆由所述的编程控制器控制运行。

7.考虑到在加工一些较长的钢丝时,钢丝经一次折弯后两个边部仍然较长,边部会因自重与自身韧性而会发生弯坠变形,不利于后续二次折弯机构的对接接取,因此,在所述一次折弯机构的承托架ⅰ上设置有辅助托丝架,辅助托丝架可以起到承托钢丝边部的作用,使钢丝边部基本不会发生因过长而引起弯坠变形的情况。

8.二次折弯机构在接取一次折弯机构上的“匚”形钢丝时,由于钢丝具有一定的弹性,夹丝推块ⅱ在夹压钢丝的时候可能会导致钢丝两端发生一定幅度的抖动,不利于钢丝的定位与折弯工序,因此,在二次折弯机构的两个承托子架ⅱ上均设置有钢丝防抖定位挡杆,各钢丝防抖定位挡杆的一端垂直固接于各自的起伏转轴,各起伏转轴的两端通过轴承或轴套定位于承托子架ⅱ,各起伏转轴的一端均固接有推转连杆,推转连杆与各自的挡杆气缸的推杆端铰接,挡杆气缸的缸底座铰接于承托子架ⅱ,挡杆气缸由所述的编程控制器控制运行。在二次折弯机构的夹丝推块ⅱ夹压钢丝的同时,两根钢丝防抖定位挡杆在各自挡杆气缸的带动下立起(垂直于水平面),与发生抖动的钢丝两端接触,阻挡、减缓其抖动力,从而使钢丝两端尽快止振、定位,钢丝两端止振定位后两根钢丝防抖定位挡杆又立即在各自挡杆气缸的带动下倒伏,为90

°

折弯推块载装架ⅱ让行。

9.为了方便悬架ⅰ在机架上的调节与定位,移送装置的悬架ⅰ通过滑轨和/或滚轮架设在机架上,并配有锁定销或锁紧螺钉。

10.钢丝在包扣装置上完成端头的包扣工序,被包扣装置的顶出片顶出的同时,移送装置上夹住钢丝的气动夹具打开以令钢丝自落,考虑到如果仅靠钢丝的自重作用,“口”形钢丝在向集丝出丝装置的挂丝架上“吊挂”的动作过程可能会出现偏差,为了杜绝可能出现的动作偏差,确保钢丝“吊挂”动作的可靠性、稳定性及快速性,在移送装置的悬架ⅰ上还设

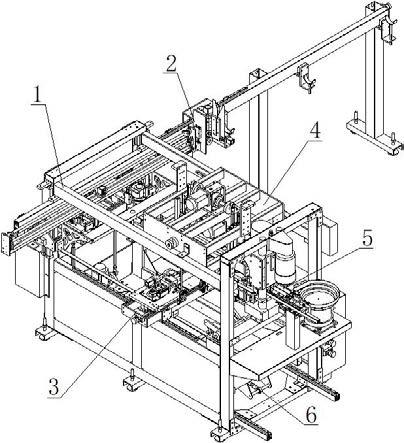

6上安装有步进电机ⅵ4-9、同步带轮组4-10,同步带轮组4-10包含同步带ⅱ4-10-1,同步带轮组4-10由步进电机ⅵ4-9驱动,所述的悬架ⅲ4-11与同步带ⅱ4-10-1固定连接,此外,在悬架ⅱ4-6上还设置有检测悬架ⅲ4-11移动工位的接近传感器ⅱ4-12;在悬架ⅲ4-11上安装有夹具安装架4-13,夹具安装架4-13上安装有气动夹具4-14;所述的步进电机

ⅴ

4-3、接近传感器ⅰ4-7、步进电机ⅵ4-9、接近传感器ⅱ4-12以及气动夹具4-14均由编程控制器统一控制运行;参见图25至图31,所述的包扣装置5具有安装于机架1的振动盘给料器5-1、丝扣输送槽5-2、放扣机构及冲扣机构,所述的丝扣输送槽5-2的头端对接振动盘给料器5-1的出料端,丝扣输送槽5-2的末端附近设有对准丝扣输送槽5-2的光电开关5-3,所述的放扣机构包括有水平支承滑轨5-4、竖直推送气缸5-5、水平推送气缸5-6,竖直推送气缸5-5安装于水平支承滑轨5-4并由水平推送气缸5-6整体带动,竖直推送气缸5-5的推杆朝下且推杆头端安装有磁吸头5-7,所述的冲扣机构包括有冲扣台5-8,冲扣台5-8上设有扣槽座5-9,扣槽座5-9的上表面形成有丝扣槽,扣槽座5-9的两侧对称设置有钢丝定位槽座5-10以及由顶出气缸5-12带动起落的顶出片5-11,在其中的一个钢丝定位槽座5-10上设有检测钢丝位置状况的接近开关5-13,扣槽座5-9的正上方设有由气缸或电动推杆带动的冲扣头5-14,冲扣头5-14与扣槽座5-9对应匹配;所述的光电开关5-3、竖直推送气缸5-5、水平推送气缸5-6、顶出气缸5-12、接近开关5-13以及带动冲扣头5-14的气缸或电动推杆均由编程控制器统一控制运行;参见图32至图34,所述的集丝出丝装置6包括有挂丝机构与料斗机构,挂丝机构具有翻转杠6-1,翻转杠6-1通过轴承水平设置于机架1,翻转杠6-1上设置有一对挂丝架6-2,挂丝架6-2邻近所述包扣装置5的扣槽座5-9两侧的顶出片5-11,翻转杠6-1通过与之固接的连杆6-3由翻转杠气缸6-4或电动推杆带动翻转;料斗机构具有位于挂丝架6-2下方的盛料斗6-5,盛料斗6-5底部通过直线轴承6-6安装于机架1,并由推斗气缸6-7或电动推杆带动移动。

16.该全自动钢丝折弯机的运行过程(工作方式)如下:一束钢丝被放置在料架2-1上的载丝托2-3上,各根钢丝的头端部因自重落入进丝机构的排落丝槽座2-5的排落丝通槽内,但排落丝通槽的槽宽仅与单根钢丝的直径相当,因此这些钢丝的头端部只能被迫以单列堆叠的方式在排落丝通槽内竖直排列(即一根叠压一根地排列且只有一列),又,排落丝槽座2-5底部与其下方的水平拨丝块2-6上表面的拨丝槽之间的间隙只能容纳一根钢丝卡入其中,因此水平拨丝块2-6在拨丝气缸2-7的带动下,每次只能拨动处于排落丝通槽内最底下的一根钢丝的头端部,使该根钢丝的头端部进入进丝轮组的压轮2-8与驱动轮2-9之间,而后压轮2-8在压轮气缸2-10的带动下与驱动轮2-9相配合夹住该根钢丝的头端部,随着驱动轮2-9在步进电机的驱动下转动,该根钢丝即被朝前向吸/落丝机构的吸/落丝板2-15的下表面推送,因推送过程中吸/落丝机构的载磁板2-16与吸/落丝板2-15为相合状态,因此此时吸/落丝板2-15带有磁性,钢丝在被推送的过程中将一直被吸附在吸/落丝板2-15的下表面;由于进丝机构与吸/落丝机构之间存在距离,钢丝不可能仅通过一次推送就被整根完全推送至吸/落丝板2-15的下表面,进丝机构的进丝轮组对钢丝完成推送后该根钢丝必然还会有较长的一段(尾端部)尚未位于吸/落丝板2-15的下表面,因此,还需要对吸附在吸/落丝板2-15下表面的钢丝进行位置调整——首先,在上

述的钢丝被进丝机构的进丝轮组推送的过程中,吸/落丝机构是处在最靠近进丝机构的位置,推送完毕后,吸/落丝机构由推拉气缸2-14推至远端,此时挡丝板2-11在挡丝气缸2-12的带动下阻隔于吸/落丝板2-15与进丝机构之间(在钢丝推送过程中挡丝板2-11为非阻隔状态,以便让钢丝通过),挡丝板2-11进入阻挡位后,吸/落丝机构又在推拉气缸2-14的带动下回拉,以使吸/落丝板2-15向挡丝板2-11靠近,这样吸附于吸/落丝板2-15下表面的钢丝的尾端部就会被挡丝板2-11顶住,因此随着吸/落丝机构的回拉,这根钢丝就会向吸/落丝板2-15的下表面推进(相对运动),从而实现钢丝在吸/落丝板2-15下表面的位置调整,完成就位,最后,吸/落丝机构的载磁板2-16在吸丝气缸2-18的带动下与吸/落丝板2-15分离,吸/落丝板2-15暂时失去磁性,其下表面吸附的钢丝因自重而下落,下落的钢丝由吸/落丝板2-15下方的两个落丝托板2-19托接,为了防止钢丝掉落于落丝托板2-19上时发生弹跳、偏移及抖动,落丝托板2-19上装贴有落丝定位磁片,可确保下落的钢丝在接触落丝托板2-19的瞬间被吸住而定位;吸/落丝机构落下这根钢丝后,其载磁板2-16再次与吸/落丝板2-15相合以使吸/落丝板2-15的下表面带磁,同时挡丝板2-11也撤出了阻挡位,吸/落丝板2-15等待接取由进丝机构推送来的下一根钢丝;折弯装置3的一次折弯机构3-1位于送丝装置2的吸/落丝板2-15的下方,钢丝落在落丝托板2-19上时,一次折弯机构3-1已在其挺举机构的举升下就位,因此此时钢丝正好也处于一次折弯机构3-1的两个折弯柱ⅰ3-1-5的柱顶面上,两个夹丝推块ⅰ3-1-7在各自夹丝气缸ⅰ3-1-8的带动下压向各自对应的折弯柱ⅰ3-1-5柱顶面上的圆柱形柱头ⅰ3-1-6,从而将钢丝夹紧,然后,各90

°

折弯推块载装架ⅰ3-1-9上的折弯推块ⅰ3-1-12在各自推块气缸ⅰ3-1-11的推动下贴近各自对应的柱头ⅰ3-1-6,同时,各90

°

折弯推块载装架ⅰ3-1-9在各自步进电机ⅱ3-1-13的驱动下旋转,各折弯推块ⅰ3-1-12迫使被夹住的钢丝绕柱头ⅰ3-1-6发生弯折,由于钢丝具有一定的回弹性与韧性,为了使钢丝能够切实形成90

°

的折角,各90

°

折弯推块载装架ⅰ3-1-9(包括折弯推块ⅰ3-1-12)实际旋转的角度大于90

°

,钢丝的两端向内侧对向发生大于90

°

的弯折后,各90

°

折弯推块载装架ⅰ3-1-9在各自步进电机ⅱ3-1-13的驱动下回转复位,钢丝两端开始回弹,此时各90

°

折弯推块载装架ⅰ3-1-9上由校正气缸3-1-15带动的钢丝折弯校正拨片3-1-14也分别向外侧方向回拨钢丝两端,辅助并确保钢丝两端回弹至形成90

°

折角的状态,从而使钢丝呈“匚”形,至此,钢丝的第一次折弯完成;第一次折弯完成的同时,一次折弯机构3-1在其挺举机构的作用下回落复位,以恢复与二次折弯机构3-2高度齐平的状态,二次折弯机构3-2在同步带ⅰ3-2-22的拉动下沿直线轴承ⅳ3-2-20移向一次折弯机构3-1以前来接取一次折弯机构3-1上的“匚”形钢丝,当一次折弯机构3-1上的“匚”形钢丝的两边分别进入二次折弯机构3-2的柱头ⅱ3-2-6与夹丝推块ⅱ3-2-7之间时,夹丝推块ⅱ3-2-7在夹丝气缸ⅱ3-2-8的带动下夹紧钢丝,而一次折弯机构3-1的两个夹丝推块ⅰ3-1-7则松开钢丝且与此同时两个抬丝架3-1-16在各自抬丝气缸3-1-17的带动下将“匚”形钢丝的后部抬起以使“匚”钢丝不会勾套住一次折弯机构3-1的两个柱头ⅰ3-1-6,二次折弯机构3-2接取到“匚”形钢丝后,二次折弯机构3-2的各90

°

折弯推块载装架ⅱ3-2-9上的折弯推块ⅱ3-2-12在各自推块气缸ⅱ3-2-11的推动下贴近各自对应的柱头ⅱ3-2-6,同时,各90

°

折弯推块载装架ⅱ3-2-9在各自步进电机ⅳ3-2-13的驱动下旋转,各折弯推块ⅱ3-2-12迫使钢丝两端绕柱头ⅱ3-2-6发生弯折,使之形成90

°

折角,钢丝的两端被折弯推块ⅱ3-2-12推至定位抬丝块3-2-14上并被定位抬丝块3-2-14吸住定位,从而使钢丝从一次折弯后形成的“匚”形变成“口”形,至此,钢丝的第二次折弯完成,同时,定位抬丝块3-2-14在抬丝气缸3-2-15的带动下将所吸附的钢丝两端抬升,以便于移送装置4的气动夹具4-14对钢丝两端进行夹取;钢丝在二次折弯机构3-2上完成二次折弯的同时,也被二次折弯机构3-2运送到了移送装置4的正下方,由移送装置4对二次折弯机构3-2上的钢丝进行夹取并移送至包扣装置5处进行钢丝端头的包扣工序,移送装置4在夹取二次折弯机构3-2上的钢丝时,二次折弯机构3-2的夹丝推块ⅱ3-2-7会自行松开,移送装置4的工作原理与方式较为简单:在步进电机

ⅴ

4-3的驱动下,悬架ⅱ4-6的作用就是带动悬架ⅲ4-11从而带动气动夹具4-14(气动夹具为市面所售的一种由气缸控制一对夹片开合的普通夹具,为广泛应用的现有技术产品,在此不再赘述)做上下位移运动,在步进电机ⅵ4-9的驱动下,悬架ⅲ4-11的作用就是带动气动夹具4-14做水平位移运动,气动夹具4-14夹取二次折弯机构3-2上的钢丝,而后将钢丝移向包扣装置5;移送装置4上的接近传感器ⅰ4-7、接近传感器ⅱ4-12实时检测悬架ⅱ4-6、悬架ⅲ4-11的移动工位,为编程控制器输送信号,以控制步进电机

ⅴ

4-3与步进电机ⅵ4-9的启动与停顿、步进电机ⅵ4-9的反转,以及气动夹具4-14的开合等,从而连贯完成对钢丝的夹取、移送过程;经过二次折弯工序的钢丝,已形成“口”形,其两个端头相对,移送装置4的气动夹具4-14将“口”形钢丝的两个端头部分别卡入包扣装置5的扣槽座5-9两侧的钢丝定位槽座5-10的槽内以实现冲扣前的钢丝定位,而钢丝的两个端头则进入扣槽座5-9槽内已就位的丝扣中(丝扣为轴向横截面呈u形的条形金属件),若钢丝定位槽座5-10上的接近开关5-13检测到钢丝就位正常,则指令给编程控制器以启动带动冲扣头5-14的气缸或电动推杆,令冲扣头5-14下压,对扣槽座5-9槽内的丝扣进行挤压,从而令丝扣将钢丝的两个端头包封住,以确保其不会分开,即完成了钢丝的包扣;而丝扣在扣槽座5-9槽内的就位是这样来实现的:众多的丝扣被放置于振动盘给料器5-1(振动盘给料器是市面所售的一种通过振动将无序工件自动有序定向排列整齐并准确输送的送料器,为现有技术产品,在此不再赘述,其广泛应用于电子、五金、塑胶等等各个行业,振动盘给料器具有振动料盘,振动料盘内沿设有螺旋送料轨道)内,由振动盘给料器5-1将丝扣依次排列缓缓推送入与之对接的丝扣输送槽5-2中,丝扣输送槽5-2的槽形是根据丝扣的形状对应设计的,丝扣在丝扣输送槽5-2内缓缓行进时因受槽形的限制影响而自动完成姿态调整(即丝扣的开口水平朝上),当位于行进队列最前端的丝扣被推送至丝扣输送槽5-2末端时将被丝扣输送槽5-2末端附近的光电开关5-3探测到,于是磁吸头5-7将在竖直推送气缸5-5的带动下下行“吸取”该丝扣,抬升后又在水平推送气缸5-6的带动下前移至扣槽座5-9上方,磁吸头5-7再次下行时其底面所吸附的丝扣将正好进入扣槽座5-9的丝扣槽内,而后磁吸头5-7在水平推送气缸5-6的带动下后退一段行程,在这段行程中磁吸头5-7暂未抬升,直至处于扣槽座5-9丝扣槽内的丝扣因被限位不能再跟随吸附于磁吸头5-7底面而留在丝扣槽内时,磁吸头5-7才会抬升并继续退回(即丝扣与磁吸头5-7的分离方式,简言之,即磁吸头5-7底面所吸附的丝扣被扣槽座5-9“刮落”至扣槽座5-9的丝扣槽内),暂停于丝扣输送槽5-2的末端上方,为再次“吸取”丝扣做好准备;当冲扣头5-14完成一次压扣后,扣槽座5-9两侧的两个顶出片5-11在顶出气缸5-12的带动下迅速升起,将已经包封了丝扣的钢丝端头从扣槽座5-9的丝扣槽内顶出,此时这根钢丝的包扣工序就完成了;

在顶出片5-11将该钢丝的包扣端头从扣槽座5-9的丝扣槽内顶出的同时,移送装置4上夹住钢丝的气动夹具4-14也打开了,因此该“口”形钢丝在自重及顶出片5-11所给的单侧“顶出力”的作用下,将会正好吊挂在集丝出丝装置6的邻近顶出片5-11的一对挂丝架6-2上,当挂丝架6-2收集的“口”形钢丝已较多时,可通过启动翻转杠气缸6-4令翻转杠6-1带动挂丝架6-2翻转,挂丝架6-2下翻后,其上所吊挂的钢丝尽数滑落至挂丝架6-2下方的盛料斗6-5内,挂丝架6-2复位,当盛料斗6-5收集的钢丝已较多时,可通过启动推斗气缸6-7令盛料斗6-5沿其底部的直线轴承6-6移至机架1外侧,以方便工人安全取出加工好的钢丝。

17.一次折弯机构3-1的承托架ⅰ3-1-1底部的挺举机构也可以直接采用气缸或电动推杆,该气缸或电动推杆由所述的编程控制器控制运行。

18.考虑到在加工一些较长的钢丝时,钢丝经一次折弯后两个边部仍然较长,边部会因自重与自身韧性而会发生弯坠变形,不利于后续二次折弯机构3-2的对接接取,因此,在所述一次折弯机构3-1的承托架ⅰ3-1-1上设置有辅助托丝架3-1-22,辅助托丝架3-1-22可以起到承托钢丝边部的作用,使钢丝边部基本不会发生因过长而引起弯坠变形的情况。

19.二次折弯机构3-2在接取一次折弯机构3-1上的“匚”形钢丝时,由于钢丝具有一定的弹性,夹丝推块ⅱ3-2-7在夹压钢丝的时候可能会导致钢丝两端发生一定幅度的抖动,不利于钢丝的定位与折弯工序,因此,在二次折弯机构3-2的两个承托子架ⅱ3-2-4上均设置有钢丝防抖定位挡杆3-2-16,各钢丝防抖定位挡杆3-2-16的一端垂直固接于各自的起伏转轴3-2-17,各起伏转轴3-2-17的两端通过轴承或轴套定位于承托子架ⅱ3-2-4,各起伏转轴3-2-17的一端均固接有推转连杆3-2-18,推转连杆3-2-18与各自的挡杆气缸3-2-19的推杆端铰接,挡杆气缸3-2-19的缸底座铰接于承托子架ⅱ3-2-4,挡杆气缸3-2-19由所述的编程控制器控制运行。在二次折弯机构3-2的夹丝推块ⅱ3-2-7夹压钢丝的同时,两根钢丝防抖定位挡杆3-2-16在各自挡杆气缸3-2-19的带动下立起(垂直于水平面),与发生抖动的钢丝两端接触,阻挡、减缓其抖动力,从而使钢丝两端尽快止振、定位,钢丝两端止振定位后两根钢丝防抖定位挡杆3-2-16又立即在各自挡杆气缸3-2-19的带动下倒伏,为90

°

折弯推块载装架ⅱ3-2-9让行。

20.为了方便悬架ⅰ4-1在机架1上的调节与定位,移送装置4的悬架ⅰ4-1通过滑轨和/或滚轮架设在机架1上,并配有锁定销或锁紧螺钉。

21.钢丝在包扣装置5上完成端头的包扣工序,被包扣装置5的顶出片5-11顶出的同时,移送装置4上夹住钢丝的气动夹具4-14打开以令钢丝自落,考虑到如果仅靠钢丝的自重作用,“口”形钢丝在向集丝出丝装置6的挂丝架6-2上“吊挂”的动作过程可能会出现偏差,为了杜绝可能出现的动作偏差,确保钢丝“吊挂”动作的可靠性、稳定性及快速性,在移送装置4的悬架ⅰ4-1上还设置有一对辅助落丝推片4-15,各辅助落丝推片4-15由各自的推片气缸4-16带动,推片气缸4-16由所述的编程控制器控制运行,这样,当气动夹具4-14松开钢丝的同时,辅助落丝推片4-15向下快速推压钢丝,配合顶出片5-11对钢丝的单侧“顶出力”作用,“口”形钢丝即可顺势稳定而快速地吊挂在挂丝架6-2上,辅助落丝推片4-15完成推丝动作后向上缩回复位,等待执行下一次动作。

22.另外还需要指出的是,本机中移送装置4的悬架ⅱ4-6的上下移动以及悬架ⅲ4-11的水平移动,均是以步进电机作为驱动力来完成的,实际也可以通过气缸驱动机构来实现,只需在本技术所述方案的基础上,将步进电机驱动机构替换为气缸驱动机构即可。

23.上述实施例仅用于解释说明本发明,而非对本发明权利保护的限定,凡是在本发明本质方案的基础上进行的任何非实质性的改动,均应落入本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。