1.本发明涉及为了在非活性气体气氛中或真空中不使用焊剂地对铝材进行硬钎焊而使用的铝合金硬钎焊板。

背景技术:

2.作为铝制的换热器、机械用构件等具有多个细小接合部的制品的接合方法,广泛使用硬钎焊接合。为了将铝材(包括铝合金材)进行硬钎焊接合,必须将覆盖表面的氧化覆膜破坏,并使熔融的钎料与母材或同样地熔融的钎料接触。为了破坏铝材的氧化覆膜,大致有使用焊剂的方法和在真空中加热的方法,均已实用化。

3.硬钎焊接合的应用范围遍及多个领域。作为通过硬钎焊接合而制造的最具代表性的制品,有汽车用换热器。散热器、加热器、冷凝器、蒸发器等汽车用换热器绝大多数为铝制,其绝大多数通过硬钎焊接合来制造。其中,涂布非腐蚀性焊剂并在氮气中加热的方法目前占据半壁江山。

4.但是,对于焊剂硬钎焊法而言,焊剂费用和涂布焊剂的工序所需的费用高昂,其成为换热器制造成本增加的主要原因。还有通过真空硬钎焊来制造换热器的方法,但真空硬钎焊法的加热炉的设备费用和养护费用高,在生产率、硬钎焊的稳定性方面也存在问题,因此,在氮气炉中不使用焊剂地进行硬钎焊接合的需求提高。

5.为了满足该需求,作为通过在硬钎焊加热过程中使mg向钎料扩散而能够在非活性气体气氛中不使用焊剂地进行硬钎焊接合的方法,例如,专利文献1提出了使添加至芯材料中的mg向钎料中扩散的方法,并公开了:其在制造包层材料时、硬钎焊加热过程中防止钎料表面形成氧化覆膜,从而使mg有效地用于破坏钎料表面的氧化覆膜。

6.另外,例如,专利文献2中提出了在含有li的钎料与含有mg的芯材之间设置中间材料,并使该中间材料中含有mg的方法,并公开了:利用添加至钎料中的li和添加至芯材、中间材料中的mg,在硬钎焊加热过程中破坏钎料表面的氧化覆膜,在非活性气体气氛中不使用焊剂即可进行硬钎焊。

7.另一方面,专利文献3中公开了:向钎料中也添加mg,在氧浓度低于大气中的氧浓度的气氛中进行中间退火、最终退火,并且在同一气氛中冷却至200℃以下,将硬钎焊前的表面氧化覆膜厚度控制在以下,从而使mg有效地用于破坏钎料表面的氧化覆膜。

8.另外,专利文献4和5中公开了通过对钎料中所含的si颗粒的圆当量直径和数量加以限制,并且使钎料与硬钎焊对象部件接触密合,从而获得良好的无焊剂硬钎焊性。

9.现有技术文献

10.专利文献

11.专利文献1:日本特开2004-358519号公报

12.专利文献2:日本特开2014-233552号公报

13.专利文献3:日本特开2013-215797号公报

14.专利文献4:日本专利第4547032号公报

15.专利文献5:日本特开2012-55895号公报

技术实现要素:

16.发明要解决的问题

17.然而,在使添加至芯材中的mg向钎料中扩散的方法中,需要确保芯材的固相线温度在硬钎焊温度以上,因此,能够向芯材中添加的mg量有限,有时无法添加足以在硬钎焊时破坏氧化覆膜的mg量,无法确保良好的硬钎焊性。

18.进而,即便对芯材的mg量加以限制,在芯材的晶粒直径小的情况下也存在如下问题:在硬钎焊中因钎料中的si向芯材的扩散变得显著而导致芯材熔融,或者,在实施了冲压加工等时的低加工部处在硬钎焊中残留亚晶粒,钎料中的si向芯材的扩散变得显著而导致芯材熔融等,无法维持换热器的形状。

19.另外,在含有li的钎料与含有mg的芯材之间设置中间材料,且使该中间材料中含有mg的方法中,通过设置中间材料,虽然向中间材料中添加的mg的量不再受制约,但存在如下担心:例如,在钎料厚的情况、在硬钎焊时的升温速度快的条件等情况下不会充分发生mg的扩散,得不到充分的覆膜破坏效果。

20.另一方面,在钎料中也添加mg时,在需要中间退火、最终退火的管理的基础上,在硬钎焊加热过程中,添加到钎料中的mg向钎料表面扩散,同时形成mgo的氧化覆膜,该氧化覆膜形成量多时,存在硬钎焊性降低的问题。

21.另外,在对钎料中所含的si颗粒的圆当量直径和数量加以限制,并且使钎料与硬钎焊对象部件接触密合的情况下,在接触密合部和例如超过0.3μm的微小间隙混合存在的极其普遍的接合接头中,存在硬钎焊性降低的问题。

22.因此,本发明的目的在于,提供如下的铝合金硬钎焊板,其在氮气气氛等非活性气体气氛中或真空中不使用焊剂地对铝材进行硬钎焊的情况下,在硬钎焊加热过程中,抑制芯材的mg扩散至钎料表面,并且在钎料含有mg的情况下,抑制芯材的mg和钎料的mg扩散至钎料表面,同时在钎料开始熔融后,添加至钎料中的mg和从芯材扩散至钎料中的mg在熔融焊料中充分溶出,钎料表面的氧化覆膜被有效地破坏,且在硬钎焊加热过程中抑制钎料中的si向芯材扩散,实现优异的硬钎焊性。

23.用于解决问题的方案

24.上述课题通过以下的本发明来解决。

25.即,本发明(1)提供一种铝合金硬钎焊板,其特征在于,其是用于在非活性气体气氛中或真空中的铝材的硬钎焊的铝合金硬钎焊板,

26.其为按照钎料/中间材料/芯材/钎料的顺序层叠的四层材料,

27.该中间材料由如下的铝合金形成,所述铝合金含有0.40~6.00质量%的mg、余量为铝和不可避免的杂质,该中间材料的晶粒直径为20~300μm,

28.该芯材由如下的铝合金形成,所述铝合金含有0.20~2.00质量%的mg、还含有选自1.80质量%以下的mn、1.50质量%以下的si、1.00质量%以下的fe、1.2质量%以下的cu、0.30质量%以下的ti、0.30质量%以下的zr和0.30质量%以下的cr中的任意1种或2种以上、余量为铝和不可避免的杂质,该芯材的晶粒直径为20~300μm,

29.该钎料由如下的铝合金形成,所述铝合金含有4.00~13.00质量%的si、还含有选

自2.00质量%以下的mn、0.30质量%以下的ti、0.30质量%以下的zr和0.30质量%以下的cr中的任意1种或2种以上、余量为铝和不可避免的杂质,

30.在下垂型流动性试验中,施加5%的形变后的流动系数ka相对于施加形变前的流动系数kb之比α(α=ka/kb)为0.55以上。

31.另外,本发明(2)提供根据(1)的铝合金硬钎焊板,其特征在于,所述中间材料还含有8.00质量%以下的zn。

32.另外,本发明(3)提供根据(1)或(2)中任一项的铝合金硬钎焊板,其特征在于,所述中间材料还含有选自2.00质量%以下的mn、1.20质量%以下的cu、0.30质量%以下的cr和0.30质量%以下的zr中的任意1种或2种以上,且mn、cr和zr的总含量为0.10质量%以上。

33.另外,本发明(4)提供根据(1)~(3)中任一项的铝合金硬钎焊板,其特征在于,所述钎料还含有1.00质量%以下的bi。

34.另外,本发明(5)提供根据(1)~(4)中任一项的铝合金硬钎焊板,其特征在于,所述钎料还含有选自0.050质量%以下的na、0.050质量%以下的sr和0.050质量%以下的sb中的任意1种或2种以上。

35.另外,本发明(6)提供根据(1)~(5)中任一项的铝合金硬钎焊板,其特征在于,所述钎料还含有2.00质量%以下的mg。

36.另外,本发明(7)提供根据(1)~(6)中任一项的铝合金硬钎焊板,其特征在于,所述钎料还含有选自8.00质量%以下的zn、0.100质量%以下的in、0.100质量%以下的sn和4.0质量%以下的cu中的任意1种或2种以上。

37.另外,本发明(8)提供根据(1)~(7)中任一项的铝合金硬钎焊板,其特征在于,所述中间材料还含有13.00质量%以下的si。

38.另外,本发明(9)提供根据(1)~(8)中任一项的铝合金硬钎焊板,其特征在于,所述中间材料还含有1.00质量%以下的bi。

39.另外,本发明(10)提供根据(1)~(9)中任一项的铝合金硬钎焊板,其特征在于,所述中间材料还含有0.100质量%以下的in和0.100质量%以下的sn中的任意1种或2种。

40.另外,本发明(11)提供根据(1)~(10)中任一项的铝合金硬钎焊板,其特征在于,所述中间材料还含有1.00质量%以下的fe。

41.另外,本发明(12)提供根据(1)~(11)中任一项的铝合金硬钎焊板,其特征在于,所述钎料还含有1.00质量%以下的fe。

42.另外,本发明(13)提供一种铝合金硬钎焊板,其特征在于,其是用于在非活性气体气氛中或真空中的铝材的硬钎焊的铝合金硬钎焊板,

43.其为按照钎料/中间材料/芯材/中间材料/钎料的顺序层叠的五层材料,

44.该中间材料由如下的铝合金形成,所述铝合金含有0.40~6.00质量%的mg、余量为铝和不可避免的杂质,该中间材料的晶粒直径为20~300μm,

45.该芯材由如下的铝合金形成,所述铝合金含有0.20~2.00质量%的mg、还含有选自1.80质量%以下的mn、1.50质量%以下的si、1.00质量%以下的fe、1.20质量%以下的cu、0.30质量%以下的ti、0.30质量%以下的zr和0.30质量%以下的cr中的任意1种或2种以上、余量为铝和不可避免的杂质,该芯材的晶粒直径为20~300μm,

46.该钎料由如下的铝合金形成,所述铝合金含有4.00~13.00质量%的si、还含有选

自2.00质量%以下的mn、0.30质量%以下的ti、0.30质量%以下的zr和0.30质量%以下的cr中的任意1种或2种以上、余量为铝和不可避免的杂质,

47.在下垂型流动性试验中,施加5%的形变后的流动系数ka相对于施加形变前的流动系数kb之比α(α=ka/kb)为0.55以上。

48.另外,本发明(14)提供根据(13)的铝合金硬钎焊板,其特征在于,所述中间材料还含有8.00质量%以下的zn。

49.另外,本发明(15)提供根据(13)或(14)中任一项的铝合金硬钎焊板,其特征在于,所述中间材料还含有选自2.00质量%以下的mn、1.20质量%以下的cu、0.30质量%以下的cr和0.30质量%以下的zr中的任意1种或2种以上,且mn、cr和zr的总含量为0.10质量%以上。

50.另外,本发明(16)提供根据(13)~(15)中任一项的铝合金硬钎焊板,其特征在于,所述钎料还含有1.00质量%以下的bi。

51.另外,本发明(17)提供根据(13)~(16)中任一项的铝合金硬钎焊板,其特征在于,所述钎料还含有选自0.050质量%以下的na、0.050质量%以下的sr和0.050质量%以下的sb中的任意1种或2种以上。

52.另外,本发明(18)提供根据(13)~(17)中任一项的铝合金硬钎焊板,其特征在于,所述钎料还含有2.00质量%以下的mg。

53.另外,本发明(19)提供根据(13)~(18)中任一项的铝合金硬钎焊板,其特征在于,所述钎料还含有选自8.00质量%以下的zn、0.100质量%以下的in、0.100质量%以下的sn和4.00质量%以下的cu中的任意1种或2种以上。

54.另外,本发明(20)提供根据(13)~(19)中任一项的铝合金硬钎焊板,其特征在于,所述中间材料还含有13.00质量%以下的si。

55.另外,本发明(21)提供根据(13)~(20)中任一项的铝合金硬钎焊板,其特征在于,所述中间材料还含有1.00质量%以下的bi。

56.另外,本发明(22)提供根据(13)~(21)中任一项的铝合金硬钎焊板,其特征在于,所述中间材料还含有0.100质量%以下的in和0.100质量%以下的sn中的任意1种或2种。

57.另外,本发明(23)提供根据(13)~(22)中任一项的铝合金硬钎焊板,其特征在于,所述中间材料还含有1.00质量%以下的fe。

58.另外,本发明(24)提供根据(13)~(23)中任一项的铝合金硬钎焊板,其特征在于,所述钎料还含有1.00质量%以下的fe。

59.另外,本发明(25)提供一种(1)~(12)中任一项所述的铝合金硬钎焊板的制造方法,其特征在于,通过对按照钎料用铸锭/中间材料用铸锭/芯材用铸锭/钎料用铸锭的顺序层叠的层叠物至少进行如下步骤来得到铝合金硬钎焊板:热加工;冷加工;在冷加工中的轧制的道次之间的1次以上的中间退火;以及在最后的冷加工的道次后的最终退火,

60.该中间材料用铸锭由如下的铝合金形成,所述铝合金含有0.40~6.00质量%的mg、余量为铝和不可避免的杂质,

61.该芯材用铸锭由如下的铝合金形成,所述铝合金含有0.20~2.00质量%的mg、还含有选自1.80质量%以下的mn、1.50质量%以下的si、1.0质量%以下的fe、1.20质量%以下的cu、0.30质量%以下的ti、0.30质量%以下的zr和0.30质量%以下的cr中的任意1种或

2种以上、余量为铝和不可避免的杂质,

62.该钎料用铸锭由如下的铝合金形成,所述铝合金含有4.00~13.00质量%的si、余量为铝和不可避免的杂质,

63.该最终退火前的板厚tb相对于该中间退火之中的最后的中间退火后的板厚ta的加工度(加工度=((t

a-tb)/ta)

×

100)为20~70%。

64.另外,本发明(26)提供根据(25)的铝合金硬钎焊板的制造方法,其特征在于,所述中间材料用铸锭还含有8.00质量%以下的zn。

65.另外,本发明(27)提供根据(25)或(26)中任一项的铝合金硬钎焊板的制造方法,其特征在于,所述中间材料用铸锭还含有选自2.00质量%以下的mn、1.20质量%以下的cu、0.30质量%以下的cr和0.30质量%以下的zr中的任意1种或2种以上,且mn、cr和zr的总含量为0.10质量%以上。

66.另外,本发明(28)提供根据(25)~(27)中任一项的铝合金硬钎焊板的制造方法,其特征在于,所述钎料用铸锭还含有1.00质量%以下的bi。

67.另外,本发明(29)提供根据(25)~(28)中任一项的铝合金硬钎焊板的制造方法,其特征在于,所述钎料用铸锭还含有选自0.050质量%以下的na、0.050质量%以下的sr和0.050质量%以下的sb中的任意1种或2种以上。

68.另外,本发明(30)提供根据(25)~(29)中任一项的铝合金硬钎焊板的制造方法,其特征在于,所述钎料用铸锭还含有2.00质量%以下的mg。

69.另外,本发明(31)提供根据(25)~(30)中任一项的铝合金硬钎焊板的制造方法,其特征在于,所述钎料用铸锭还含有选自8.00质量%以下的zn、0.100质量%以下的in、0.100质量%以下的sn和4.00质量%以下的cu中的任意1种或2种以上。

70.另外,本发明(32)提供根据(25)~(31)中任一项的铝合金硬钎焊板的制造方法,其特征在于,所述中间材料用铸锭还含有13.00质量%以下的si。

71.另外,本发明(33)提供根据(25)~(32)中任一项的铝合金硬钎焊板的制造方法,其特征在于,所述中间材料用铸锭还含有1.00质量%以下的bi。

72.另外,本发明(34)提供根据(25)~(33)中任一项所述的铝合金硬钎焊板的制造方法,其特征在于,所述中间材料用铸锭还含有0.100质量%以下的in和0.100质量%以下的sn中的任意1种或2种。

73.另外,本发明(35)提供根据(25)~(34)中任一项的铝合金硬钎焊板的制造方法,其特征在于,所述中间用铸锭还含有1.00质量%以下的fe。

74.另外,本发明(36)提供根据(25)~(35)中任一项的铝合金硬钎焊板的制造方法,其特征在于,所述钎料用铸锭还含有1.00质量%以下的fe。

75.另外,本发明(37)提供根据(13)~(24)中任一项的铝合金硬钎焊板的制造方法,其特征在于,通过对按照钎料用铸锭/中间材料用铸锭/芯材用铸锭/中间材料用铸锭/钎料用铸锭的顺序层叠的层叠物至少进行如下步骤来得到铝合金硬钎焊板:热加工;冷加工;在冷加工中的轧制的道次之间的1次以上的中间退火;以及在最后的冷加工的道次后的最终退火,

76.该中间材料用铸锭由如下的铝合金形成,所述铝合金含有0.40~6.00质量%的mg、余量为铝和不可避免的杂质,

77.该芯材用铸锭由如下的铝合金形成,所述铝合金含有0.20~2.00质量%的mg、还含有选自1.80质量%以下的mn、1.50质量%以下的si、1.00质量%以下的fe、1.20质量%以下的cu、0.30质量%以下的ti、0.30质量%以下的zr和0.30质量%以下的cr中的任意1种或2种以上、余量为铝和不可避免的杂质,

78.该钎料用铸锭由如下的铝合金形成,所述铝合金含有4.00~13.00质量%的si、还含有选自2.00质量%以下的mn、0.30质量%以下的ti、0.30质量%以下的zr和0.30质量%以下的cr中的任意1种或2种以上、余量为铝和不可避免的杂质,

79.该最终退火前的板厚tb相对于该中间退火之中的最后的中间退火后的板厚ta的加工度(加工度=((t

a-tb)/ta)

×

100)为20~70%。

80.另外,本发明(38)提供根据(37)的铝合金硬钎焊板的制造方法,其特征在于,所述中间材料用铸锭还含有8.00质量%以下的zn。

81.另外,本发明(39)提供根据(37)或(38)中任一项的铝合金硬钎焊板的制造方法,其特征在于,所述中间材料用铸锭还含有选自2.00质量%以下的mn、1.20质量%以下的cu、0.30质量%以下的cr和0.30质量%以下的zr中的任意1种或2种以上,且mn、cr和zr的总含量为0.10质量%以上。

82.另外,本发明(40)提供根据(37)~(39)中任一项所述的铝合金硬钎焊板的制造方法,其特征在于,所述钎料用铸锭还含有1.00质量%以下的bi。

83.另外,本发明(41)提供根据(37)~(40)中任一项的铝合金硬钎焊板的制造方法,其特征在于,所述钎料用铸锭还含有选自0.050质量%以下的na、0.050质量%以下的sr和0.050质量%以下的sb中的任意1种或2种以上。

84.另外,本发明(42)提供根据(37)~(41)中任一项的铝合金硬钎焊板的制造方法,其特征在于,所述钎料用铸锭还含有2.00质量%以下的mg。

85.另外,本发明(43)提供根据(37)~(42)中任一项所述的铝合金硬钎焊板的制造方法,其特征在于,所述钎料用铸锭还含有选自8.00质量%以下的zn、0.100质量%以下的in、0.100质量%以下的sn和4.00质量%以下的cu中的任意1种或2种以上。

86.另外,本发明(44)提供根据(37)~(43)中任一项的铝合金硬钎焊板的制造方法,其特征在于,所述中间材料用铸锭还含有13.00质量%以下的si。

87.另外,本发明(45)提供根据(37)~(44)中任一项的铝合金硬钎焊板的制造方法,其特征在于,所述中间材料用铸锭还含有1.00质量%以下的bi。

88.另外,本发明(46)提供根据(37)~(45)中任一项的铝合金硬钎焊板的制造方法,其特征在于,所述中间材料用铸锭还含有0.100质量%以下的in和0.100质量%以下的sn中的任意1种或2种。

89.另外,本发明(47)提供根据(37)~(46)中任一项的铝合金硬钎焊板的制造方法,其特征在于,所述中间用铸锭还含有1.00质量%以下的fe。

90.另外,本发明(48)提供根据(37)~(47)中任一项的铝合金硬钎焊板的制造方法,其特征在于,所述钎料用铸锭还含有1.00质量%以下的fe。

91.发明的效果

92.根据本发明,可提供如下的铝合金硬钎焊板,其在氮气气氛等非活性气体气氛中或真空中不使用焊剂地对铝材进行硬钎焊的情况下,在硬钎焊加热过程中,抑制芯材的mg

扩散至钎料表面,并且在钎料含有mg的情况下,抑制芯材的mg和钎料的mg扩散至钎料表面,同时在钎料开始熔融后,添加至钎料中的mg和从芯材扩散至钎料中的mg在熔融焊料中充分溶出,钎料表面的氧化覆膜被有效地破坏,且在硬钎焊加热过程中抑制钎料中的si向芯材扩散,实现优异的硬钎焊性。

附图说明

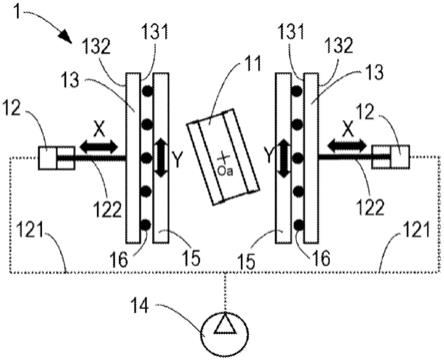

93.图1为示出实施例中制作的微芯的图。

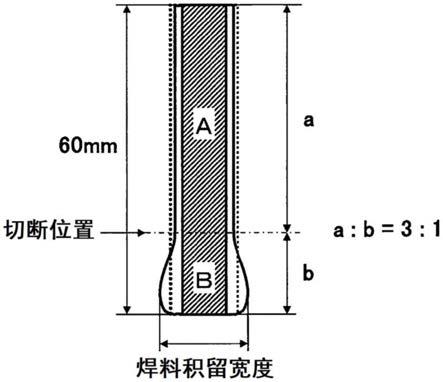

94.图2为示出本发明的第一方式的铝合金硬钎焊板和本发明的第二方式的铝合金硬钎焊板在下垂型流动性试验中加热后的状况的图。

具体实施方式

95.本发明的第一方式的铝合金硬钎焊板的特征在于,其是用于在非活性气体气氛中或真空中的铝材的硬钎焊的铝合金硬钎焊板,

96.其为按照钎料/中间材料/芯材/钎料的顺序层叠的四层材料,

97.该中间材料由含有0.40~6.00质量%的mg、余量为铝和不可避免的杂质的铝合金形成,该中间材料的晶粒直径为20~300μm,

98.该芯材由含有0.20~2.00质量%的mg、还含有选自1.80质量%以下的mn、1.50质量%以下的si、1.00质量%以下的fe、1.20质量%以下的cu、0.30质量%以下的ti、0.30质量%以下的zr和0.30质量%以下的cr中的任意1种或2种以上、余量为铝和不可避免的杂质的铝合金形成,该芯材的晶粒直径为20~300μm,

99.该钎料由含有4.00~13.00质量%的si、还含有选自2.00质量%以下的mn、0.30质量%以下的ti、0.30质量%以下的zr和0.30质量%以下的cr中的任意1种或2种以上、余量为铝和不可避免的杂质的铝合金形成,

100.在下垂型流动性试验中,施加5%的形变后的流动系数ka相对于施加形变前的流动系数kb之比α(α=ka/kb)为0.55以上。

101.本发明的第一方式的铝合金硬钎焊板是钎料1、中间材料1、芯材和钎料2按照钎料1/中间材料1/芯材/钎料2的顺序层叠并包层的四层材料。即,本发明的铝合金硬钎焊板是在芯材的一个面从芯材侧按照中间材料1/钎料1的顺序包层有钎料1和中间材料1,且在芯材的另一个面包层有钎料2的包层材料。需要说明的是,在本发明的第一方式的铝合金硬钎焊板中,钎料1的化学组成与钎料2的化学组成可以相同也可以不同。

102.本发明的第一方式的铝合金包层材料涉及的中间材料由含有0.40~6.00质量%的mg、且余量为铝和不可避免的杂质的铝合金形成。

103.中间材料含有mg。中间材料中含有的mg的氧化物生成自由能比铝低,因此,在硬钎焊加热时向钎料中扩散,将覆盖钎料表面的铝的氧化覆膜破坏。中间材料中的mg含量为0.40~6.00质量%、优选为1.30~5.00质量%、特别优选为2.50~4.00质量%。通过中间材料中的mg含量处于上述范围内,钎料熔融后的氧化覆膜会发生破坏,硬钎焊性变得良好。另一方面,若中间材料中的mg含量小于上述范围,则向钎料中扩散和溶出的mg量不足,钎料表面的氧化覆膜的破坏效果变得不充分,另外,若超过上述范围,则在材料制造时容易产生裂纹,硬钎焊板的制造变得困难。

104.中间材料进一步可以含有zn。中间材料中含有的zn会使中间材料的固相线温度降低,能够提高对钎料供给mg的速度。另外,中间材料中含有的zn具有使电位变低的效果,通过使中间材料含有zn,形成中间材料与芯材的电位差,发挥牺牲防腐蚀效果。在中间材料含有zn的情况下,中间材料中的zn含量为8.00质量%以下、优选为3.50质量%以下。若中间材料中的zn含量超过上述范围,则自耐蚀性降低,因此在早期发生消耗,无法发挥充分的防腐蚀性。

105.中间材料进一步可以含有选自mn、cu、cr和zr中的任意1种或2种以上。mn和cu具有提高高温变形阻力的效果,因此,可得到能在热轧中的包层时增加中间材料的变形阻力、减小包层率的变动的效果。另外,cr和zr是为了调整中间材料的晶粒直径而添加的。中间材料进一步可以含有选自2.00质量%以下的mn、1.20质量%以下的cu、0.30质量%以下的cr和0.30质量%以下的zr中的任意1种或2种以上。在中间材料含有mn的情况下,中间材料中的mn含量为2.00质量%以下、优选为0.10~2.00质量%、特别优选为0.60~1.50质量%。若中间材料中的mn含量超过上述范围,则在铸造时容易形成巨大的金属间化合物,塑性加工性变低。在中间材料含有cu的情况下,中间材料中的cu的含量为1.20质量%以下、优选为0.05~1.00质量%。若中间材料的cu的含量超过上述范围,则发生晶界腐蚀的风险变高。在中间材料含有cr的情况下,中间材料中的cr含量为0.30质量%以下、优选为0.05~0.30质量%、特别优选为0.10~0.20质量%。若中间材料中的cr含量超过上述范围,则在铸造时容易形成巨大的金属间化合物,塑性加工性变低。在中间材料含有zr的情况下,中间材料中的zr含量为0.30质量%以下、优选为0.05~0.30质量%、特别优选为0.10~0.20质量%。若中间材料中的zr含量超过上述范围,则在铸造时容易形成巨大的金属间化合物,塑性加工性变低。

106.在中间材料含有选自mn、cr和zr中的任意1种或2种以上的情况下,中间材料中的mn、cr和zr的总含量为0.10质量%以上、优选为0.40~2.00质量%、特别优选为1.00~1.50质量%。通过中间材料中的mn、cr和zr的总含量处于上述范围内,热轧性和塑性加工性优异。

107.中间材料可以进一步含有si。通过使中间材料含有si,中间材料的固相线温度会变低,在焊料发生熔融的温度区域中生成液相而中间材料局部熔融,由此,上述向钎料中供给mg的速度提高。进而,通过使中间材料含有si,中间材料自身也能够作为钎料发挥作用。在中间材料含有si的情况下,中间材料中的si的含量为13.00质量%以下、优选为1.00~13.00%。若中间材料中的si含量超过上述范围,则在铸造时容易形成粗大的先共晶si,在材料制造时容易产生裂纹,塑性加工性变低。另外,中间材料也可以含有0.05~1.00质量%的si。

108.另外,中间材料可以含有1.00质量%以下、优选为0.05~0.50质量%的fe。

109.中间材料可以进一步含有bi。中间材料中含有的bi在硬钎焊加热时促进从中间材料、芯材向钎料供给的mg对氧化覆膜的破坏,提高硬钎焊性。在中间材料含有bi的情况下,中间材料中的bi的含量为1.00质量%以下、优选为0.004~0.50质量%、特别优选为0.10~0.50质量%。若中间材料中的bi含量超过上述范围,则在材料的轧制时容易产生裂纹,硬钎焊板的制造变得困难。

110.中间材料可以进一步含有in和sn中的任意1种或2种。在中间材料含有in的情况下,中间材料中的in含量为0.100质量%以下、优选为0.010~0.050质量%。在中间材料含

有sn的情况下,中间材料中的sn含量为0.100质量%以下、优选为0.010~0.100质量%。

111.本发明的第一方式的铝合金硬钎焊板涉及的芯材由含有0.20~2.00质量%的mg、还含有选自1.80质量%以下的mn、1.50质量%以下的si、1.00质量%以下的fe、1.20质量%以下的cu、0.30质量%以下的ti、0.30质量%以下的zr和0.30质量%以下的cr中的任意1种或2种以上、余量为铝和不可避免的杂质的铝合金形成。

112.芯材含有mg。芯材中含有的mg通过固溶在基体中而固溶强化来提高材料强度。另外,芯材中含有的mg通过与si发生反应而时效析出mg2si化合物来发挥提高强度的效果,并且氧化物生成自由能比铝更低,因此在硬钎焊加热时向钎料中扩散,将覆盖钎料表面的铝的氧化覆膜破坏。芯材中的mg含量为0.20~2.00质量%、优选为0.50~1.50质量%、特别优选为0.50~1.00质量%。另一方面,若芯材中的mg含量小于上述范围,则向钎料中扩散和溶出的mg量不足,钎料表面的氧化覆膜的破坏效果变得不充分,另外,若超过上述范围,则芯材的固相线温度(熔点)变低、硬钎焊时发生芯材熔融的风险变高。

113.芯材含有选自mn、si、fe、cu、ti、zr和cr中的任意1种或2种以上。

114.芯材中含有的mn与fe、si一同形成al-fe-mn系、al-mn-si系、al-fe-mn-si系的金属间化合物,以分散强化的形式发挥作用,或者固溶在基体中而固溶强化来提高材料强度。另外,芯材中含有的mn还发挥如下效果:使电位变高而增大与牺牲阳极材料、翅片的电位差,提高基于牺牲阳极效应的防腐蚀效果。芯材中的mn含量为1.80质量%以下、优选为0.60~1.50质量%。若芯材中的mn含量超过上述范围,则在铸造时容易生成巨大的金属间化合物,塑性加工性变低。

115.芯材中含有的si与fe、mn一同形成al-mn-si系、al-fe-si系、al-fe-mn-si系的金属间化合物,以分散强化的形式发挥作用,或者通过固溶在基体中而固溶强化来提高材料强度。另外,芯材中含有的si通过与mg发生反应而时效析出mg2si化合物来发挥提高强度的效果。在芯材含有si的情况下,芯材中的si含量为1.50质量%以下、优选为0.05~1.00质量%、特别优选为0.20~1.00质量%。若芯材中的si含量超过上述范围,则芯材的固相线温度(熔点)变低、硬钎焊时发生芯材熔融的风险变高。

116.芯材中含有的fe与mn、si一同形成al-fe-mn系、al-fe-si系、al-fe-mn-si系的金属间化合物,以分散强化的形式发挥作用,提高材料强度。在芯材含有fe的情况下,芯材中的fe含量为1.00质量%以下、优选为0.05~0.70质量%。若芯材中的fe含量超过上述范围,则在铸造时容易形成巨大的金属间化合物,塑性加工性变低。

117.芯材中含有的cu通过固溶强化来提高材料强度。另外,芯材中含有的cu还发挥如下效果:使电位变高而增大与牺牲阳极材料、翅片的电位差,提高基于牺牲阳极效应的防腐蚀效果。在芯材含有cu的情况下,芯材中的cu含量为1.20质量%以下、优选为0.05~1.00质量%。若芯材中的cu含量超过上述范围,则发生晶界腐蚀的风险变高,并且由芯材的熔点降低导致的熔融的风险上升。

118.芯材中含有的ti通过固溶强化来提高强度,另外,发挥使耐腐蚀性提高的效果。在芯材含有ti的情况下,芯材中的ti含量为0.30质量%以下、优选为0.10~0.20质量%。若芯材中的ti含量超过上述范围,则在铸造时容易形成巨大的金属间化合物,塑性加工性变低。

119.芯材中含有的zr通过固溶强化来提高强度,另外,使al-zr系的微细化合物析出,对硬钎焊后的晶粒粗大化发挥作用。在芯材含有zr的情况下,芯材中的zr含量为0.30质

量%以下、优选为0.10~0.20质量%。若芯材中的zr含量超过上述范围,则在铸造时容易形成巨大的金属间化合物,塑性加工性变低。

120.芯材中含有的cr通过固溶强化来提高强度,另外,使al-cr系的微细化合物析出,对硬钎焊后的晶粒粗大化发挥作用。在芯材含有cr的情况下,芯材中的cr含量为0.30质量%以下、优选为0.10~0.20质量%。若芯材中的cr含量超过上述范围,则在铸造时容易形成巨大的金属间化合物,塑性加工性变低。

121.芯材的晶粒直径为20~300μm、优选为50~200μm,且中间材料的晶粒直径为20~300μm、优选为50~200μm。通过芯材和中间材料的晶粒直径处于上述范围内,硬钎焊性优异。若芯材和中间材料的晶粒直径小,则与芯材或中间材料直接包层一侧的钎料中含有的si变得容易在芯材或中间材料的晶界附近扩散,因此焊料量变少,硬钎焊性变低。若芯材和中间材料的晶粒直径大,则si的扩散量受到抑制。若芯材和中间材料的晶粒直径小于上述范围,则硬钎焊性变低,另外,若超过上述范围,则成为在对铝合金硬钎焊板进行塑性加工时产生粗糙面的原因。需要说明的是,在铝合金硬钎焊板的制造工序中,通过将最终退火前的板厚tb相对于在冷加工的道次之间进行的中间退火之中的最后的中间退火后的板厚ta的加工度(加工度=((t

a-tb)/ta)

×

100)设为20~70%,能够使芯材和中间材料的晶粒直径为上述范围。

122.本发明的第一方式的铝合金硬钎焊板涉及的钎料(钎料1、钎料2)由含有4.00~13.00质量%的si、以及选自2.00质量%以下的mn、0.30质量%以下的ti、0.30质量%以下的zr和0.30质量%以下的cr中的任意1种或2种以上、且余量为铝和不可避免的杂质的铝合金形成。需要说明的是,在本发明的铝合金硬钎焊板中,钎料1的化学组成与钎料2的化学组成可以相同,也可以不同。

123.钎料中的si含量为4.00~13.00质量%。若钎料中的si含量小于上述范围,则硬钎焊性不充分,另外,若超过上述范围,则在铸造时容易形成粗大的先共晶si,在材料制造时容易产生裂纹,塑性加工性变低。

124.钎料进一步含有选自mn、ti、zr和cr中的任意1种或2种以上。钎料中含有的mn、ti、zr和cr使钎料的晶粒直径粗大化,在硬钎焊加热过程中,抑制钎料中的mg以钎料的晶界为路径向钎料表面扩散的量,抑制芯材中的mg向钎料扩散、进而以钎料的晶界为路径向钎料表面扩散的量,抑制钎料表面上的mgo的氧化覆膜生成,由此提高硬钎焊性。在钎料含有mn的情况下,钎料中的mn的含量为2.00质量%以下、优选为0.10~0.60质量%。在钎料含有ti的情况下,钎料中的ti含量为0.30质量%以下、优选为0.05~0.10质量%。在钎料含有zr的情况下,钎料中的zr含量为0.30质量%以下、优选为0.05~0.10质量%。在钎料含有cr的情况下,钎料中的cr含量为0.30质量%以下、优选为0.05~0.10质量%。在钎料中含有选自mn、ti、zr或cr中的2种以上的情况下,钎料中的mn、ti、zr或cr的总含量优选为0.05质量%以上。当钎料中的mn、ti、zr或cr的总含量小于0.05质量%时,在硬钎焊加热过程中的焊料熔融之前,在钎料表面大量形成mgo,因此硬钎焊性降低。另一方面,若钎料中的mn、ti、zr或cr各自的含量超过上述范围,则在铸造时容易形成巨大的金属间化合物,塑性加工性变低。

125.钎料可以进一步含有bi。钎料中含有的bi在硬钎焊加热时促进从中间材料、芯材向钎料供给的mg对氧化覆膜的破坏,提高硬钎焊性。在钎料含有bi的情况下,钎料中的bi含量为1.00质量%以下、优选为0.004~0.50质量%、特别优选为0.05~0.30质量%。若钎料

中的bi含量超过上述范围,则随着钎料的变色,硬钎焊性显著降低。

126.钎料可以进一步含有选自na、sr和sb中的任意1种或2种以上。na、sr或sb是为了si颗粒微细化而向钎料中添加的。在钎料含有na的情况下,钎料中的na含量为0.050质量%以下、优选为0.003~0.050质量%、特别优选为0.005~0.030质量%。在钎料含有sr的情况下,钎料中的sr含量为0.050质量%以下、优选为0.003~0.050质量%、特别优选为0.005~0.030质量%。在钎料含有sb的情况下,钎料中的sb含量为0.050质量%以下、优选为0.003~0.050质量%、特别优选为0.005~0.030质量%。

127.钎料可以进一步含有mg。钎料中的mg对覆盖钎料表面的铝的氧化覆膜进行破坏,硬钎焊性提高。在钎料含有mg的情况下,钎料中的mg含量为2.00质量%以下、优选为0.01~1.00质量%。若钎料中的mg含量超过上述范围,则在硬钎焊加热过程中的焊料熔融之前,在钎料表面形成mgo,因此硬钎焊性降低。

128.钎料可以进一步含有选自zn、in、sn和cu中的任意1种或2种以上。钎料中的zn、in、sn均能够降低在硬钎焊后残留在芯材的表面的钎料的电位。而且,通过钎料的牺牲防腐蚀效果,能够进一步提高硬钎焊后的铝制品的耐腐蚀性。在钎料含有zn的情况下,钎料中的zn含量为8.00质量%以下、优选为0.50~3.00质量%。在钎料含有in的情况下,钎料中的in含量为0.100质量%以下、优选为0.010~0.050质量%。在钎料含有sn的情况下,钎料中的sn含量为0.100质量%以下、优选为0.010~0.100质量%。在钎料含有cu的情况下,cu能够提高钎料的电位。因zn、in、sn而导致钎料电的电位过度降低时,通过含有cu而具有将电位调整为更合适的值的作用。钎料中的cu含量为1.20质量%以下、优选为0.01~0.50质量%、特别优选为0.05~0.30质量%。

129.另外,钎料可以含有1.00质量%以下、优选为0.05~0.50质量%的fe。

130.本发明的第一方式的铝合金硬钎焊板在下垂型流动性试验中,施加5%的形变后的流动系数ka相对于施加形变前的流动系数kb之比α(α=ka/kb)为0.55以上、优选为0.65以上。在下垂型流动性试验中,通过施加5%的形变后的流动系数ka相对于施加形变前的流动系数kb之比α(α=ka/kb)处于上述范围内,在硬钎焊加热时不易发生侵蚀。另一方面,在下垂型流动性试验中,若施加5%的形变后的流动系数ka相对于施加形变前的流动系数kb之比α(α=ka/kb)小于上述范围,则在硬钎焊加热时发生侵蚀。需要说明的是,在下垂型流动性试验中,针对施加5%的形变后的流动系数ka相对于施加形变前的流动系数kb之比α(α=ka/kb)的测定方法如后所述。

131.本发明的第二方式的铝合金硬钎焊板的特征在于,其是用于在非活性气体气氛中或真空中的铝材的硬钎焊的铝合金硬钎焊板,

132.其为按照钎料/中间材料/芯材/中间材料/钎料的顺序层叠的五层材料,

133.该中间材料由含有0.40~6.00质量%的mg、余量为铝和不可避免的杂质的铝合金形成,该中间材料的晶粒直径为20~300μm,

134.该芯材由含有0.20~2.00质量%的mg、还含有选自1.80质量%以下的mn、1.50质量%以下的si、1.00质量%以下的fe、1.20质量%以下的cu、0.30质量%以下的ti、0.30质量%以下的zr和0.30质量%以下的cr中的任意1种或2种以上、余量为铝和不可避免的杂质的铝合金形成,该芯材的晶粒直径为20~300μm,

135.该钎料由含有4.00~13.00质量%的si、还含有选自2.00质量%以下的mn、0.30质

量%以下的ti、0.30质量%以下的zr和0.30质量%以下的cr中的任意1种或2种以上、余量为铝和不可避免的杂质的铝合金形成,

136.在下垂型流动性试验中,施加5%的形变后的流动系数ka相对于施加形变前的流动系数kb之比α(α=ka/kb)为0.55以上。

137.本发明的第二方式的铝合金硬钎焊板是钎料1、中间材料1、芯材、中间材料2和钎料2按照钎料1/中间材料1/芯材/中间材料2/钎料2的顺序层叠并包层的五层材料。即,本发明的第二方式的铝合金硬钎焊板是在芯材的一个面从芯材侧按照中间材料1/钎料1的顺序包层有钎料1和中间材料1,且在芯材的另一个面从芯材侧包层有中间材料2/钎料2的包层材料。需要说明的是,在本发明的第二方式的铝合金硬钎焊板中,钎料1的化学组成与钎料2的化学组成可以相同也可以不同。另外,在本发明的第二方式的铝合金硬钎焊板中,中间材料1的化学组成与中间材料2的化学组成可以相同也可以不同。

138.本发明的第二方式的铝合金硬钎焊板涉及的芯材、中间材料(中间材料1、中间材料2)和钎料(钎料1、钎料2)与本发明的第一方式的铝合金硬钎焊板涉及的芯材、中间材料和钎料相同。

139.本发明的第二方式的铝合金硬钎焊板在下垂型流动性试验中,施加5%的形变后的流动系数ka相对于施加形变前的流动系数kb之比α(α=ka/kb)为0.55以上、优选为0.65以上。在下垂型流动性试验中,通过施加5%的形变后的流动系数ka相对于施加形变前的流动系数kb之比α(α=ka/kb)处于上述范围内,在硬钎焊加热时不易发生侵蚀。另一方面,在下垂型流动性试验中,若施加5%的形变后的流动系数ka相对于施加形变前的流动系数kb之比α(α=ka/kb)小于上述范围,则在硬钎焊加热时发生侵蚀。需要说明的是,在下垂型流动性试验中,针对施加5%的形变后的流动系数ka相对于施加形变前的流动系数kb之比α(α=ka/kb)的测定方法如后所述。

140.在铝合金硬钎焊板的中间材料或芯材含有mg的情况下,在中间材料、芯材的固相线温度变低的基础上,若对铝合金硬钎焊板在硬钎焊加热前施加形变,则在硬钎焊加热时发生再结晶,粒径粗大化,但因残留亚晶粒、且si向亚晶粒的亚晶界渗透,容易发生侵蚀。为此,在铝合金硬钎焊板的制造工序中,通过降低最终退火前的加工率,优化坯料的晶粒直径,增大热加工及之后的热输入量,从而使微细的mn系化合物粗大化,并且使mg析出,由此提高再结晶温度,增大硬钎焊加热过程中的再结晶晶粒直径,且抑制亚晶粒的生成,由此能够抑制侵蚀。而且,本发明人等发现:(i)在铝合金硬钎焊板的制造工序中,通过将最终退火前的加工度设为20~70%,详细而言,通过将最终退火前的板厚tb相对于在冷加工中的冷轧的道次之间进行的中间退火之中的最后的中间退火后的板厚ta的加工度(加工度=((t

a-tb)/ta)

×

100)设为20~70%,从而能够得到在下垂型流动性试验中施加5%的形变后的流动系数ka相对于施加形变前的流动系数kb之比α(α=ka/kb)为0.55以上、优选为0.65以上的铝合金硬钎焊板;以及(ii)在下垂型流动性试验中,施加5%的形变后的流动系数ka相对于施加形变前的流动系数kb之比α(α=ka/kb)为0.55以上、优选为0.65以上的铝合金硬钎焊板即使在硬钎焊前加工成规定形状时施加形变,也不易发生侵蚀,即通过将下垂型流动性试验中的铝合金硬钎焊板的“施加5%的形变后的流动系数ka相对于施加形变前的流动系数kb之比α(α=ka/kb)”设为0.55以上、优选设为0.65以上,能够抑制硬钎焊加热时的侵蚀。

141.需要说明的是,在本发明中,利用下垂型流动性试验的施加5%的形变后的流动系

数ka相对于施加形变前的流动系数kb之比α(α=ka/kb)按照如下步骤来求出。准备两个作为试验材料的铝合金硬钎焊板(施加形变前),通过冷轧对一个施加5%的形变,制作施加5%的形变的试验材料。需要说明的是,通过冷轧来施加5%的形变是指:对于试验材料施加减掉与施加形变前的板厚的5%相当的厚度量的加工。例如,当施加形变前的试验材料的板厚为0.500mm时,通过冷轧而进行将板厚减至0.475mm为止的加工时的形变为5%。接着,使用施加形变前的试验材料和施加5%的形变后的试验材料,利用下垂型流动性试验来求出流动系数。将轧制方向设为长度方向,切出宽度40mm

×

长度60mm并设置两个悬挂用的孔3φ后,测定重量(w0),如图2那样悬挂,在氮气(氧浓度:15~20ppm)炉中,以从室温至600℃的平均升温速度为20℃/分钟加热至最高温度600℃,在600℃下保持3分钟。加热后,如图2所示切断焊料积留部(b),测定重量(wb),并通过下述式(1)求出流动系数(k)。

142.k=(4wb-w0)/(3w0

×

包层率)

ꢀꢀ

(1)

143.求出施加形变前的试验材料的流动系数(kb)和施加5%的形变后的试验材料的流动系数(ka),并通过下述式(2)算出施加5%的形变后的流动系数ka相对于施加形变前的流动系数kb之比α(α=ka/kb)。

144.α=ka/kbꢀꢀ

(2)

145.需要说明的是,通过钎料1与钎料2的成分为不同,或者中间材料与芯材的成分为不同,或者中间材料1与中间材料2的成分为不同,而在钎料1侧与钎料2侧的流动系数为不同的情况下,上述的流动系数比α作为钎料1侧与钎料2侧的平均值来求出。

146.本发明的第一方式的铝合金硬钎焊板和本发明的第二方式的铝合金硬钎焊板可适合地用于在氮气气氛等非活性气体气氛中或真空中不使用焊剂地对铝材进行硬钎焊,即无焊剂硬钎焊。本发明的铝合金硬钎焊板用于形成流通制冷剂等的流路构成材料的管、与管接合而制作换热器的结构的板等。当本发明的铝合金硬钎焊板用于管材时,硬钎焊板的厚度为0.15~0.5mm左右,钎料和中间材料的包层率通常为3~30%左右。当本发明的铝合金硬钎焊板用于板材时,硬钎焊板的厚度为0.8~5mm左右,钎料和中间材料的包层率为3~30%左右。

147.接着,对本发明的铝合金硬钎焊板的制造方法进行说明。本发明的铝合金硬钎焊板的制造方法的特征在于,在本发明的第一方式的铝合金硬钎焊板的制造方法中,对按照钎料用铸锭/中间材料用铸锭/芯材用铸锭/钎料用铸锭的顺序层叠的层叠物至少进行如下步骤来得到铝合金硬钎焊板;另外,在本发明的第二方式的铝合金硬钎焊板的制造方法中,对按照钎料用铸锭/中间材料用铸锭/芯材用铸锭/中间材料用铸锭/钎料用铸锭的顺序层叠的层叠物至少进行如下步骤来得到铝合金硬钎焊板:热加工;冷加工;在冷加工中的轧制的道次之间的1次以上的中间退火;以及在最后的冷加工的道次后的最终退火,

148.该中间材料用铸锭由含有0.40~6.00质量%的mg、余量为铝和不可避免的杂质的铝合金形成,

149.该芯材用铸锭由含有0.20~2.00质量%的mg、还含有选自1.80质量%以下的mn、1.50质量%以下的si、1.00质量%以下的fe、1.20质量%以下的cu、0.30质量%以下的ti、0.30质量%以下的zr和0.30质量%以下的cr中的任意1种或2种以上、余量为铝和不可避免的杂质的铝合金形成,

150.该钎料用铸锭由含有4.00~13.00质量%的si、还含有选自2.00质量%以下的mn、

0.30质量%以下的ti、0.30质量%以下的zr和0.30质量%以下的cr中的任意1种或2种以上、余量为铝和不可避免的杂质的铝合金形成,

151.该最终退火前的板厚tb相对于该中间退火之中的最后的中间退火后的板厚ta的加工度(加工度=((t

a-tb)/ta)

×

100)为20~70%。即,在本发明的第一方式的铝合金硬钎焊板的制造方法和本发明的第二方式的铝合金硬钎焊板的制造方法中,除了供于热轧的层叠物不同之外是相同的。以下,在本发明的第一方式的铝合金硬钎焊板的制造方法和本发明的第二方式的铝合金硬钎焊板的制造方法中,针对相同点,将本发明的第一方式的铝合金硬钎焊板的制造方法和本发明的第二方式的铝合金硬钎焊板的制造方法统称为本发明的铝合金硬钎焊板的制造方法来进行说明。

152.在本发明的铝合金硬钎焊板的制造方法中,首先,通过将芯材、中间材料和钎料所使用的具有期望的成分组成的铝合金分别熔解、铸造,从而制作芯材用铸锭、中间材料用铸锭和钎料用铸锭。它们的熔解、铸造方法没有特别限定,可以使用通常的方法。

153.接着,根据需要,对芯材用铸锭、中间材料用铸锭和钎料用铸锭进行均质化处理。均质化处理的优选的温度范围为400~600℃,均质化处理时间为2~20小时。

154.接着,对芯材用铸锭、中间材料用铸锭和钎料用铸锭进行端面切削(face)后,制成规定的厚度,在芯材用铸锭的一个面从芯材用铸锭侧起依次重叠中间材料用铸锭和钎料用铸锭,在芯材用铸锭的另一个面重叠钎料用铸锭而制成层叠物,或者在芯材用铸锭的一个面从芯材用铸锭侧起依次重叠中间材料用铸锭和钎料用铸锭,在芯材用铸锭的另一个面从芯材用铸锭侧起依次重叠中间材料用铸锭和钎料用铸锭而制成层叠物。

155.中间材料用铸锭由含有0.40~6.00质量%、优选为1.30~5.00质量%、特别优选为2.50~4.00质量%的mg、余量为铝和不可避免的杂质的铝合金形成。

156.中间材料用铸锭可以进一步含有8.00质量%以下、优选为3.50质量%以下的zn。

157.中间材料用铸锭可以进一步含有选自2.00质量%以下、优选为0.10~2.00质量%、特别优选为0.60~1.50质量%的mn、1.20质量%以下、优选为0.05~1.00质量%的cu、0.30质量%以下、优选为0.05~0.30质量%、特别优选为0.10~0.20质量%的cr和0.30质量%以下、优选为0.05~0.30质量%、特别优选为0.10~0.20质量%的zr中的任意1种或2种以上。在中间材料用铸锭进一步含有选自mn、cr和zr中的任意1种或2种以上的情况下,mn、cr和zr的总含量为0.10质量%以上、优选为0.60~1.80质量%、特别优选为1.00~1.50质量%。

158.中间材料用铸锭可以进一步含有si。在中间材料用铸锭含有si的情况下,中间材料用铸锭中的si的含量为13.00质量%以下、优选为1.00~13.00%。另外,也可以含有0.05~1.00质量%的si。

159.中间材料用铸锭可以进一步含有fe。在中间材料用铸锭含有fe的情况下,中间材料用铸锭中的fe的含量为1.00质量%以下、优选为0.05~0.50%。

160.中间材料用铸锭可以进一步含有bi。在中间材料用铸锭含有bi的情况下,中间材料用铸锭中的bi的含量为1.00质量%以下、优选为0.004~0.50质量%、特别优选为0.10~0.50质量%。

161.中间材料用铸锭可以进一步含有0.100质量%以下、优选为0.010~0.050质量%的in和0.100质量%以下、优选为0.010~0.100质量%的sn中的任意1种或2种。作为中间材

料用铸锭中含有的不可避免的杂质,可列举出ag、b、be、ca、cd、co、ga、ge、li、mo、na、ni、p、pb、sr、v、hg等。本发明的中间材料用铸锭中,只要分别为0.05质量%以下,也可含有这些不可避免的杂质。

162.芯材用铸锭由含有0.20~2.00质量%、优选为0.50~1.50质量%、特别优选为0.50~1.00质量%的mg、还含有选自1.80质量%以下、优选为0.60~1.50质量%的mn、1.50质量%以下、优选为0.05~1.00质量%、进一步优选为0.20~1.00质量%的si、1.00质量%以下、优选为0.05~0.70质量%的fe、1.20质量%以下、优选为0.05~1.00质量%的cu、0.30质量%以下、优选为0.10~0.20质量%的ti、0.30质量%以下、优选为0.10~0.20质量%的zr和0.30质量%以下、优选为0.10~0.20质量%的cr中的任意1种或2种以上、余量为铝和不可避免的杂质的铝合金形成。作为芯材用铸锭中含有的不可避免的杂质,可列举出ag、b、be、bi、ca、cd、co、ga、ge、li、mo、na、ni、p、pb、v、hg、in、sn、sr、zn等。本发明的芯材用铸锭中,只要分别为0.05质量%以下,也可含有这些不可避免的杂质。

163.钎料用铸锭由含有4.00~13.00质量%的si、还含有选自2.00质量%以下、优选为0.10~0.60质量%的mn、0.30质量%以下、优选为0.05~0.10质量%的ti、0.30质量%以下、优选为0.05~0.10质量%的zr和0.30质量%以下、优选为0.05~0.10质量%的cr中的任意1种或2种以上、余量为铝和不可避免的杂质的铝合金形成。

164.钎料用铸锭可以进一步含有bi。在钎料用铸锭含有bi的情况下,钎料用铸锭中的bi含量为1.00质量%以下、优选为0.004~0.50质量%、特别优选为0.05~0.30质量%。

165.钎料用铸锭可以进一步含有选自na、sr和sb中的任意1种或2种以上。在钎料用铸锭含有na的情况下,钎料用铸锭中的na含量为0.050质量%以下、优选为0.003~0.050质量%、特别优选为0.005~0.030质量%。在钎料用铸锭含有sr的情况下,钎料用铸锭中的sr含量为0.050质量%以下、优选为0.003~0.050质量%、特别优选为0.005~0.030质量%。在钎料用铸锭含有sb的情况下,钎料中的sb含量为0.050质量%以下、优选为0.003~0.050质量%、特别优选为0.005~0.030质量%。

166.钎料用铸锭可以进一步含有mg。在钎料用铸锭含有mg的情况下,钎料中的mg含量为2.00质量%以下、优选为0.01~1.00质量%。

167.钎料用铸锭可以进一步含有选自zn、in、sn和cu中的任意1种或2种以上。在钎料用铸锭含有zn的情况下,钎料用铸锭中的zn含量为8.00质量%以下、优选为0.50~3.00质量%。在钎料用铸锭含有in的情况下,钎料用铸锭中的in含量为0.100质量%以下、优选为0.010~0.050质量%。在钎料用铸锭含有sn的情况下,钎料用铸锭中的sn含量为0.100质量%以下、优选为0.010~0.100质量%。在钎料用铸锭含有cu的情况下,钎料用铸锭中的cu含量为1.20质量%以下、优选为0.01~0.50质量%、特别优选为0.05~0.30质量%。

168.钎料用铸锭可以进一步含有fe。在钎料用铸锭含有fe的情况下,钎料用铸锭中的fe的含量为1.00质量%以下、优选为0.05~0.50质量%。作为钎料用铸锭中含有的不可避免的杂质,可列举出ag、b、be、ca、cd、co、ga、ge、li、mo、ni、p、pb、v、hg等。本发明的钎料用铸锭中,只要分别为0.05质量%以下,也可含有这些不可避免的杂质。

169.在热加工中,将按照钎料用铸锭/中间材料用铸锭/芯材用铸锭/钎料用铸锭的顺序层叠的层叠物(本发明的第一方式的铝合金硬钎焊板的制造方法)或者按照钎料用铸锭/中间材料用铸锭/芯材用铸锭/中间材料用铸锭/钎料用铸锭的顺序层叠的层叠物(本发明

的第二方式的铝合金硬钎焊板的制造方法)以400~550℃进行热轧。在热轧中,进行轧制直至例如达到2~8mm的板厚为止。

170.在冷加工中,将进行热加工而得到的热轧物进行冷轧。在冷加工中,以多个道次进行冷轧。

171.在冷加工中,在冷轧的道次之间进行1次或2次以上的中间退火。中间退火的温度为200~500℃、优选为250~400℃。在中间退火中,可以升温至中间退火温度,在达到中间退火温度后,迅速开始冷却;或者也可以在达到中间退火温度后,在中间退火温度下保持一定时间后,开始冷却。中间退火的保持时间为0~10小时、优选为1~5小时。

172.对于在冷轧后进行冷加工而得的冷轧物,进行以300~500℃、优选为350~450℃加以退火的最终退火。在最终退火中,可以升温至最终退火温度,在达到最终退火温度后,迅速开始冷却;或者也可以在达到最终退火温度后,在最终退火温度下保持一定时间后,开始冷却。最终退火的保持时间为0~10小时、优选为1~5小时。

173.而且,在本发明的铝合金包层材料的制造方法中,最终退火前的板厚tb相对于中间退火之中的最后的中间退火后的板厚ta的加工度(加工度=((t

a-tb)/ta)

×

100)为20~70%。即,在本发明的铝合金包层材料的制造方法中,进行最后的中间退火后,通过至最终退火为止的冷轧,以加工度(加工度=((t

a-tb)/ta)

×

100)成为20~70%的方式进行冷加工。通过将最终退火前的板厚tb相对于最后的中间退火后的板厚ta的加工度(加工度=((t

a-tb)/ta)

×

100)设为20~70%,能够将芯材和中间材料的晶粒直径调整至20~300μm、优选调整至50~200μm。

174.如此操作,通过进行本发明的铝合金包层材料的制造方法(本发明的第一方式的铝合金硬钎焊板的制造方法或本发明的第二方式的铝合金硬钎焊板的制造方法),得到本发明的铝合金包层材料(本发明的第一方式的铝合金硬钎焊板或本发明的第二方式的铝合金硬钎焊板)。

175.以下,示出实施例来具体说明本发明,但本发明不限定于以下所示的实施例。

176.实施例

177.通过连续铸造来制作具有表1、表3、表5、表7所示化学成分的钎料用铸锭、中间材料用铸锭、芯材用铸锭。接着,在使芯材用铸锭均质化后实施端面切削,将芯材用铸锭的板厚制成规定的厚度。接着,对钎料用铸锭和中间材料用铸锭进行热轧,将钎料用铸锭和中间材料用铸锭的板厚制成规定的厚度。将如此操作而得到的钎料用铸锭、中间材料用铸锭和芯材用铸锭以表1、表3、表5、表7所示的组合进行重叠,制作层叠物。对所得层叠物进行热轧,将芯材用铸锭与钎料用铸锭进行接合,制作板厚为3.0mm的包层材料。对所得包层材料依次进行冷轧、中间退火、冷轧、最终退火,得到板厚为0.4~1.0mm的试验材料。需要说明的是,关于中间退火和最终退火,以保持温度为400℃、且保持时间3小时来进行。另外,将从中间退火后的板厚(ta)起至最终退火前的板厚(tb)为止的加工度(加工度(%)=((t

a-tb)/ta)

×

100)示于表2、表4、表6、表8。

178.<晶粒直径的测定>

179.对所制作的试验材料的截面(l-lt面)进行镜面研磨来进行面刨削(surface shaping),然后进行巴克蚀刻(barker etching),并拍摄显微镜照片。针对中间材料的晶粒直径,在显微鏡照片中,在钎料和中间材料上画出平行于钎料与中间材料的界面的线段,数

出被线段切断的晶粒,将各试验材料的钎料和中间材料的晶粒直径利用“晶粒直径(μm)=(线段的长度(mm)

×

1000)/(切断的晶粒的数量

×

照片倍率)”的算式算出。需要说明的是,线段端部的晶粒数设为0.5。针对芯材的晶粒直径,在芯材上画出平行于中间材料与芯材的界面的线段,数出被线段切断的晶粒,将芯材的晶粒直径利用“晶粒直径(μm)=(线段的长度(mm)

×

1000)/(切断的晶粒的数量

×

照片倍率)”的算式算出。需要说明的是,线段端部的晶粒数设为0.5。针对钎料的晶粒直径,将5μm以上记作a、小于5μm记作x,并示于表1。另外,针对中间材料和芯材的晶粒直径,将超过300μm的情况记作x、300μm以下且200μm以上记作a、小于200μm且为100μm以上记作b、小于100μm且为50μm以上记作c、小于50μm且为20μm以上记作d、小于20μm记作y,将晶粒直径的结果示于表2、表4、表6、表8。

180.<硬钎焊性的评价>

181.准备将50mm

×

50mm的试验材料用丙酮仅进行脱脂处理而得的试样(未蚀刻)、用丙酮进行脱脂处理后再用弱酸进行蚀刻处理而得的试样(有蚀刻)、以及对0.1mm厚的3003合金板材进行波纹加工后再进行脱脂而得的试样,并组装于图1所示的微芯。微芯的上侧试验材料与波纹翅片在钎料1侧接触,下侧试验材料与波纹翅片在钎料2侧接触。

182.接着,在氮气炉中进行硬钎焊加热。氮气炉为间歇式实验炉,硬钎焊时的氧浓度设为15~20ppm。试验片的最高温度均设为600℃。

183.接着,从硬钎焊后的微芯切除波纹翅片。而且,针对各平板上存在的填角的痕迹,测定平板的宽度方向上的长度,算出它们的总和。另行算出假设平板与波纹翅片完全接合时的填角的板宽方向上的总长度。而且,将前者的值相对于后者的值的比率作为各试验体中的波纹翅片的接合率(%)。接合率由上侧试验材料和下侧试验材料分别计算。需要说明的是,后者的值可通过例如波纹翅片的宽度乘以波纹翅片的顶部的数量来计算得出。

184.<下垂型流动性试验>

185.使用将上述得到的0.4~1.0mm的试验材料和上述得到的0.4~1.0mm厚的试验材料利用冷轧施加5%的形变的试验材料(板厚0.4mm的情况下为轧制成板厚为0.38mm的试验材料),通过下垂型流动性试验求出各自的流动系数。

186.首先,将轧制方向设为长度方向,切出宽度40mm

×

长度60mm并设置两个悬挂用的孔3φ后,测定重量(w0),如图2那样悬挂,在氮气炉中,从室温至600℃以平均升温速度20℃/分钟进行升温,进行加热直至最高温度为600℃,进而,在600℃下保持3分钟。在加热试验后,切断焊料积留部(b),测定重量(wb),并通过下述式(1)求出流动系数(k)。

187.k=(4wb-w0)/(3w0

×

包层率)

ꢀꢀ

(1)

188.接着,通过下述式(2)算出施加5%的形变后的试验体的流动系数ka与施加形变前的试验体的流动系数kb之比α。

189.α=ka/kbꢀꢀ

(2)

190.针对α,将0.80以上记作a、小于0.80且为0.65以上记作b、小于0.65且为0.55以上记作c、小于0.55记作x,并示于表2、表4、表6、表8。

191.<耐腐蚀性的评价>

192.在试验材料之中,针对中间材料中含有zn的试验材料,将板厚为0.4mm且50mm

×

100mm的试验材料用丙酮进行脱脂处理后,设置一个悬挂用的孔5φ后,在悬挂状态下在氮气炉中进行硬钎焊加热。试验片的最高温度均设为600℃。去除包括悬挂用的孔的悬挂上部

10mm和悬挂下部的焊料积留20mm,以钎料1面露出的方式,用有机硅树脂掩蔽钎料1的相反面和端部,露出宽度40mm

×

长度70mm来制作腐蚀试验片。将它们供于依据astm g85的swaat(海水乙酸盐雾腐蚀试验,sea wateracetic acid test)试验。在swaat试验后,剥离表面的有机硅树脂,接着,浸渍于经用加热器升温的磷酸铬酸液,去除样品材料表面的腐蚀产物,使用测定显微鏡来测定最大腐蚀深度。针对最大腐蚀深度,将超过0.30mm的情况记作x、0.30mm以下记作a,并示于表2、表4、表6、表8。

193.在表2、表4、表6、表8中的“微芯试验体的硬钎焊结果”一栏中,对微芯试验体进行硬钎焊的结果,将芯材侧的接合率和中间层侧的接合率这两者为85%以上的情况记作a、小于85%记作为x。在本例的硬钎焊性的评价中,接合率的平均值为85%以上时,因具有优异的硬钎焊性而判定为合格。另外,接合率的平均值小于85%时,因硬钎焊性差而判定为不合格。

194.[表1]

[0195]

[0196]

[表2]

[0197][0198]

[表3]

[0199][0200]

[表4]

[0201][0202]

[表5]

[0203][0204]

[表6]

[0205][0206]

[表7]

[0207][0208]

[表8]

[0209][0210]

如表1~表4所示,可确认作为本发明例的试验材料可得到合格水平的优异接合状态和0.55以上的流动系数比α。另外,最大腐蚀深度良好为0.30mm以下。

[0211]

另一方面,表5~表8记载的比较例呈现以下所示那样的结果。

[0212]

试验材料r1和r11在钎料中均未添加mn、ti、zr和cr,因此钎料的晶粒直径小,扩散到表面的mg量过多,因而接合率降低。试验材料r2和r12中,芯材和中间材料的晶粒直径大而产生粗糙面的可能性高,因此并未供于硬钎焊性的评价。试验材料r3和r13中,芯材和中间材料的晶粒直径小,焊料对中间材料产生侵蚀,因此流动系数比降低。试验材料r4和r14中,中间材料的mg浓度低,硬钎焊加热过程中的氧化覆膜破坏不充分而接合率降低。试验材料r5和r15中,中间材料的mg浓度高,轧制过程中产生裂纹而无法得到健全的板材。试验材料r6和r16中,芯材的mg浓度低,在与芯材相接一侧的钎料中,硬钎焊加热过程中的氧化覆膜破坏不充分而接合率降低。试验材料r7中,芯材的mg浓度高,芯材的熔点降低,并且钎料si向芯材扩散,芯材熔融,因此流动系数比降低。试验材料r8和r17中,钎料的si浓度低,接合率降低。试验材料r9和r18中,钎料的si浓度高,试验材料的制造过程中产生裂纹,无法得

到健全的板材。试验材料r10中,中间材料的zn浓度高,在swaat中,中间材料的消耗速度快而无法发挥充分的防腐蚀性能,耐腐蚀性降低。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。