1.本发明实施例涉及增材制造技术领域,尤其涉及一种增材制造装置。

背景技术:

2.增材制造又称3d打印,属于快速成型技术的一种,它是一种以数字模型文件为基础,通过逐层打印的方式来构造物体的技术,在多种领域已被广泛应用。但现有的增材制造装置通常只能在分层方向进行多材料复合,无法在单层内进行多材料复合。

技术实现要素:

3.有鉴于现有技术中存在的上述问题,本发明实施例提供了一种能够在单层进行多种材料复合的增材制造装置。

4.为解决上述问题,本发明实施例提供的技术方案是:

5.一种增材制造装置,包括:

6.机体;

7.多个给料机构,其分别用于供给不同的材料,所述给料机构包括设置在所述机体上且顶部具有第一平面的载料台,以及悬置于所述载料台上方的给料头,所述给料头用于在所述第一平面上形成具有预期形状的材料层;

8.悬臂机构,其可移动地设置在所述机体上,所述悬臂机构连接有成型台,并能够将所述成型台移动至所述载料台上方,使所述成型台上的第二平面与所述第一平面相对并与材料层相接触;

9.曝光机构,其设置在所述载料台的下方,用于透过所述载料台照射材料层,以使被照射的材料层固化于所述第二平面上。

10.在一些实施例中,所述机体上设有第一导轨组件,所述悬臂机构通过所述第一导轨组件与所述机体连接,多个所述给料机构位于所述第一导轨组件的同一侧,多个所述给料机构沿所述悬臂机构在所述第一导轨组件上的移动方向依次布置并与所述第一导轨组件的距离相等。

11.在一些实施例中,所述载料台包括第一环形框体、第二环形框体、离型膜组件和透光板,所述第二环形框体设置在所述机体上,所述离型膜组件包括环形框组件和离型膜,所述离型膜的周缘部与所述环形框组件连接并张紧于所述环形框组件内,所述环形框组件置于所述第二环形框体上,所述第一环形框体设置在所述环形框组件的顶部并与所述第二环形框体配合夹持所述环形框组件;所述透光板置于所述离型膜的底部并与所述离型膜贴合,以形成所述第一平面。

12.在一些实施例中,所述载料台还包括顶端敞口的料盒,所述料盒的顶部形成所述第二环形框体,所述料盒的底面具有第一通孔,自所述第一通孔的边缘向上延伸形成一筒状的第一凸起部,所述透光板盖设于所述第一凸起部的顶端,所述第一凸起部凸出于所述料盒的顶端敞口以将所述离型膜顶起,使所述离型膜和所述第一环形框体共同形成环绕所

述透光板的接料槽,所述离型膜上设有连通所述接料槽和所述料盒的漏料孔。

13.在一些实施例中,所述给料头通过第一三轴移动机构与所述机体连接,以通过所述第一三轴移动机构带动所述给料头移动并在所述第一平面上形成具有预期形状的所述材料层。

14.在一些实施例中,所述给料机构还包括:

15.刮刀组件,其用于刮除所述第一平面上的残留的材料。

16.在一些实施例中,所述刮刀组件包括:

17.两个刀架组件,其二者分别设置在所述载料台的相对两侧;

18.刮刀,其位于所述载料台的上方,所述刮刀的两端分别与两个所述刀架组件连接;

19.第一驱动装置,其与两个所述刀架组件传动连接,用于驱动两个所述刀架组件同步移动,并带动所述刮刀扫过所述第一平面以刮除残留的材料。

20.在一些实施例中,所述刀架组件包括:

21.刀架座,其设置在所述机体上,并与所述第一驱动装置传动连接;

22.刀架滑块,其滑动连接于所述刀架座上,所述刮刀的端部与所述刀架滑块连接;

23.第一调节部件,其用于带动所述刀架滑块沿竖直方向移动,以调节所述刮刀的端部的高度。

24.在一些实施例中,所述刀架组件还包括:

25.旋转块,其可转动地连接在所述刀架滑块上,所述刮刀的端部与所述旋转块连接;

26.第二调节部件,其用于带动所述旋转块旋转以调节所述刮刀相对于所述第一平面的倾角。

27.在一些实施例中,所述刮刀包括:

28.刀体,其呈条形,所述刀体的两端均设有用于与所述刀架组件连接的连接部;

29.柔性刮扫部件,其设置在所述刀体的底部并沿所述刀体的长度方向延伸,所述柔性刮扫部件至少部分凸出于所述刀体的底面。

30.在一些实施例中,所述悬臂机构包括:

31.第一支架,其可移动地设置在所述机体上,所述第一支架上设有沿竖直方向布置的第二导轨组件;

32.悬臂,其通过所述第二导轨组件与所述第一支架连接,以能够带动所述成型台沿竖直方向移动。

33.在一些实施例中,所述悬臂通过调节板与所述成型台连接,所述悬臂通过多个第一螺栓组与所述调节板连接,多个所述第一螺栓组分别连接于所述调节板上的不同位置处,所述第一螺栓组用于调节所述悬臂和所述调节板上相应位置处的间距,以调节所述调节板相对于所述第一平面的角度。

34.在一些实施例中,所述悬臂上设有多个与所述第一螺栓组一一对应的孔组,所述孔组包括第一光孔和第一螺孔,所述调节板设有多个与所述第一光孔一一对应的第二螺孔;所述第一螺栓组包括拉紧螺栓和顶推螺栓,所述拉紧螺栓穿设所述第一光孔并螺纹连接于所述第二螺孔内;所述顶推螺栓与所述第一螺孔螺纹连接,并穿设所述第一螺孔抵接于所述调节板上。

35.在一些实施例中,所述曝光机构包括:

36.第三导轨组件,其设置在所述载料台的下方;

37.第一连接板,其可移动地连接于所述第三导轨组件上;

38.多个光发生器,其均与所述第一连接板连接,多个所述光发生器分别用于向所述载料台投射不同类型的光束,且多个所述光发生器分别移动至同一所述载料台下方时具有相同的光束投射位置和投射角度。

39.在一些实施例中,所述第一连接板的顶面上具有第一凹槽,所述第一凹槽内设有第二连接板,所述光发生器与所述第二连接板连接,所述第一连接板和所述第二连接板之间通过多个第二螺栓组连接,所述第二螺栓组从所述第一连接板的侧缘贯穿所述第一凹槽的槽壁并与所述第二连接板的侧缘连接,多个所述第二螺栓组分别连接于所述第二连接板的侧缘的不同位置处,用于调节所述第一凹槽的槽壁和所述第一连接板的侧缘在相应位置处的间距,以调节所述第二连接板在所述第一连接板上的位置。

40.在一些实施例中,所述曝光机构还包括与所述第二连接板相对设置的第三连接板,所述光发生器与所述第三连接板连接,所述第三连接板和所述第二连接板之间通过多个第三螺栓组连接,多个所述第三螺栓组分别连接于所述第三连接板的不同位置处,用于调节所述第三连接板和所述第二连接板在相应位置处的间距,以调节所述第三连接板相对于所述第二连接板的角度。

41.在一些实施例中,所述增材制造装置还包括设置在所述机体上的清洗机构和烘干装置,所述清洗机构用于对固化于所述成型台上的材料层进行清洗;所述烘干装置用于对清洗后的材料层进行烘干处理。

42.在一些实施例中,所述清洗机构包括:

43.第一防护罩,其设置在所述机体上,所述第一防护罩的顶部具有第一开口;

44.喷头组件,其通过第二三轴移动机构与所述机体连接,所述喷头组件从侧方伸入到所述第一防护罩内,以自下而上对经所述第一开口伸入所述第一防护罩内的材料层进行清洗。

45.在一些实施例中,所述喷头组件包括:

46.喷头本体,其与所述第二三轴移动机构连接,所述喷头本体的顶面上具有第二凹槽,所述第二凹槽的槽底具有贯穿所述喷头本体的第二通孔;

47.多个喷嘴,其包括设置在所述凹槽的槽底的第一喷嘴,以及环绕所述第一喷嘴设置的多个第二喷嘴,所述第一喷嘴的喷射方向正对所述第一开口,多个所述第二喷嘴的喷射方向向中部聚拢。

48.在一些实施例中,所述烘干装置包括:

49.第二防护罩,其顶部具有第二开口;

50.热风组件,其设置在所述第二防护罩内,用于引导气流流动并对气流进行加热,以对经所述第二开口伸入所述第二防护罩的材料层进行烘干处理。

51.与现有技术相比,本发明实施例的有益效果在于:

52.本发明实施例的增材制造装置,多个给料机构分别用于供给不同的材料,悬臂机构能够带动成型台移动至各个给料机构的载料台上方,并分别在第二平面上固化由相应材料所形成的材料层,以实现在同一层内复合多种材料的目的。

附图说明

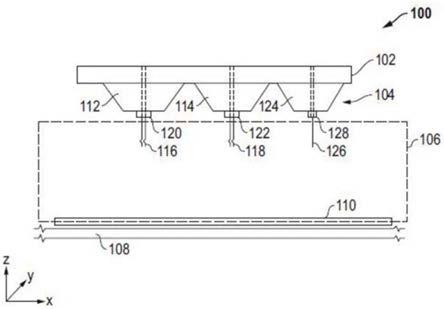

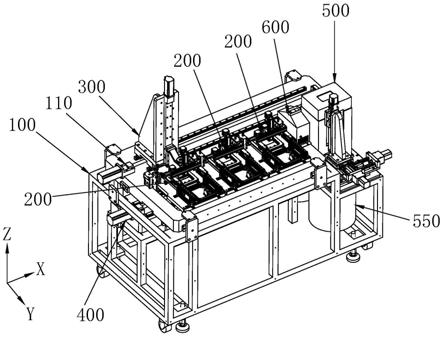

53.图1为本发明实施例的增材制造装置的结构示意图;

54.图2为本发明实施例的增材制造装置的给料机构的结构示意图;

55.图3为本发明实施例的增材制造装置在第二平面上固化材料层的过程示意图;

56.图4为本发明实施例的增材制造装置的悬臂机构的结构示意图;

57.图5为本发明实施例的增材制造装置的悬臂机构的部分结构示意图;

58.图6为本发明实施例的增材制造装置的悬臂和调节板配合连接示意图;

59.图7为本发明实施例的增材制造装置的载料台的一种实施例的结构示意图;

60.图8为本发明实施例的增材制造装置的载料台的一种实施例的爆炸图;

61.图9为本发明实施例的增材制造装置的离型膜组件的爆炸图;

62.图10为本发明实施例的增材制造装置的载料台的另一种实施例的结构示意图;

63.图11为本发明实施例的增材制造装置的载料台的另一种实施例的剖面图;

64.图12为本发明实施例的增材制造装置的载料台的另一种实施例的爆炸图;

65.图13为本发明实施例的增材制造装置的刀架组件的结构示意图;

66.图14为本发明实施例的增材制造装置的刀架组件的爆炸图;

67.图15为本发明实施例的增材制造装置的刀架组件的剖面图;

68.图16为本发明实施例的增材制造装置的刮刀的结构示意图;

69.图17为本发明实施例的增材制造装置的曝光机构的结构示意图;

70.图18为本发明实施例的增材制造装置的曝光机构的部分结构示意图;

71.图19为本发明实施例的增材制造装置的曝光机构的剖面图;

72.图20为本发明实施例的增材制造装置的清洗机构的结构示意图;

73.图21为本发明实施例的增材制造装置的清洗机构的部分结构示意图;

74.图22为本发明实施例的增材制造装置的喷头组件的结构示意图;

75.图23为本发明实施例的增材制造装置的烘干装置的结构示意图。

76.附图标记说明:

77.100-机体;110-第一导轨组件;

78.200-给料机构;

79.210-载料台;211-离型膜组件;2111-环形框组件;2112-离型膜;2113-第三环形框体;2114-第四环形框体;2115-漏料孔;2116-接料槽;212-第一环形框体;213-第二环形框体;214-透光板;2141-第一平面;215-料盒;2151-第一通孔;2152-第一凸起部;

80.220-给料头;221-第一三轴移动机构;

81.230-刮刀组件;231-刀架组件;2311-刀架座;2312-刀架滑块;2313-第一螺栓;2314-第二螺栓;2315-第一槽孔;2316-第一凸肋;2317-第二槽孔;2318-旋转块;2319-枢接部;2320-枢接孔;2321-第三螺栓;2322-第四螺栓;2323-固定块;2324-第五螺栓;2325-第二凸肋;233-刮刀;2331-刀体;2332-柔性刮扫部件;2333-第三槽孔;2334-连接部;234-第一驱动装置;

82.300-悬臂机构;310-第一支架;320-悬臂;321-第一光孔;322-第一螺孔;330-第二导轨组件;340-调节板;341-第二螺孔;350-成型台;351-第二平面;360-第一螺栓组;361-拉紧螺栓;362-顶推螺栓;

83.400-曝光机构;410-第三导轨组件;420-第一连接板;421-第一凹槽;430-光发生器;440-第二连接板;450-第二螺栓组;460-第三连接板;470-第三螺栓组;

84.500-清洗机构;510-第一防护罩;511-第一开口;520-喷头组件;521-喷头本体;5211-第二凹槽;5212-第二通孔;522-第一喷嘴;523-第二喷嘴;530-第二三轴移动机构;540-挡水板;550-容器;

85.600-烘干装置;610-第二防护罩;611-第二开口;620-热风组件;

86.710-第一材料层;720-第二材料层。

具体实施方式

87.为使本领域技术人员更好的理解本发明实施例的技术方案,下面结合附图和具体实施方式对本发明作详细说明。

88.参见图1至图3所示,本发明实施例提供了一种增材制造装置,其包括机体100、多个给料机构200、悬臂机构300和曝光机构400,多个给料机构200分别用于供给不同的材料,给料机构200包括设置在机体100上且顶部具有第一平面2141的载料台210,以及悬置于载料台210上方的给料头220,给料头220用于在第一平面2141上形成具有预期形状的材料层;悬臂机构300可移动地设置在机体100上,悬臂机构300连接有成型台350,并能够将成型台350移动至载料台210上方,使成型台350上的第二平面351与第一平面2141相对并与材料层相接触;曝光机构400设置在载料台210的下方,用于透过载料台210照射材料层,以使被照射的材料层固化于第二平面351上。

89.采用上述结构的增材制造装置,多个给料机构200分别用于供给不同的材料,悬臂机构300能够带动成型台350移动至各个给料机构200的载料台210上方,并分别在第二平面351上固化由相应材料所形成的材料层,以实现在同一层内复合多种材料的目的。

90.例如,可在一个给料机构200的载料台210上挤出第一种材料以形成第一材料层710,悬臂机构300将成型台350移动至该载料台210的上方,并通过曝光机构400将第一材料层710固化于第二表面上,如图3中a所示,之后在另一个给料机构200的载料台210上挤出第二中材料以形成第二材料层720,悬臂机构300将成型台350移动至该另一个载料台210的上方,通过曝光机构400将第二材料层720固化与第二表面上,如图3中b所示,通过控制材料层的位置和预期性状,就能够在同一层复合多种材料。

91.以下结合附图和具体实施方式对本发明实施例的增材制造装置的具体结构和原理进行详细说明。

92.在一些实施例中,机体100可为由型材组装加工而成的框架结构,机体100的顶部可形成有第一台面,在第一台面的下方可形成有第二台面,其中,给料机构200和悬臂机构300可设置在第一台面上,曝光机构400可设置在第二台面上,以将曝光机构400设置在给料机构200的载料台210下方,使曝光机构400能够自下而上的照射载料台210。

93.在一些实施例中,机体100上设有第一导轨组件110,悬臂机构300通过第一导轨组件110与机体100连接,多个给料机构200位于第一导轨组件110的同一侧,且多个给料机构200沿悬臂机构300在第一导轨组件110上的移动方向依次布置。例如,以x轴和y轴平行于所述第一平面2141,z轴垂直于所述第一平面2141构建坐标系,如图1所示,第一导轨组件110可沿x轴方向延伸,多个给料机构200位于第一导轨组件110的同一侧并且沿x轴方向依次设

置,如此悬臂机构300仅需带动成型台350在第一导轨组件110的同一侧移动,并依次通过多个给料机构200,就能够在同一层上复合多种材料,有益于缩短悬臂机构300动作行程,简化悬臂机构300的结构。

94.在一种优选实施例中,多个给料机构200与第一导轨组件110的距离相等,也即,多个给料机构200在y轴上具有相同的坐标,如此,悬臂机构300无需调整成型台350在y轴上的位置,有益于进一步简化悬臂机构300的结构。

95.在具体实施时,该第一导轨组件110可包括导轨、滑块、驱动电机、丝杆组件及位置传感器,导轨沿x轴方向铺设,优选的,可铺设多条互相平行的导轨,滑块滑动连接于导轨上,丝杆组件也沿x轴方向设置,驱动电机通过丝杆组件与滑块传动连接,悬臂机构300设置在该滑块上,位置传感器设置在导轨上,用于检测滑块在导轨上的位置,驱动电机和位置传感器均可与该增材制造装置的控制器(图中未示出)连接。如此,在控制器的控制下,驱动电机能够通过丝杆组件驱动滑块沿x轴方向移动,进而通过悬臂机构300带动成型台350沿x轴方向移动并顺次通过各个给料机构200。

96.配合图4所示,在一些实施例中,该悬臂机构300可包括第一支架310和悬臂320,第一支架310设置在第一导轨组件110的滑块上,以能够相对机体100沿x轴方向移动,第一支架310上设有沿竖直方向布置的第二导轨组件330;悬臂320通过第二导轨组件330与第一支架310连接,以能够带动成型台350沿竖直方向移动。第一导轨组件110能够带动悬臂机构300沿x轴方向移动至载料台210上方,以使成型台350上的第二平面351与载料台210上的第一平面2141相对,之后,通过第二导轨组件330带动悬臂320和成型台350沿z轴方向(也即竖直光想)下降,直至第二平面351与第一平面2141具有特定间距,并且第二平面351与材料层相接触,曝光机构400照射材料层,使材料层固化于第二平面351上,固化形成的材料层的厚度就与该特定间距的尺寸相同。需要说明的是,该第二导轨组件330的具体结构可与第一导轨组件110相同或类似,也可采用其他结构的导轨组件,只要能够带动悬臂320沿竖直方向移动即可。

97.配合图4和图5所示,在一些实施例中,悬臂320可通过调节板340与成型台350连接,悬臂320通过多个第一螺栓组360与调节板340连接,多个第一螺栓组360分别连接于调节板340上的不同位置处,第一螺栓组360用于调节悬臂320和调节板340上相应位置处的间距,以调节调节板340相对于第一平面2141的角度,继而能够调节成型台350上的第二平面351的水平度,能够使第二平面351与第一平面2141平行或近似平行。这样,当成型台350抵近载料台210时,第二平面351上的个点距第一平面2141的距离相同,固化于第二平面351上的材料层的厚度一致。

98.在具体实施时,该调节板340可为一矩形板,调节板340的顶面可与悬臂320相对,成型台350可连接于调节板340的底面上。在靠近调节板340的四个顶点处各设置一个第一螺栓组360,通过调节四个第一螺栓组360,能够调节调节板340的四个顶点处于悬臂320的间距,进而调节调节板340的水平度,以实现调节成型台350的第二平面351的水平度的目的。具体的,调节板340的底面上可设置有截面呈t形的卡接槽,成型台350的顶部可设置有截面呈t形的卡接部,成型台350可通过该卡接部卡接于卡接槽内。为固定该成型台350,可在悬臂320上螺纹连接一抵紧螺栓,该抵紧螺栓穿设悬臂320和调节板340并抵接于卡接部上,能够使成型台350牢固的连接于调节板340上,避免在移动过程中脱落。

99.配合图6所示,在一些实施例中,所述悬臂320上设有多个与所述第一螺栓组360一一对应的孔组,所述孔组包括第一光孔321和第一螺孔322,所述调节板340设有多个与所述第一光孔321一一对应的第二螺孔341;所述第一螺栓组360包括拉紧螺栓361和顶推螺栓362,所述拉紧螺栓361穿设所述第一光孔321并螺纹连接于所述第二螺孔341内;所述顶推螺栓362与所述第一螺孔322螺纹连接,并穿设所述第一螺孔322抵接于所述调节板340上。顶推螺栓362螺纹连接于所述悬臂320上并抵接于调节板340上,悬臂320和调节板340之间的间距与顶推螺栓362凸出于悬臂320的长度相同,所以通过旋入旋出顶推螺栓362能够调节悬臂320和调节板340之间的额间距,拉紧螺栓361旋入调节板340能够牵拉调节板340,以实现固定悬臂320和调节板340的目的。

100.以下对给料机构200的具体结构进行详细介绍,在具体实施时,给料机构200可包括载料台210、给料头220和刮刀组件230,载料台210上具有用于第一平面2141,给料头220用于向第一平面2141上喷涂或挤出相应材料以形成具有预期形状的材料层,在材料层固化于成型台350的第二平面351上并被成型台350带走后,刮刀组件230可对第一平面2141进行刮扫处理,以刮除第一平面2141上残留的的材料,保持第一平面2141洁净。

101.配合图7和图8所示,在一些实施例中,载料台包括第一环形框体212、第二环形框体213、离型膜组件211和透光板214,第二环形框体213设置在机体上,离型膜组件211包括环形框组件2111和离型膜2112,离型膜2112的周缘部与环形框组件2111连接并张紧于环形框组件2111内,环形框组件2111置于第二环形框体213上,第一环形框体212设置在环形框组件2111的顶部并与第二环形框体213配合夹持环形框组件2111;透光板214置于离型膜2112的底部并与离型膜2112贴合,以形成第一平面2141。离型膜组件211上的离型膜2112预先张紧并固定于环形框组件2111上,有益于保证离型膜2112的平整度,生产过程中,拆开第一环形框体212和第二环形框体213,并整体更换离型膜组件211就能够实现更换离型膜2112的目的,无需现场进行剪膜和张紧操作,操作简便,有益于提高生产效率。

102.在具体实施时,第一环形框体212和第二环形框体213可通过多个沿第一环形框体212依次间隔布设的螺钉固定连接。例如,当第一环形框体212和第二环形框体213均为矩形框体时,可在矩形框体的四个顶点处各设置一个螺钉。

103.配合图9所示,在一些实施例中,环形框组件2111可包括相对设置的第三环形框体2113和第四环形框体2114,第三环形框体2113和第四环形框体2114配合夹持离型膜2112的周缘部,并张紧离型膜2112。也即,第三环形框体2113和第四环形框体2114分别位于离型膜2112的上方和下方,离型膜2112置于其二者之间,第三环形框体2113和第三环形框体2113固定连接以夹持离型膜2112的周缘。该环形框组件2111结构简单,易于组装。

104.配合图10至图12所示,在一些实施例中,该载料台还可包括顶端敞口的料盒215,料盒215的顶部形成第二环形框体213,料盒215的底面具有第一通孔2151,自第一通孔2151的边缘向上延伸形成一筒状的第一凸起部2152,透光板214盖设于第一凸起部2152的顶端,第一凸起部2152凸出于料盒215的顶端敞口以将离型膜2112顶起,使离型膜2112和第一环形框体212共同形成环绕透光板214的接料槽2116,离型膜2112上设有连通接料槽2116和料盒215的漏料孔2115。刮刀233扫多第一平面2141后,能够将第一平面2141上残留的材料刮扫到接料槽2116内,少量的材料会暂存在接料槽2116内,当接料槽2116内材料较多时,能够通过漏料孔2115坠入料盒215收集,能够对材料进行有效的回收,并且由于第一平面2141凸

出于接料槽2116,接料槽2116中的材料不容易被带回到第一平面2141上,有益于保持第一平面2141的洁净。

105.在一些实施例中,该给料头220通过第一三周移动机构221与机体100连接,该第一三周移动机构221能够带动给料头220沿x轴、y轴和z轴方向移动,给料头220能够将材料喷涂或挤出在第一平面2141上,并形成具有预期形状的材料层。其中,该第一三周移动机构可包括x轴移动机构、y轴移动机构和z轴移动机构,y轴移动机构可设置在机体100上,x轴移动机构可与y轴移动机构连接,z轴移动机构可与x轴移动机构连接,具体的,该x轴移动机构、y轴移动机构和z轴移动机构均可包括导轨、滑块、驱动装置和传动机构,各移动机构的导轨分别沿x轴方向、y轴方向和z轴方向布置,滑块连接在相应的导轨上,驱动装置通过传动机构与滑块连接,以驱动滑块沿导轨滑动。传动机构可具有多种形式,例如可为带传动机构、齿轮齿条传动机构、丝杆传动机构等。

106.在一些实施例中,刮刀组件230包括两个刀架组件231、刮刀233和第一驱动装置234,两个刀架组件231二者分别设置在载料台210的相对两侧;刮刀233位于载料台210的上方,刮刀233的两端分别与刀架组件231连接;第一驱动装置234与两个刀架组件231传动连接,用于驱动两个刀架组件231同步移动,并带动刮刀233扫过第一平面2141以刮除残留的材料。在具体实施时,可在第一台面的下方设置沿y轴方向布置的导轨,刀架组件231可通过导轨与机体100连接,并且该刀架组件231穿过第一台面延伸到第一台面的上方,第一驱动装置234可为驱动电机,第一驱动装置234可通过例如带传动机构与刀架组件231传动连接,以驱动刀架组件231移动。在一个优选实施例中,两个刀架组件231可通过连梁连接为一体,以确保二者能够同步移动。

107.配合图13和图14所示,在一些实施例中,刀架组件231可包括刀架座2311和刀架滑块2312,刀架座2311设置在机体100上,并与第一驱动装置234传动连接,以能够在第一驱动装置234的驱动下沿例如y轴方向移动;刀架滑块2312滑动连接于刀架座2311上,刮刀233的端部与刀架滑块2312连接;第一调节部件用于带动刀架滑块2312沿竖直方向移动,以调节刮刀233的端部的高度,这样,能够调整刮刀233的高度和角度。例如,当刮刀233的整体高度较高无法刮刀233到第一平面2141时,可同步降低刮刀233两端的高度,当刮刀233一端高度较高,刮刀233处于倾斜状态时,可调整刮刀233一端的高度,以调整刮刀233的角度。

108.在一些实施例中,第一调节部件可包括第一螺栓2313和第一复位件(图中未示出),第一螺栓2313沿竖直方向设置并与刀架座2311螺纹连接,第一螺栓2313穿设刀架座2311抵接于刀架滑块2312的顶端,用于在旋入时顶推刀架滑块2312,以使刀架滑块2312向下移动;第一复位件分别与刀架座2311和刀架滑块2312连接,用于向刀架滑块2312施加复位弹力,以在第一螺栓2313旋出时,使刀架滑块2312向上移动。具体的,该第一复位件可为弹簧,第一复位件可连接在刀架座2311和刀架滑块2312的底端之间。通过第一螺栓2313和第一复位件配合能够精准调控刀架滑块2312在竖直方向的位置,也即刀架滑块2312在z轴方向的位置,以使刮刀233能够在适当的高度上扫过第一平面2141,以在清除残留的材料的同时,避免刮刀233损坏离型膜2112和透光板214。

109.在一些实施例中,该刀架组件231还包括锁紧部件,锁紧部件分别与刀架座2311和刀架滑块2312连接,用于在第一调节部件调节完成刀架滑块2312的高度后,锁紧刀架滑块2312和刀架座2311,以限制刀架滑块2312移动,避免因刮刀233上下移动而影响刮扫效果。

在具体实施时,该锁定部件可具有多种结构,只要能够锁定刀架滑块2312和刀架座2311即可。在一个具体实施例中,刀架滑块2312上靠近其侧缘处开设有第一槽孔2315,该第一槽孔2315呈条形并沿z轴方向延伸,该第一槽孔2315在x轴方向上贯穿刀架滑块2312。刀架座2311上凸设有第一凸肋2316,第一凸肋2316伸入第一槽孔2315内并能够沿第一槽孔2315移动,第一凸肋2316上开设有第二槽孔2317,该第二槽孔2317呈条形并沿z轴方向延伸,该第二槽孔2317在y轴方向上贯穿第一凸肋2316;锁定部件包括第二螺栓2314,第二螺栓2314从侧缘沿y轴方向旋入刀架滑块2312,从第一槽孔2315的一侧槽壁伸入第一槽孔2315,穿过第二槽孔2317后,从第一槽孔2315相对的另一侧槽壁再次旋入刀架滑块2312,第二螺栓2314旋入时能够挤压刀架滑块2312的侧缘,使第一滑槽形变并夹持第一凸肋2316,从而锁紧刀架滑块2312和刀架座2311。

110.在一些实施例中,刀架组件231还可包括旋转块2318和第二调节部件,旋转块2318可转动地连接在刀架滑块2312上,刮刀233的端部与旋转块2318连接;第二调节部件用于带动旋转块2318旋转以调节刮刀233相对于第一平面2141的倾角,从而使刮刀233以适当的倾角刮扫第一平面2141,以确保刮扫效果。

111.配合图14和图15所示,在一些实施例中,刀架滑块2312上可设置有一枢接孔2320,旋转块2318可具有一圆柱形的枢接部2319,枢接部2319转动连接于该枢接孔2320内,第二调节部件可包括第三螺栓2321和第四螺栓2322,第三螺栓2321和第四螺栓2322均与刀架滑块2312螺纹连接并伸入到枢接孔2320内,第三螺栓2321能够从第一位置顶推枢接部2319的周缘,以使旋转块2318向第一方向旋转,第四螺栓2322能够从第二位置顶推枢接部2319的周缘,以使旋转块2318向与第一方向相反的第二方向旋转。其中,第一方向可为顺时针方向,也可为逆时针方向,第二方向与第一方向相反。该第二调节部件结构简单,能够对刮刀233相对第一平面2141的倾角进行精准的调节。在一个优选实施例中,该枢接部2319的周缘上的第一位置和第二位置处分别开设有第一缺口槽和第二缺口槽,第三螺栓2321和第四螺栓2322分别伸入到第一缺口槽和第二缺口槽内,并分别抵接于第一缺口槽的一侧槽壁和第二缺口槽的一侧槽壁上,确保第三螺栓2321和第四螺栓2322能够稳定的顶推枢接部2319旋转,避免第三螺栓2321和第四螺栓2322在枢接部2319的周缘滑脱。进一步的,该第一缺口槽和第二缺口槽可对称设置。

112.配合图13、图14和图16所示,在一些实施例中,刮刀233的端部沿其长度方向设有第三槽孔2333,且第三槽孔2333延伸至刮刀233的端面上;旋转块2318上枢接有固定块2323,刮刀233的端部搭接于固定块2323上,并通过穿设第三槽孔2333的第五螺栓2324与固定块2323紧固连接;旋转块2318和固定块2323之间连接有第三复位件,第三复位件用于向固定块2323施加复位弹力,以在第五螺栓2324旋松时,带动固定块2323向背离刮刀233的方向移动,使第五螺栓2324从第三槽孔2333中脱出,进而能够方便的将刮刀233从刀架组件231上拆下。在一个优选实施例中,该固定块2323的顶部凸设有能够伸入第三槽孔2333的第二凸肋2325,通过该第二凸肋2325能够限制刮刀233扭动,能够进一步提高刮刀233的稳定性。

113.配合图16所示,在一些实施例中,该刮刀233可包括刀体2331和柔性刮扫部件2332,刀体2331呈条形,且刀体2331的两端分别向外延伸形成用于与刀架组件231连接的连接部2334,连接部2334上开设有第三槽孔2333,柔性刮扫部件2332设置在刀体2331的底部

并沿刀体2331的长度方向延伸,柔性刮扫部件2332至少部分凸出于刀体2331的底面。具体的,柔性刮扫部件2332可采用硅胶或橡胶等柔性材料制成。通过柔性刮扫部件2332对第一平面2141进行刮扫,具有较好的刮扫效果,不容易造成离型膜2112损伤,且结构简单。

114.在具体实施时,刀体2331的底部开设有贯穿其两端的卡接槽;柔性刮扫部件2332包括刮扫部和连接于刮扫部的顶部的卡接部,卡接部卡接于卡接槽内,刮扫部凸出于卡接槽。柔性刮扫部件2332在使用过程中会磨损,需要定期更换,拆卸柔性刮扫部件2332时,向卡接槽的一端顶推旧的柔性刮扫部件2332,就能够将旧的柔性刮扫部件2332从卡接槽的一端推出,将新的柔性刮扫部件2332的一端从卡接槽的一端插入到卡接槽内,顶推该新的柔性刮扫部件2332就能够将其装入卡接槽内,该柔性刮扫部件2332拆装方便,易于更换。具体的,该卡接槽和卡接部的截面可呈t形,当然也可呈其他形状,只要能够将柔性刮扫部件2332牢固的卡接于刀体2331上即可。

115.配合图17所示,在一些实施例中,曝光机构400可包括第三导轨组件410、第一连接板420和多个光发生器430,第三导轨组件410设置在载料台210的下方,第一连接板420可移动地连接于第三导轨组件410上;多个光发生器430均与第一连接板420连接,多个光发生器430分别用于向载料台210投射不同类型的光束,且多个光发生器430分别移动至同一载料台210下方时具有相同的光束投射位置和投射角度。具体的,该第三导轨组件410可沿x轴方向设置在机体100的第二台面上,该第三导轨组件410的结构可与第一导轨组件110和第二导轨组件330类似,也可采用其他结构的导轨组件,只要能够带动第一连接板420沿x轴方向移动即可。设置多个能够投射不同类型的光束的光发生器430,使该曝光机构400具有固化多种材料。具体的,这些不同类型的光束可具有不同的光频、波长或光强等,这些光发生器430可采用lcd光源、led光源或激光光源等。

116.配合图18和图19所示,在一些实施例中,第一连接板420的顶面上具有第一凹槽421,第一凹槽421内设有第二连接板440,光发生器430与第二连接板440连接,第一连接板420和第二连接板440之间通过多个第二螺栓组450连接,第二螺栓组450从第一连接板420的侧缘贯穿第一凹槽421的槽壁并与第二连接板440的侧缘连接,多个第二螺栓组450分别连接于第二连接板440的侧缘的不同位置处,用于调节第一凹槽421的槽壁和第一连接板420的侧缘在相应位置处的间距,以调节第二连接板440在第一连接板420上的位置。具体的,该第一连接板420和第二连接板440上均可具有贯穿的安装孔,光发生器430穿设第一连接板420和第二连接板440上的安装孔,并部分伸出到第二连接板440的上方,第一凹槽421可为矩形凹槽,第二连接板440可为矩形板,可分别在靠近该第二连接板440的四个顶点处分别连接一个第二螺栓组450,通过调节第二连接板440的四个顶点距第一凹槽421的槽壁的距离,能够调节第二连接板440在第一连接板420上的位置,以实现平移光发生器430的目的。其中,该第二螺栓组450的结构可与应用在曝光机构400上的第一螺栓组360的结构类似,即也可包括一个拉紧螺栓361和一个顶推螺栓362,通过顶推和牵拉来调节第一凹槽421的槽壁和第一连接板420的侧缘在相应位置处的间距。

117.在一些实施例中,曝光机构400还包括与第二连接板440相对设置的第三连接板460,该第三连接板460可设置在第二连接板440的上方,光发生器430在穿过第一连接板420和第二连接板440后与第三连接板460固定连接,第三连接板460和第二连接板440之间通过多个第三螺栓组470连接,多个第三螺栓组470分别连接于第三连接板460的不同位置处,用

于调节第三连接板460和第二连接板440在相应位置处的间距,以调节第三连接板460相对于第二连接板440的角度,进而能够调节光发生器430的投射角度。例如,该第三连接板460也可为矩形板,也可在靠近该第三连接板460的四个顶点处分别设置一个第三螺栓组470,通过调节第三连接板460的四个顶点处于第二连接板440的间距,能够调节第三连接板460相对于第二连接板440的角度,进而调节光发生器430的投射角度。

118.配合图1所示,在一些实施例中,增材制造装置还包括设置在机体100上的清洗机构500和烘干装置600,清洗机构500用于对固化于成型台350上的材料层进行清洗;烘干装置600用于对清洗后的材料层进行烘干处理。在材料层固化过程中容易出现部分材料未固化的现象,在多层次复杂结构产品制造过程中,如果材料层之间夹杂未固化的材料,不仅会影响到产品的结构强度,以及良品率,而且在完成制造后不容易将其清洗掉。所以,在一种材料所形成的材料层固化完成后,可通过悬臂机构300将成型台350移动至清洗机构500,通过清洗机构500对固化与成型台350上的材料层进行清洗,以清洗掉材料层上未固化的材料,之后通过悬臂机构300将成型台350移动至烘干装置600,通过烘干装置600对清洗后的材料层进行烘干处理,以材料层表面残留的清洗剂吹干,之后再成型另一种材料,以实现多层次复杂结构打印,避免因材料层之间夹杂未固化的材料而影响产品的结构强度,以提高产品的良品率。在一个优选实施例中,该清洗机构500和烘干装置600也可沿悬臂机构300在第一导轨组件110的移动方向依次设置,且该清洗机构500和烘干装置600距第一导轨组件110的距离可与给料机构200距第一导轨组件110的距离相等。

119.配合图20和图21所示,在一些实施例中,该清洗机构500可包括第一防护罩510和喷头组件520,其中,第一防护罩510设置在机体100上,具体的,该第一防护罩510可设置在机体100的第一台面上,该机体100也可具有一第三台面,该第一防护罩510也可设置在该第三台面上。第一防护罩510的顶部具有第一开口511,该第一防护罩510的侧方可为敞口结构,该第一防护罩510的侧方也可具有第三开口,该第一防护罩510的底部还可具有排水口。喷头组件520通过第二三轴移动机构530与机体100连接,喷头组件520从侧方伸入到第一防护罩510内,喷头组件520在该第二三轴移动机构530的带动下能够沿x轴、y轴及z轴移动,以调整该喷头组件520与材料层的距离和相对位置。悬臂机构300能够带动成型台350移动,并将固化于成型台350上的材料层至少部分从第一开口511伸入到第一防护罩510内,该喷头组件520能够自下而上对经第一开口511伸入第一防护罩510内的材料层进行清洗。清洗剂能够经排水口排出,在具体实施时,可在排水口的下方设置容器550收集排出的清洗剂。其中,该第二三轴移动结构也可包括x轴移动机构、y轴移动机构和z轴移动机构,以能够在x轴方向、y轴方向和z轴方向三个维度上调整喷头组件520的位置。

120.配合图22所示,在一些实施例中,该喷头组件520可包括喷头本体521和多个喷嘴,喷头本体521与第二三轴移动机构530连接,喷头本体521的顶面上具有第二凹槽5111,第二凹槽5111的槽底具有贯穿喷头本体521的第二通孔5212;多个喷嘴包括设置在凹槽的槽底的第一喷嘴522,以及环绕第一喷嘴522设置的多个第二喷嘴523,第一喷嘴522的喷射方向正对第一开口511,多个第二喷嘴523的喷射方向向中部聚拢。例如,在一个具体实施例中,该第二凹槽5111可呈倒置的八棱台形,也即,该第二凹槽5111具有一底面和环绕该底面的八个侧棱面,该底面上可开设例如四个第二通孔5212,第一喷嘴522可设置在该底面的中部,并在每一个侧棱面上分别设置一个第二喷嘴523,第一喷嘴522的喷射方向配置为垂直

于底面,第二喷嘴523的喷射方向配置为垂直于侧棱面。聚拢的水柱具有较好的清洗效果,并且通过调整喷头本体521的位置,还能够通过第二喷嘴523对材料层的侧缘进行清洗。

121.在一个优选实施例中,该清洗机构500还可包括挡水板540,该挡水板540设置在喷头组件520靠近第二三轴移动机构530的一侧,且该挡水板540也伸入到第一防护罩510内。通过设置该挡水板540能够避免清洗剂从第三开口或第一防护罩510的侧方敞口处溅射到第一防护罩510外。

122.配合图23所示,在一些实施例中,该烘干装置600包括第二防护罩610和热风组件620,第二防护罩610的顶部具有第二开口611;热风组件620设置在第二防护罩610内,用于引导气流流动并对气流进行加热,以对经第二开口611伸入第二防护罩610的材料层进行烘干处理。具体的,该热风组件620可包括风机和加热装置,风机用于引导气流流动,加热装置用于对气流进行加热。

123.以上实施例仅为本发明的示例性实施例,不用于限制本发明,本发明的保护范围由权利要求书限定。本领域技术人员可以在本发明的实质和保护范围内,对本发明做出各种修改或等同替换,这种修改或等同替换也应视为落在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。