1.本发明涉及注塑模具技术领域,特别是涉及一种餐盒的注塑模具。

背景技术:

2.目前,随着社会发展和人们生活水平的提高,一次性餐盒在外卖送餐行业中被普遍使用,为人们带来了许多便利。

3.塑胶餐盒的生产中需要用到注塑模具,但是由于高温熔融态的塑料在冷却过程中会热胀冷缩,成型后的塑胶餐盒不易与注塑模具分离,造成脱模困难。

技术实现要素:

4.基于此,本发明提供一种餐盒的注塑模具,其具有易于脱模,制得的塑胶餐盒中的材料分布均匀、质量好的优点。

5.本发明采取的技术方案如下:

6.一种餐盒的注塑模具,包括从上至下配合的上模(1)、中模(2)和下模(3),所述上模(1)、中模(2)和下模(3)之间形成的空间为注塑腔体(a);

7.所述上模(1)的下表面中间设有下凸块(10),所述上模(1)的下表面边缘凹陷形成第一起撬口(11),所述第一起撬口(11)的底面为倾斜面(12),该倾斜面(12)是越往上模(1)边沿越向上倾斜;所述上模(1)开设有至少两个排气孔(c),所述排气孔(c)与所述注塑腔体(a)内部连通;

8.所述中模(2)包括一体成型的环形壁(20)和侧壁(21),所述侧壁(21)设于所述环形壁(20)的中间,并与所述环形壁(20)的內缘连接;

9.所述下模(3)包括一体成型的上凸块(30)和侧壁(32),所述上凸块(30)的外缘与所述侧壁(32)连接;所述侧壁(32)的内表面为倾斜面(32s),该(倾斜面32s)从下至上向外倾斜,并与所述中模(2)的侧壁(21)的外表面配合;所述上凸块(30)的上表面突出形成中央凸起(31);所述上凸块(30)与侧壁(32)之间凹陷形成凹口(33),该凹口(33)用于容纳所述中模(2)的侧壁(21);所述下模(3)的上表面边缘凹陷形成第二起撬口(34),所述第二起撬口(34)的底面为倾斜面(35),该倾斜面(35)是越往下模(3) 边沿越向下倾斜;所述下模(3)的中央开设有注塑孔(b),该注塑孔(b)与所述注塑腔体 (a)内部连通。

10.相对于现有技术,本发明的注塑模具包括上模、中模和下模,并且在上模的下表面边缘设置第一起撬口,在下模的上表面边缘设置第二起撬口,脱模时使用者可以利用工具分别插入这两个起撬口中,实现将上模从中模上撬开,将中模从下模上撬开,方便脱模。再者,本发明将第一起撬口的底面设计为倾斜面,更适应于起子、螺丝刀等工具插入,随后从下往下操作工具,以将上模撬起来,本发明将第二起撬口的底面设计为倾斜面,更适应于起子、螺丝刀等工具插入,随后从下往上操作工具,以将中模顶起来,脱模操作简便有效。

11.另外,本发明在下模的上凸块的上表面设置中央凸起,并且在下模的中央开设注塑孔,有利于注塑时熔融态塑料液体从注塑孔中往上注入注塑腔体的最窄处(下模的中央

凸起与上模的下凸块之间的间隙),再自然流入最窄处的两侧,然后塑料液体的液面平稳上升,直至充满整个注塑腔体,此设置使得制得的塑胶餐盒中的材料分布均匀,避免气泡等出现,同时设置在上模的排气孔也利于气体排出,有利于提高餐盒的质量。

12.进一步,所述上模(1)的下凸块(10)、所述中模(2)的侧壁(21)以及所述下模(3) 的上凸块(30)之间形成所述注塑腔体(a)。

13.进一步,所述注塑模具还包括第一固定螺栓(4)和第二固定螺栓(5),并开设有第一螺栓孔(40)和第二螺栓孔(50),所述第一螺栓孔(40)从上至下贯穿所述上模(1)和中模(2),所述第二螺栓孔(50)从下至上贯穿所述下模(3)和中模(2);所述第一固定螺栓(4)与所述第一螺栓孔(40)相互配合,所述第二固定螺栓(5)与所述第二螺栓孔(50) 相互配合。

14.进一步,所述第一螺栓孔(40)的直径与所述第二螺栓孔(50)的直径不同,方便区分,使用时有利于中模分别配合对准上模和下模。

15.进一步,所述排气孔(c)与所述注塑腔体(a)的顶端连接。

16.进一步,所述注塑孔(b)与所述注塑腔体(a)的中央底部连接。

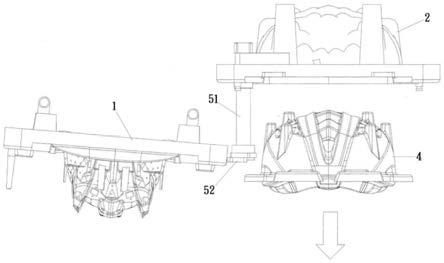

17.为了更好地理解和实施,下面结合附图详细说明本发明。

附图说明

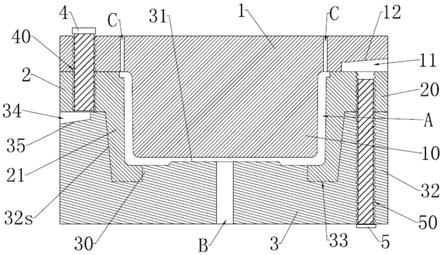

18.图1为餐盒的注塑模具的侧剖图;

19.图2为下模的俯视图。

具体实施方式

20.请参阅图1和图2,本发明所述的餐盒的注塑模具,包括从上至下配合的上模1、中模2和下模3,所述上模1、中模2和下模3之间形成的空间为注塑腔体a。

21.所述上模1的下表面中间设有下凸块10。所述上模1的下表面边缘向内凹陷形成第一起撬口11,所述第一起撬口11的底面为倾斜面12,该倾斜面12是越往上模1边沿越向上倾斜。

22.所述上模1开设有至少两个贯通的排气孔c,所述排气孔c与所述注塑腔体a内部连通,并具体与所述注塑腔体a的顶端连接。

23.所述中模2包括一体成型的环形壁20和侧壁21,所述侧壁21设于所述环形壁20的中间,并与所述环形壁20的內缘连接。

24.所述下模3包括一体成型的上凸块30和侧壁32,所述上凸块30的外缘与所述侧壁32 连接,所述上凸块30的上表面突出形成中央凸起31。所述上凸块30与侧壁之间凹陷形成凹口33,该凹口33用于容纳所述中模2的侧壁21的下端,并与所述中模2的侧壁21的下端配合。所述侧壁32的内表面为倾斜面32s,该倾斜面32s从下至上向外倾斜,并与所述中模 2的侧壁21的外表面配合。所述下模3的上表面边缘向内凹陷形成第二起撬口34,所述第二起撬口34的底面为倾斜面35,该倾斜面35是越往下模3边沿越向下倾斜。

25.所述下模3的中央开设有贯通的注塑孔b,该注塑孔b与所述注塑腔体a内部连通,并具体与所述注塑腔体a的中央底部连接。

26.所述上模1的下凸块10、所述中模2的侧壁21以及所述下模3的上凸块30之间形成所述注塑腔体a。所述注塑腔体a具体用于注塑加工方形的塑胶餐盒。

27.所述注塑模具还包括第一固定螺栓4和第二固定螺栓5,并开设有第一螺栓孔40和第二螺栓孔50,所述第一螺栓孔40从上至下贯穿所述上模1和中模2,所述第二螺栓孔50从下至上贯1穿所述下模3和中模2。所述第一螺栓孔40的直径与所述第二螺栓孔50的直径不同。所述第一固定螺栓4与所述第一螺栓孔40相互配合,所述第二固定螺栓5与所述第二螺栓孔50相互配合。

28.本发明所述的餐盒的注塑模具的使用方法为:

29.将上模1、中模2和下模3由上至下排列,并配合放置,然后将第一固定螺栓4和第二固定螺栓5分别安装到第一螺栓孔40和第二螺栓孔50内,完成注塑模具的组装,必要时采用加压设备提高密封度,然后将熔融态的塑料从注塑孔b注入到注塑腔体a内,待塑胶餐盒塑化成型后,将第一固定螺栓4和第二固定螺栓5分别从第一螺栓孔40和第二螺栓孔50中拆卸下来,接着用起子或螺丝刀等工具插入第一起撬口11中将上模1从中模2上撬开,再用起子或螺丝刀等工具插入第二起撬口34中将中模2从下模3上撬开,即可取出成型的塑胶餐盒,完成脱模。

30.相对于现有技术,本发明的注塑模具包括上模、中模和下模,并且在上模的下表面边缘设置第一起撬口,在下模的上表面边缘设置第二起撬口,脱模时使用者可以利用工具分别插入这两个起撬口中,实现将上模从中模上撬开,将中模从下模上撬开,方便脱模。再者,本发明将第一起撬口的底面设计为倾斜面,更适应于起子、螺丝刀等工具插入,随后从下往下操作工具,以将上模撬起来,本发明将第二起撬口的底面设计为倾斜面,更适应于起子、螺丝刀等工具插入,随后从下往上操作工具,以将中模顶起来,脱模操作简便有效。

31.另外,本发明在下模的上凸块的上表面设置中央凸起,并且在下模的中央开设注塑孔,有利于注塑时熔融态塑料液体从注塑孔中往上注入注塑腔体的最窄处(下模的中央凸起与上模的下凸块之间的间隙),再自然流入最窄处的两侧,然后塑料液体的液面平稳上升,直至充满整个注塑腔体,此设置使得制得的塑胶餐盒中的材料分布均匀,避免气泡等出现,同时设置在上模的排气孔也利于气体排出,有利于提高餐盒的质量。

32.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。