1.本发明属于软包电池技术领域,特别是涉及一种软包纽扣电池折弯封边的方法。

背景技术:

2.软包纽扣电池,由于其具有安全性能好(不像钢壳铝壳电芯那样会发生爆炸)、重量轻等优点,使得其运用越来越广泛。

3.现有的软包纽扣电池在制备过程中通常需要对环形封边进行压波纹,在压波纹的过程中存在将铝塑膜压破的风险,并且压纹后的折弯过程中,压纹位置容易出现外观不良的问题。

技术实现要素:

4.本发明所要解决的技术问题是:针对现有的软包纽扣电池在压波纹的过程中存在将铝塑膜压破的风险的问题,提供一种软包纽扣电池折弯封边的方法。

5.为解决上述技术问题,本发明实施例提供了一种软包纽扣电池折弯封边的方法,包括:获取具有热封边的软包纽扣电池,所述热封边的延伸方向为沿着所述软包纽扣电池的径向;

6.在所述热封边上每间隔一段距离将所述热封边沿所述软包纽扣电池的轴向进行同向弯折形成按压部,相邻的按压部之间形成褶皱部;

7.将所述褶皱部按压贴合在与所述褶皱部相邻的所述按压部上。

8.可选地,所述按压部紧密贴合在所述软包纽扣电池的外侧壁上。

9.可选地,所述褶皱部紧密贴合在所述按压部上。

10.可选地,所述褶皱部沿着所述软包纽扣电池的圆周方向顺时针或者逆时针贴合在所述按压部上。

11.可选地,所述褶皱部的个数为大于或等于2个。

12.可选地,在所述获取具有热封边的软包纽扣电池之前,所述软包纽扣电池折弯封边的方法还包括获取有正极耳、负极耳的极芯;

13.获取通过软包装膜冲压形成的具有第一封边的第一半壳和具有第二封边的第二半壳;

14.将所述极芯放入所述第一半壳中;

15.将所述第一封边和所述第二封边对接,使所述第一半壳和所述第二半壳形成容纳所述极芯的壳体,所述正极耳的外端和所述负极耳的外端分别从所述第一封边和所述第二封边之间穿出;

16.对所述第一封边和所述第二封边进行热封,形成所述热封边。

17.可选地,在所述对所述第一封边和所述第二封边进行热封,形成所述热封边之后,所述软包纽扣电池折弯封边的方法还包括对所述热封边进行裁切,以切除多余的边角料。

18.可选地,所述第一半壳设置有第一极芯坑,所述极芯容置在所述第一极芯坑内。

19.可选地,所述第二半壳设置有第二极芯坑,所述第一半壳和所述第二半壳对接后,所述第一极芯坑和所述第二极芯坑形成容纳所述极芯的容纳腔。

20.可选地,所述软包装膜采用铝塑复合膜。

21.本发明实施例提供的软包纽扣电池折弯封边的方法,与现有技术相比,通过在热封边上每间隔一段距离将热封边沿软包纽扣电池的轴向进行同向弯折形成按压部,相邻的按压部之间形成褶皱部,将褶皱部按压贴合在与褶皱部相邻的所述按压部上,替代了压波纹边的方式,从而避免了压纹封头压坏软包装膜的风险,也避免了由于压波纹而产生的软包纽扣电池的外观不良、性能不好的问题。

附图说明

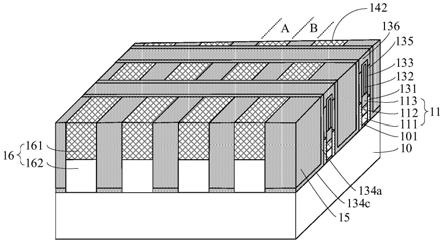

22.图1是本发明一实施例提供的软包纽扣电池的热封边未按压时的结构示意图;

23.图2是图1的软包纽扣电池的热封边按压形成按压部和褶皱部时的结构示意图;

24.图3是图2的软包纽扣电池的褶皱部贴合在按压部上时的结构示意图。

25.说明书中的附图标记如下:

26.1、软包纽扣电池;

27.11、热封边;111、按压部;112、褶皱部;

28.12、正极耳;13、负极耳。

具体实施方式

29.为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步的详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

30.如图1-3所示为软包纽扣电池在各个状态时的结构示意图,本发明实施例提供的软包纽扣电池折弯封边的方法,包括如下步骤:

31.s10:获取具有热封边11的软包纽扣电池1,其中,热封边11的延伸方向为沿着软包纽扣电池1的径向;

32.s20:在热封边11上每间隔一段距离将热封边11沿软包纽扣电池1的轴向进行同向弯折形成按压部111,在形成按压部111时,相邻的按压部111之间形成褶皱部112;

33.s30:将褶皱部112按压贴合在与褶皱部112相邻的按压部111上。

34.通过在热封边11上每间隔一段距离将热封边11沿软包纽扣电池1的轴向进行同向弯折形成按压部111,相邻的按压部111之间形成褶皱部112,将褶皱部112按压贴合在与褶皱部112相邻的按压部111上,替代了压波纹边的方式,从而避免了压纹封头压坏软包装膜的风险,也避免了由于压波纹而产生的软包纽扣电池1的外观不良、性能不好的问题。

35.在一实施例中,如图3所示,按压部111紧密贴合在软包纽扣电池1的外侧壁上。可以有效的减小软包纽扣电池1的尺寸。其中,可以通过人工按压的方式将热封边11按压成按压部111,或者可以通过机器进行按压,通过机器按压时,可以采用与软包纽扣电池的形状相适配的按压模头,通过驱动件驱动按压模头对热封边11进行按压。

36.在一实施例中,如图3所示,褶皱部112紧密贴合在按压部111上。可以有效的减小软包纽扣电池1的尺寸。其中,可以通过人工按压的方式将褶皱部112贴合在按压部111上,

或者可以通过机器对褶皱部112进行按压,本发明在此不作限制。

37.较优地,如图3所示,褶皱部112沿着所述软包纽扣电池1的圆周方向顺时针或者逆时针贴合在按压部111上。以便减小软包纽扣电池1的尺寸,同时也能改善软包纽扣电池1的外观。

38.当然,褶皱部112也可以不全部沿着所述软包纽扣电池的圆周方向顺时针或者逆时针贴合在按压部111上,其可以是一部分沿着所述软包纽扣电池的圆周方向顺时针贴合在按压部111上,另一部分沿着所述软包纽扣电池的圆周方向逆时针贴合在按压部111上,本发明在此不作限制。

39.在一实施例中,如图2-3所示,褶皱部112的个数为大于或等于2个。其中,褶皱部112之间的距离以及个数可以根据软包纽扣电池1的具体尺寸进行适应性调整,例如褶皱部112可以设置为6个,本发明在此不作限制。

40.在一实施例中,在步骤s10之前,即,在获取具有热封边11的软包纽扣电池1之前,软包纽扣电池折弯封边的方法还包括:

41.步骤s40:获取有正极耳12、负极耳13的极芯;

42.步骤s50:获取通过软包装膜冲压形成的具有第一封边的第一半壳和具有第二封边的第二半壳;其中,正极耳12和负极耳13没有特别限制,可根据实际需求选择,如可以采用金、铂、铝、铜等材质的金属带或金属片;极芯没有特别限制,如可以采用本领域常用的卷芯或者叠片结构的电芯;所述软包装膜优选采用铝塑复合膜,该铝塑复合膜的抗压性能、热封性能和密封性能好,能有效防止软包纽扣电池中的电池漏液,延长软包纽扣电池的使用寿命;

43.步骤s60:将极芯放入第一半壳中;

44.步骤s70:将第一封边和第二封边对接,使第一半壳和第二半壳形成容纳极芯的壳体,正极耳12的外端和负极耳13的外端分别从第一封边和第二封边之间穿出;

45.步骤s80:对第一封边和第二封边进行热封,形成热封边11。

46.在步骤s50中,即获取通过软包装膜冲压形成的具有第一封边的第一半壳和具有第二封边的第二半壳。其中可以是冲压成的第一半壳具有用于容纳极芯的第一极芯坑,第二半壳不具备容纳极芯的极芯坑,整个极芯容纳在第一极芯坑内;也可以是冲压成的第一半壳具有第一极芯坑,冲压成的第二半壳具有第二极芯坑,在第一半壳和第二半壳对接后,第一极芯坑和第二极芯坑形成容纳极芯的容纳腔,极芯容纳在容纳腔内。

47.在步骤s80中,即对第一封边和第二封边进行热封,形成热封边11;其中,热封第一封边和第二封边时可以通过热封机进行热封。

48.在一实施例中,在步骤s80之后,即,对第一封边和第二封边进行热封,形成热封边11之后,软包纽扣电池折弯封边的方法还包括:

49.步骤s90:对热封边11进行裁切,以切除多余的边角料。其中,可以通过裁切机对热封边11进行裁切。

50.在一实施例中,在步骤s30之后,即,将褶皱部112按压贴合在与褶皱部112相邻的按压部111上之后,软包纽扣电池折弯封边的方法还包括:

51.步骤s100:通过套膜机在软包纽扣电池的裙边(其中,裙边为褶皱部112和按压部111所形成的)的外周套上套管,以保护软包纽扣电池。

52.本发明实施例提供的软包纽扣电池折弯封边的方法,与现有技术相比,通过在热封边11上每间隔一段距离将热封边11沿软包纽扣电池1的轴向进行同向弯折形成按压部111,相邻的按压部111之间形成褶皱部112,将褶皱部112按压贴合在与褶皱部112相邻的按压部111上,替代了压波纹边的方式,从而避免了压纹封头压坏软包装膜的风险,也避免了由于压波纹而产生的软包纽扣电池1的外观不良、性能不好的问题。

53.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。