1.本发明属于天线及其加工制造领域,涉及一种多层复合材料带状线天线以及一体化成型方法,主要应用于雷达、通讯等要求具有轻量化、大尺寸、高精度的微波阵列天线系统

背景技术:

2.带状线天线以低成本、低副瓣、易于组阵等一系列优点,被广泛应用到雷达、移动通信、航空航天等领域。带状线天线通常由电气单元、结构单元和连接器组成。电气单元由反射板、线路板等微带基板与低介电性能材料构成,起到发射接收电磁信号作用。结构单元由非金属复合材料组成,对电气单元起到支撑保护作用。连接器需要与电气单元中的线路板可靠连接,起到传输信号的作用。

3.目前,带状线天线通常采用的制造工艺有两种。一种成型方法为结构单元先单独固化成型,再与电气单元二次胶接成型,最后形成带状线天线,对比文件1(多层微带天线复合成型工艺技术研究,韦生文,电子工艺技术,295-297)公开了此类带状线天线的具体成型方法,该方法的工艺过程为:由碳纤维/蜂窝夹层组成的结构单元先单独固化成型,再与泡沫、微带基板等组成的电气单元二次胶接成型,最后形成带状线天线,此成型方法的弊端为带状线天线易发生热变形。另一种成型方法为电气单元先多次固化、焊接连接器件后,再与结构单元二次胶接成型后形成带状线天线,对比文件2(cn102157786a)公开了第二种带状线天线的成型方法,该方法中电气单元经过半成品1粘合、半成品2粘合、半成品1和2整体粘合等3次固化成型后,再与连接器件焊接、最后与结构单元进行第4次固化成型后形成带状线天线。

4.上述带状线天线加工制造方法存在如下弊端:

5.(1)结构单元或电气单元先单独高温成型,再彼此二次胶接固化成型时,因各层材料热膨胀系数不同,带状线天线在制造过程中易产生热变形,不适用大尺寸、高精度带状线天线结构单元的加工制造。

6.(2)上述带状线天线加工过程均需多次固化成型,存在制造周期长,二次胶接精度不易控制等缺点,不能满足带状线天线的短生产周期加工需求。

7.某产品带状线天线设计要求满足高尺寸精度、短生产周期等指标,现有带状线加工工艺方法已经不能满足应用要求。

技术实现要素:

8.要解决的技术问题

9.本发明的目的在于克服现有带状线天线加工工艺方法的不足,通过连接器与反射微带基板提前焊接以及连接器在成型模具上预埋处理等技术手段,实现了电气单元、结构单元、连接器三者一次共固化成型,得到一种带状线天线一体化成型新技术方法,解决了现有带状线天线成型方法存在的加工变形以及加工周期长等缺点,满足带状线天线高尺寸精

度、短生产周期指标要求。

10.技术方案

11.一种多层复合材料带状线天线,包括结构单元、电气单元和连接器,所述的电气单元由下反射微带基板、线路微带基板、上反射微带基板、4层胶膜、2层泡沫组成;所述的结构单元由2层蒙皮组成;所述的蒙皮、下反射微带基板、胶膜、泡沫、胶膜、线路微带基板、胶膜、泡沫、胶膜、上反射微带基板、蒙皮从下至上依次放置;其特征在于所述的连接器包括连接器支座、连接器插头、连接器下压板和连接器上压板,连接器插头安装在连接器支座上,连接器插头的内芯与线路微带基板焊接在一起;连接器上压板与上反射微带基板、连接器支座固连,连接器下压板与下反射微带基板、连接器支座固连。

12.本发明进一步的技术方案:所述的连接器支座包括下凸台,在下凸台的正中间设有安装连接器插头的圆孔,在圆孔的周围设有4个螺纹孔,下凸台的一侧分别设有上横梁和下横梁,同侧的两端设有开有螺纹孔的柱体。

13.本发明进一步的技术方案:所述胶膜为环氧低介电胶膜,厚度为50μm,损耗角正切为0.004~0.008,固化温度125℃~135℃。

14.本发明进一步的技术方案:所述蒙皮为芳纶/环氧复合材料,厚度0.15mm,损耗角正切为0.01~0.016,固化温度125℃~135℃。

15.本发明进一步的技术方案:所述泡沫为pmi泡沫,损耗角正切为0.0001~0.0006。

16.一种多层复合材料带状线天线的一体化成型模具,其特征在于包括成型模具和焊接工装;所述的成型模具为平板结构,上表面上设有用于与下反射微带基板、线路微带基板、上反射微带基板配合的定位销和用于安装连接器的凹槽结构;凹槽结构的长度与连接器支座的长度一致,宽度为连接器支座下凸台的宽度和连接器下压板的宽度之和,凹槽结构深度与连接器支座下凸台的高度一致;所述的焊接工装为平板结构,上表面边缘部位设置凸起结构,中间部位设置内凹结构;凸起结构用于下反射微带基板的焊接定位,高度比下反射微带基板厚度大1mm;内凹结构用于连接器支座的焊接定位,内凹结构长度、宽度、深度与连接器支座尺寸一致。

17.本发明进一步的技术方案:所述成型模具为镂空结构。

18.本发明进一步的技术方案:所述成型模具的材质为45钢。

19.本发明进一步的技术方案:所述焊接工装材质为导热系数为0.05w/m.k的蛭石材料。

20.一种多层复合材料带状线天线一体化成型方法,其特征在于步骤如下:

21.步骤1:连接器支座放置于焊接工装上的内凹结构里,连接器支座的下横梁处涂抹焊膏;

22.步骤2:下反射微带基板放置于焊接工装上表面,连接器下压板放置于反射微带基板上,下反射微带基板、连接器支座以及连接器下压板使用螺纹连接后,再通过铅锡焊将下反射微带基板与连接器支座的下横梁焊接为中间件;

23.步骤3:成型模具上铺覆隔离膜后,再依次铺设蒙皮、中间件、胶膜、泡沫、胶膜、线路微带基板;其中中间件的连接器部分位于成型模具的凹槽结构内;

24.步骤4:连接器插头与连接器支座通过螺纹连接后,再将连接器插头与线路微带基板铅锡焊接为一起;

25.步骤5:线路微带基板上依次铺设胶膜、泡沫、胶膜和上反射微带板;

26.步骤6:连接器支座的上横梁处涂抹焊膏;

27.步骤7:上反射微带基板先与连接器上压板螺纹连接后,再通过铅锡焊将上反射微带基板与连接器支座的上横梁焊接为一体;

28.步骤8:再依次铺设蒙皮、隔离膜、工装压板、透气毡,真空袋密封,按照固化参数开始加热固化;

29.步骤9:固化结束后,裁边、封边后得到最终制品。

30.有益效果

31.本发明提出了一种多层复合材料带状线天线一体化成型模具及成型方法,通过焊接工装以及成型模具上设计凹槽结构,保证了内焊接连接器在天线成型过程中的同步置入和焊接精度,实现了多层带状线天线中电气单元、结构单元、连接器三者的一次共固化成型,解决了现有多层带状线天线成型固化次数多、成型易变形等缺点。某军品型号上百套样件结果表明:用此方法制备的带状线天线尺寸精度高,生产周期短,质量稳定可靠。

附图说明

32.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

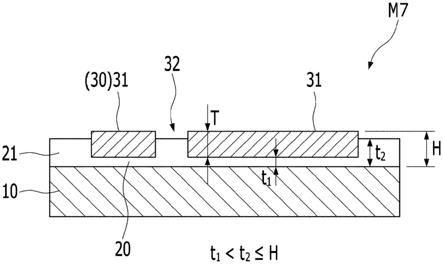

33.图1带状线天线结构示意图;

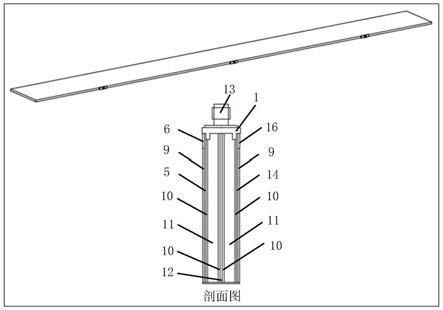

34.图2插头支座结构示意图;

35.图3成型模具结构示意图;

36.图4焊接工装结构示意图;

37.图5本发明涉及的成型示意图。

38.图中,1-连接器支座;2-焊接工装;3-连接器支座的下横梁;5-下反射微带基板;6-连接器下压板;7-中间件;8-成型模具;9-蒙皮;10-胶膜;11-泡沫;12-线路微带基板;13-连接器插头;14-上反射微带板;15-连接器支座的上横梁;16-连接器上压板;17-工装压板;18-定位销;19-成型模具的凹槽结构;20-连接器支座的下凸台;t:下凸台高度;v:下凸台宽度。

具体实施方式

39.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图和实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。此外,下面描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

40.本发明多层复合材料带状线天线由结构单元、电气单元和连接器组成,其中,电气单元由下反射微带基板5、线路微带基板12、上反射微带基板14、4层胶膜10、2层泡沫11组成;结构单元由2层蒙皮9组成;所述的蒙皮9、下反射微带基板5、胶膜10、泡沫11、胶膜10、线路微带基板12、胶膜10、泡沫11、胶膜10、上反射微带基板14、蒙皮9从下至上依次放置;连接器由连接器支座1、连接器插头13、连接器下压板6和连接器上压板16组成。连接器支座1包括下凸台20,下凸台20为竖立的长方体结构,在下凸台20的正中间设有圆孔,在圆孔的周围

设有4个螺纹孔,连接器插头13的内芯穿过圆孔,连接器插头13的法兰盘的四个孔与4个螺纹孔对准再使用螺钉固定在一起,下凸台20的一侧分别设有上横梁15和下横梁3,上横梁15和下横梁3分别位于上下螺纹孔的上下位置,设有上横梁15和下横梁3的同侧的两端设有开有螺纹孔的柱体,柱体的一端装配时与下反射微带基板5、连接器下压板6通过螺钉固定在一起,柱体的另一端装配时与上反射微带基板14、连接器上压板16通过螺钉固定在一起,连接器下压板6起到使下反射微带基板5与连接器支座1接触稳定,连接器上压板16起到使上反射微带基板14与连接器上压板16接触稳定,从而保证带状线的接地性能。

41.本发明还提供了一种多层复合材料带状线天线一体化成型模具,由成型模具8和焊接工装2组成;成型模具8为整体框架拼焊的平板结构;对应位置上分别设置定位销18和凹槽结构19;定位销18用于多层微带基板高温成型时的精确定位,下反射微带基板5、线路微带基板12、上反射微带基板14上同一位置处设有与定位销18配合的定位孔,定位销18为多个;凹槽结构19用于连接器成型过程的精确定位,凹槽结构19的长度与连接器支座1的长度一致,宽度为连接器支座1下凸台20的宽度v和连接器下压板6的宽度之和,凹槽结构深度与连接器支座1下凸台20的高度t一致,凹槽结构的数量与带状线天线的输入端口相同。焊接工装2用于下反射微带基板5和连接器支座1的铅锡焊接,其结构为平板结构,长度比连接器支座1的长度大200mm,宽度与下反射微带基板5宽度一致;焊接工装2上表面边缘部位设置凸起结构,中间部位设置内凹结构;凸起结构用于下反射微带基板5的焊接定位,高度比下反射微带基板5厚度大1mm;内凹结构用于连接器支座1的焊接定位,内凹结构长度、宽度、深度与连接器支座1尺寸一致。

42.本发明还提供了一种多层复合材料带状线天线一体化成型方法,采用上述一体化成型模具,具体包括如下步骤:

43.步骤1:连接器支座1放置于焊接工装2上,连接器支座1的下横梁3处涂抹焊膏;

44.步骤2:下反射微带基板5放置于焊接工装2上,先与连接器下压板6螺纹连接后,再通过铅锡焊将下反射微带基板5与连接器支座1的下横梁3焊接为中间件7;

45.步骤3:成型模具8上铺覆隔离膜后,再依次铺设蒙皮9、中间件7、胶膜10、泡沫11、胶膜10、线路微带基板12;其中中间件的连接器部分位于成型模具8的凹槽结构19内;

46.步骤4:连接器插头13与连接器支座1通过螺纹连接后,再将连接器插头13与线路微带基板12铅锡焊接为一起;

47.步骤5:线路微带基板12上依次铺设胶膜10、泡沫11、胶膜10和上反射微带板14;

48.步骤6:连接器支座1的上横梁15处涂抹焊膏;

49.步骤7:上反射微带基板14先与连接器上压板16螺纹连接后,再通过铅锡焊将上反射微带基板14与连接器支座1的上横梁15焊接为一体;

50.步骤8:再依次铺设蒙皮9、隔离膜、工装压板17、透气毡,真空袋密封,按照固化参数开始加热固化;所述的工装压板17为与上反射微带基板14等尺寸的铝板;

51.步骤9:固化结束后,裁边、封边后得到最终制品。

52.实施例1:

53.参见附图1所示,该天线为泡沫c夹层结构,由4层胶膜10、2层泡沫11、2层蒙皮9、1个下反射微带板5、1个上反射微带板14和1个线路微带基板12等11层材料组成。天线同一侧设计有3个连接器,连接器由插头支座1、连接器插头13、连接器下压板6和连接器上压板16

组成。天线尺寸为3054mm

×

200mm

×

11mm,天线要求平面度0.1mm以内,副瓣电平-28db以下(1ghz~10ghz)。其中胶膜10为环氧低介电胶膜,厚度为50μm,损耗角正切为0.004~0.008(1ghz~10ghz),固化温度125℃~135℃;蒙皮9为芳纶/环氧复合材料,厚度0.15mm,损耗角正切为0.01~0.016(1ghz~10ghz),固化温度125℃~135℃;泡沫11为pmi泡沫,损耗角正切为0.0001~0.0006(1ghz~10ghz)。

54.参见附图2所示,连接器支座1材质为铝材2a12,电镀银处理。

55.参见附图3所示,成型模具8为框架拼焊结构,为了减重,将其加工成镂空结构,采用45钢材质,成型模具8对应位置上设置定位销18和凹槽结构19,定位销8用于天线中电气单元在高温成型过程的精确定位,凹槽结构19用于连接器支座1的成型过程的精确定位。凹槽结构19长度与插头支座1长度一致,凹槽结构19宽度为连接器支座1下凸台20的宽度v和连接器下压板6的宽度之和,凹槽结构19深度与连接器支座1下凸台20的高度t一致。

56.参见附图4所示,焊接工装2为平板结构,材质为低导热系数的蛭石材料,低导热系数为0.05w/m.k。焊接工装2的长度比连接器支座1的长度大200mm,宽度与下反射微带基板5宽度一致;焊接工装2上表面边缘部位设置凸起结构,中间部位设置内凹结构;凸起结构用于下反射微带基板5的焊接定位,高度比下反射微带基板5厚度大1mm;内凹结构用于连接器支座1的焊接定位,内凹结构长度、宽度、深度与连接器支座1尺寸一致。

57.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明公开的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。