1.本发明涉及管件加工设备领域,具体涉及一种高频加热金属管的封口设备。

背景技术:

2.ptc加热管通常采用ptc陶瓷发热元件与金属外套管组成。ptc发热体有热阻小、换热效率高的优点,是一种自动恒温、省电的电加热器。在制作液体ptc加热棒时往往需要对其金属外套管的一端进行封口,目前市场上现有技术中,管件封口工艺大多采用堵头完成的,将堵头塞入管件内,利用专用设备将堵头和管壁的缝隙进行焊接,在这种焊接工艺中存在成本较高、耗时较长、加工步骤多、焊接处留有焊疤,外形不美观需要打磨处理等问题,同时焊接处还存在焊接应力,对金属套管的密封性不能保证,无法适用于高压密封等环境,加热液体的时候也容易出现进液漏电危险。

3.中国发明专利说明书zl20150759991.6中公开了另一种金属圆管端口自动封堵设备及方法,该封口设备包括机架、主机、高频加热装置,所述主机安装在所述机架的上方,所述高频加热装置安装在所述主机的上方,主轴通过两轴承安装在所述主机上,所述机架内设置有电机;所述电机的输出轴上安装有大皮带轮,所述大皮带轮通过皮带与小皮带轮相连接,所述小皮带轮安装于所述主轴的一端,所述主轴的另一端连接有油压夹头;所述高频加热装置上设置有引出管和感应加热线圈,所述引出管与小油缸相连接,所述感应加热线圈固定在所述引出管的端部;压紧油缸与连接滑块相连接,所述连接滑块的上方固定有刀架,所述刀架与刀具可调座相连接,所述刀具可调座上安装有封口刀具,所述连接滑块与压紧油缸基座的导轨相配合;所述压紧油缸基座固定于连接座上:齿条固定于驱动油缸的前端,驱动齿轮通过驱动轴固定于所述连接座上,所述驱动齿轮与所述齿条啮合传动;所述引出管与所述主轴的中心线在同一平面上,所述引出管与所述主轴的中心线平行;所述主机的上方设置有前后对称的轴承座,所述轴承座上安装有圆柱导轨,所述高频加热装置的下端与所述圆柱导轨相配合,所述高频加热装置通过油缸可沿所述圆柱导轨前后移动;所述刀架相对于所述连接滑块可前后调节位置;所述刀具可调座相对于所述刀架可上下调节位置;所述驱动齿轮通过键固定于所述驱动轴的上方,所述驱动轴的下方安装有滚动轴承,所述驱动轴在所述滚动轴承的下方通过压盖定位,锁紧蝶母锁紧;所述金属圆管端口自动封堵设备还包括控制电箱、控制系统和液压系统,所述控制电箱控制控制系统和液压系统的开启或关闭,所述控制系统通过电磁阀控制压紧油。

4.但是即使采用这种高频封口机器,所制造的ptc液体加热管的金属套管依然存在封口处金属管由于金属氧化物的存在导致使用过程出现裂痕的危险以及焊接处表面不光滑导致在加热液体过程中金属管的外表面容易生锈的问题,该装置高频加热装置和高频感应线圈位于主机上部,在受到油缸带动的移动过程中,产生的振动会使机器产生偏移,甚至发生机器倾倒的危险,威胁了相关工作人员的人身安全。

技术实现要素:

5.本发明的目的,就是克服现有技术的不足,提供一种封口效率高、封口处焊接应力小且焊接处表面光滑不易生锈、工作过程安全稳定的金属管端口自动封口的设备。

6.为了达到上述目的,本发明提供了一种金属圆管高频旋压封口设备,包括圆管进给装置、高频加热装置、滚压装置,所述圆管进给装置前端一侧设有用于加热圆管切口部位的高频加热装置,所述圆管进给装置前端另一侧设有用于封闭圆管切口的滚压装置,为了使圆管的切口部位光滑圆润,焊接效果更好,减少使用过程中的生锈和损坏的概率,所述圆管进给装置前端设有对圆管封闭部位进行打磨的打磨装置,所述打磨装置下面设有锉刀,所述锉刀包括圆管表面锉刀和切口锉刀。

7.进一步的,为了令打磨装置可以上下活动,不影响高频感应线圈和滚压装置正常工作,所述打磨装置还包括第一油缸,所述圆管表面锉刀与所述切口锉刀的顶部位于同一水平高度且均与所述第一油缸的活塞底面连接固定,所述圆管表面锉刀与所述切口锉刀为一体结构,所述圆管表面锉刀设置在所述切口锉刀靠近圆管的一侧,为了保证打磨过程中可以同时对圆管的外表面和切口面进行彻底的打磨,所述圆管表面锉刀的第一长度l1小于所述切口锉刀的第二长度l2,所述第一长度l1与所述第二长度l2的差值δl大于圆管的直径φ,所述圆管表面锉刀的截面宽度d大于所述圆管的半径r。

8.进一步的,所述圆管表面锉刀的底面为用于打磨圆管的外表面的表面刀口,所述切口锉刀靠近圆管的一侧为用于打磨圆管的切口面的切面刀口,所述表面刀口与所述切面刀口之间的夹角为钝角,其角度的具体数值介于95

°-

105

°

之间,对圆管旋压封口部位进行打磨可以将圆管的端口打磨得光滑、轻薄,弯折的过程中受力更加均匀,封口中心的结合效果更好,降低了旋压过程中由于阻力较大导致的圆管变形的情况发生的概率,同时去除了金属圆管表面的氧化物和生锈部分,降低了金属圆管使用过程中出现裂痕的危险概率。

9.进一步的,所述金属圆管高频旋压封口设备底部设有用于固定圆管进给装置、高频加热装置和滚压装置的底座机架。

10.进一步的,所述圆管进给装置前端设有用于夹持圆管的油缸夹具,所述油缸夹具由三块分体夹块组成,通过设置在底座机架内部的油缸进行驱动,可以夹紧油缸夹具中心部位的圆管,所述圆管进给装置内部设有用于上料和容纳圆管的空心旋转轴,为了使油缸夹具带动夹持的圆管高速旋转,所述空心旋转轴与所述油缸夹具固定连接,所述空心旋转轴上设有皮带滚轮,所述皮带滚轮通过皮带与设置在所述底座机架内部的皮带电机连接。

11.进一步的,所述滚压装置包括旋转底座与旋转臂,所述旋转底座呈圆柱体,为了保证滚压装置可以精确地压合圆管的端口,所述旋转底座的轴心与所述圆管进给装置中轴线位于同一直线,所述旋转臂的一端底面固定在所述旋转底座上,所述旋转臂可以围绕所述旋转底座的轴心在水平方向上转动,为了使封口刀具在旋转臂上移动到需要加工的圆管端口处,所述旋转臂的另一端上面设有横向放置的第二油缸,所述旋转臂上还设有与所述第二油缸的活塞相连接的刀具座,所述刀具座底部还设有沿所述旋转臂铺设的刀具滑轨,所述刀具座在所述第二油缸的驱动下沿所述刀具滑轨移动,所述刀具座的后侧设有用于压合圆管切口部位的封口刀具,所述封口刀具为横向放置的圆柱体,所述封口刀具可以围绕圆柱轴心转动,如此可以实现旋压过程中对封口形状进行选择,不仅可以旋压成平面接口,也可以旋压成球面接口。

12.进一步的,为了使圆管的封口中心更好的地熔合,且避免使用明火加热带来的危险和加热不均匀的情况出现,本装置采用了高频加热装置,所述高频加热装置靠近所述圆管进给装置的一侧设有高频感应线圈,为了保证高频感应线圈可以准确地套合在圆管的外侧,所述高频感应线圈的圆心与所述圆管的圆心位于同一水平高度,所述高频加热装置底部还设有用于水平移动的滑轨装置,所述滑轨装置包括滑轨底板,所述滑轨底板底面设有两条平行放置的用于使所述高频加热装置横向移动的横向滑轨,所述滑轨底板上面设有两条平行放置的用于使所述高频加热装置纵向移动的纵向滑轨。

13.进一步的,所述底座机架上设有用于控制加工参数的微型控制电脑。

14.本发明的有益效果是:使用高频感应线圈加热圆管的收口部分,效率高、加热快,且无需使用乙炔火焰明火加热,安全性高;高频加热装置设置在圆管进给装置的侧面,不会因为高频加热装置工作过程中的振动对圆管进给装置精确度产生影响,也避免了工作过程中出现机器倾倒的危险情况,圆管进给装置上方设置有打磨装置,可以将待加工的圆管切口处的管壁打磨较薄、切口面加工得光滑圆润,同时还能去除管材加工部位生锈部分,使旋压收缩过程中更容易相互结合,收口部分光滑平整,使用过程中不易生锈,能根据需求把收口部位制作成圆弧形状或者平面形状,收口后无需打磨,没有焊接应力,密封效果好。

附图说明

15.为了易于说明,本发明由下述的较佳实施例及附图作以详细描述。

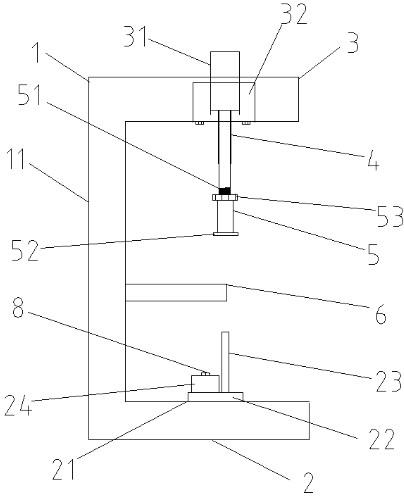

16.图1是本发明所述一种金属管高频旋压封口设备的立体视图;图2是本发明所述圆管进给装置的侧视图;图3是本发明所述打磨装置的放大视图;图中:1-圆管进给装置、101-圆管、102-油缸夹具、103-空心旋转轴、104-皮带滚轮、2-打磨装置、201-第一油缸、202-圆管表面锉刀、203-切口锉刀、204-表面刀口、205-切面刀口、3-滚压装置、301-第二油缸、302-刀具座、303-封口刀具、304-刀具滑轨、305-旋转臂、306-旋转底座、4-高频加热装置、401-高频感应线圈、402-滑轨底板、403-纵向滑轨、404-横向滑轨、5-底座机架、6-微型控制电脑。

具体实施方式

17.下面参照附图对本发明所述的一种金属管高频旋压封口设备做进一步说明:如图1、2所示,一种金属管高频旋压封口设备,包括圆管进给装置1、高频加热装置4、滚压装置3,所述圆管进给装置1前端一侧设有用于加热圆管101切口部位的高频加热装置4,所述圆管进给装置1前端另一侧设有用于封闭圆管101切口的滚压装置3,所述圆管进给装置1前端设有对圆管101封闭部位进行打磨的打磨装置2,所述打磨装置2下面设有锉刀,所述锉刀包括圆管表面锉刀202和切口锉刀203。

18.如图3所示,所述打磨装置2还包括第一油缸201,所述圆管表面锉刀202与所述切口锉刀203为一体结构,所述圆管表面锉刀202与所述切口锉刀203的顶部位于同一水平高度且均与所述第一油缸201的活塞底面连接固定,所述圆管表面锉刀202设置在所述切口锉刀203靠近圆管101的一侧,所述圆管表面锉刀202的第一长度l1小于所述切口锉刀203的第二长度l2,所述第一长度l1与所述第二长度l2的差值δl大于圆管101的直径φ,所述圆管

表面锉刀202的截面宽度d大于所述圆管101的半径r。

19.作为本发明进一步改进,所述圆管表面锉刀202的底面为用于打磨圆管101的外表面的表面刀口204,所述切口锉刀203靠近圆管101的一侧为用于打磨圆管101的切口面的切面刀口205,所述表面刀口204与所述切面刀口205之间的夹角为钝角,其角度的具体数值介于95

°-

105

°

之间。

20.作为本发明进一步改进,所述金属管高频旋压封口设备底部设有用于固定圆管进给装置1、高频加热装置2和滚压装置3的底座机架4。

21.作为本发明进一步改进,所述圆管进给装置1前端设有用于夹持圆管101的油缸夹具102,所述圆管进给装置1内部设有用于上料和容纳圆管101的空心旋转轴103,所述空心旋转轴103与所述油缸夹具102固定连接,所述空心旋转轴103上还设有皮带滚轮104,所述皮带滚轮104通过皮带与设置在所述底座机架内部的皮带电机相连接。

22.作为本发明进一步改进,所述滚压装置3包括旋转底座306与旋转臂305,所述旋转底座306呈圆柱体,所述旋转底座306的轴心与所述圆管进给装置1中轴线位于同一直线,所述旋转臂305的一端底面固定在所述旋转底座306上,所述旋转臂305可以围绕所述旋转底座306的轴心在水平方向上转动,所述旋转臂305的另一端上面设有横向放置的第二油缸301,所述旋转臂305上还设有与所述第二油缸301的活塞相连接的刀具座302,所述刀具座302底部还设有沿所述旋转臂305铺设的刀具滑轨304,所述刀具座302在所述第二油缸301的驱动下沿所述刀具滑轨304移动,所述刀具座302的后侧设有用于压合圆管101切口部位的封口刀具303,所述封口刀具303为横向放置的圆柱体,所述封口刀具303可以围绕圆柱轴心转动。

23.作为本发明进一步改进,所述高频加热装置4靠近所述圆管进给装置1的一侧设有高频感应线圈401,所述高频感应线圈401的圆心与所述圆管101的圆心位于同一水平高度,所述高频加热装置4底部还设有用于水平移动的滑轨装置,所述滑轨装置包括滑轨底板402,所述滑轨底板402底面设有两条平行放置的用于使所述高频加热装置4横向移动的横向滑轨404,所述滑轨底板402上面设有两条平行放置的用于使所述高频加热装置4纵向移动的纵向滑轨403。

24.作为本发明进一步改进,所述底座机架5上设有用于控制加工参数的微型控制电脑6。

25.本发明提供一种实施例:ptc加热管的外套管通常为铝管或不锈钢材质的金属圆管,加工圆管101时,开启机器的电力开关,机器完成系统自检后,操作人员可以在微型控制电脑6上对需要加工的圆管101型号进行设定,如圆管101的直径、材质、封口端的形状等,设置完毕后,操作人员将需要加工的圆管101从后方插入圆管进给装置1中,并穿过所述圆管进给装置1前端的油缸夹具102,油缸夹具102受到内部油缸驱动夹紧待加工的圆管101后,所述油缸夹具102带动夹紧的圆管101前后移动完成圆管101定位,底座机架内部的皮带电机带动空心旋转轴103、与空心旋转轴103固定连接的油缸夹具102、被油缸夹具102夹紧的圆管101同步高速旋转,随后第一油缸201驱动圆管表面锉刀202和切口锉刀203下降到需要打磨的圆管101端口处,对高速旋转中的圆管101的加工端口进行打磨抛光,将切口处打磨圆滑光洁,并除去加工部位外表的氧化层,打磨完毕后,第一油缸201带动锉刀上升回归原位,系统控制高频加热装置4首

先在横向滑轨404上移动,将高频感应线圈401对准圆管101所在位置,然后在纵向滑轨403上移动使高频感应线圈401沿圆管101径向套合在圆管101的加工部位,随后高频加热装置4向高频感应线圈401传递交流电,将圆管101的加工端口位置加热到发红状态,高频加热装置4停止工作,高频加热装置4带动高频感应线圈401回到初始位置,控制系统控制第二油缸301推动刀具座302沿所述刀具滑轨304向圆管101方向移动,同时旋转臂305带动其上的刀具座302以及封口刀具303围绕旋转底座306的轴心进行旋转,使封口刀具303在圆管101待加工部位红热状态下完成圆管101端口的旋压工作,完成旋压工作后,先由控制系统控制旋转臂305反向旋转回到初始位置,同时驱动第二油缸301反向运动使刀具座302和封口刀具303沿刀具滑轨304反向移动回到初始位置,待圆管101冷却后,由操作人员使用刀具或其他的自动化机械设备将加工好的圆管101一端从整根的圆管101上切割下来,切割下来的圆管101掉落到下方盛放完成品的收集箱中,由于切割设备和收集箱均为现有技术,故未在说明书附图中表示出来,之后油缸夹具102卸油松夹,操作人员或自动化机械设备将位于所述圆管进给装置1中的待加工的圆管101向前推进,使之开始第二次加工。

26.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。