1.本发明属于材料合成领域,具体涉及一种具有梯级孔结构分布的复合载体及其制备方法,它广泛应用于催化、吸收分离以及生物医疗等领域,尤其在石油炼制中的应用更为普遍。特别是涉及一种用于催化裂化汽油(fcc汽油)加氢脱硫催化剂及其制备方法与应用,更具体的说是一种用于催化裂化汽油全馏分或者重汽油馏分深度加氢脱硫的催化剂,深度脱硫过程中烯烃饱和少,辛烷值损失小。

背景技术:

2.近年来,雾霾天气笼罩着全国各大城市,给人们的健康和出行造成了很大危害。研究发现,机动车尾气是造成雾霾天气的主要来源之一,且机动车尾气中的硫化物是主要污染物之一。我国汽油构成以fcc汽油组份为主,占80%左右,其特点是高硫、高烯烃及高辛烷值组份不足。而且,随着fcc加工的原料向重质化方向发展,将导致fcc汽油中的硫含量和烯烃含量进一步增高。因此fcc汽油脱硫、降烯烃、保持辛烷值就成为我国清洁汽油生产技术需要解决的关键问题。

3.在对加氢脱硫催化剂的长期研究过程中,载体的研究是重点之一。对于负载型催化剂,载体对催化剂的催化性能有着重要的影响。载体不仅需要提供较大的比表面积,使催化剂的活性组分得到充分利用,降低经济成本,而且还可通过与活性组分发生相互作用来改善催化剂的性能,如可作为催化剂的骨架,提高其稳定性和机械强度,并保证催化剂有一定的形状和大小,使之符合工业反应器中流体力学条件的需要,减少流体流动阻力等众多优点。目前,最常用的催化剂载体有γ-al2o3、活性炭和分子筛等。近年来,研究发现以sba-15、sba-15、介孔二氧化硅泡沫材料(mcfs)等介孔材料与zsm-5、beta等微孔材料混合或者复合作为载体。cn106433758a公开了一种fcc汽油加氢脱硫工艺,所述催化剂包括载体和活性组分;所述载体为msu-g、sba-15和hms的复合物或混合物,所述的催化剂还含有催化助剂,所述催化助剂为cr2o3、zro2、ceo2、v2o5和nbopo4的混合物。该工艺可以将fcc汽油中的总硫含量降低到5ppm以下,以满足汽油国五标准。同时,该工艺还使得fcc汽油的辛烷值不明显降低。但是,该方法制备的载体材料为简单混合或者复合,不能形成渐变的梯级孔结构,载体材料合成有进一步提升的空间。

4.梯级孔载体材料因其比表面积大,由于该复合材料具有较大比表面积,梯级孔结构,孔径可调等特点,因此广泛应用于催化、吸收分离以及生物医疗等领域,尤其在石油炼制中的应用更为普遍。梯级孔材料中的大孔能有效地增加催化剂的通透性,防止反应过程中的积炭堵塞孔道,覆盖活性位点,延长催化剂的工作寿命;小孔可增加材料的比表面积,容纳更多的活性组分,提升催化剂效率,进而增加催化剂的催化性能。

技术实现要素:

5.本发明的目的在于提供一种具有梯级孔结构分布的复合载体及其制备方法,通过该制备方法得到的复合载体具有梯级孔结构分布。

6.为达上述目的,本发明的目的在于提供一种具有梯级孔结构分布的复合载体制备方法,包括以下步骤:

7.步骤1:以f127或p123为模板剂,在酸性环境下加入硅源,将混合溶液加热搅拌直至均匀,得到混合溶液;

8.步骤2:将扩孔剂均匀滴加到步骤1的混合溶液中,搅拌均匀后静置一段时间,得到白色沉淀;

9.步骤3:将步骤2所得沉淀放入晶化釜中晶化,经晶化、抽滤、干燥、焙烧后得到sba-15和mcfs复合材料,该材料具有梯级孔结构;

10.步骤4:使用改性剂对sba-15和mcfs复合材料进行改性,然后加入络合剂挤条、焙烧得到复合载体;

11.本发明的梯级孔结构分布的复合载体,优选地,催化剂载体中sba-15的含量为28~44wt%、mcfs的含量为26~44wt%,复合载体材料孔道结构为梯级孔结构,孔径为18nm~50nm。

12.本发明的梯级孔结构分布的复合载体,优选地,复合载体比表面积为400~600m2/g,孔容为1.0~2.0cm3/g,15~20nm的孔径占20%以上,48~53nm的孔径占15%以上。

13.本发明的梯级孔结构分布的复合载体制备方法,优选地,步骤1中,酸性环境为ph 1~3。

14.本发明的梯级孔结构分布的复合载体制备方法,优选地,步骤1中,硅源为正硅酸四乙酯、水玻璃、硅胶和硅酸钠中的至少一种,加入量为模板剂的10~50wt%。

15.本发明的梯级孔结构分布的复合材料制备方法,优选地,步骤1中,加热温度为35℃~60℃。

16.本发明的梯级孔结构分布的复合载体制备方法,优选地,步骤2中,扩孔剂为己烷、环己烷、1,3,5-三异丙基苯和均三甲苯中至少一种,加入量为模板剂的30~60wt%。

17.本发明的梯级孔结构分布的复合载体制备方法,优选地,步骤3中,晶化温度为100~200℃,晶化时间为12~48h,优选24h;干燥温度为100~150℃,干燥时间为3~12h;焙烧温度为550~750℃,焙烧时间为3~6h,优选6h。

18.本发明的梯级孔结构分布的复合载体制备方法,优选地,改性剂为硝酸镁、硼酸、硝酸钾、磷酸和磷酸二氢钾中的至少一种,加入量为模板剂的1~5wt%。

19.本发明的梯级孔结构分布的复合载体制备方法,优选地,络合剂为柠檬酸、磷酸和草酸中的至少一种,加入量为模板剂的1~5wt%。

20.介孔分子筛sba-15具有高的比表面积,良好的水热稳定性和较大的孔径,有利于油品分子在其孔道内的扩散;mcfs是一种具有超大孔径、孔径分布均一、较大孔容以及较高比表面的新型介孔材料,将两种不同孔径大小和孔道结构的介孔材料与氧化铝粉末混合或者复合在一起,能够改变加氢精制催化剂的酸性,提高活性组分分散度,促进金属组分的还原硫化。因此,制备高比表面积、具有梯级孔结构和稳定性良好的介孔复合载体将成为提高加氢精制催化剂活性的一条重要途径。

21.本发明有如下优点:

22.(1)本发明提供的梯级孔结构分布复合载体中,sba-15是一种具有体心立方结构的介孔材料;mcfs是一种具有超大孔径、孔径分布均一、较大孔容、较高比表面的新型介孔

材料,孔径在15~20nm占20%以上,孔径在48~53nm占15%以上,能够实现加氢精制效果的协同提升。

23.(2)本发明提供的梯级孔结构分布复合载体中,具有较大比表面积,梯级孔结构,孔径可调等特点,因此广泛应用于催化、吸收分离以及生物医疗等领域,尤其在石油炼制中的应用更为普遍。

附图说明

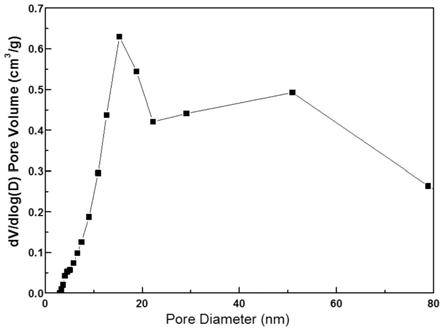

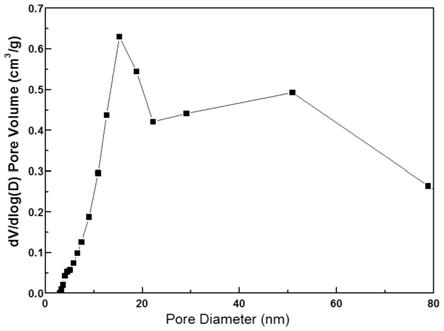

24.图1为本发明实施例1的复合载体孔径分布曲线图;

25.图2为本发明实施例1的复合载体sem图。

26.从图1中可以看出,所合成的复合载体孔径呈现梯级孔结构,且分布相对集中,大部分孔径集中在18nm和55nm之间。

27.从图2中可以看出,所合成的复合载体呈现出分散度较高的球形颗粒形貌。

具体实施方式

28.为能更清楚地理解本发明的技术内容,以下将对本发明的技术内容作进一步解释。

29.本发明公开了一种具有梯级孔结构分布的复合载体制备方法。包括以下步骤:1)将模板剂f127或者p123在酸性环境下与相应硅源混合并加热搅拌直至均匀;2)将扩孔剂均匀滴加到1)所得混合溶液中,搅拌均匀后静置一段时间,得到白色沉淀;3)将上述所得沉淀放入晶化釜中晶化,经晶化、抽滤、干燥、焙烧后得到sba-15和mcfs复合材料,该材料具有梯级孔结构;4)对复合材料进行改性,然后加入络合剂挤条、焙烧得到复合载体。本发明中复合载体比表面积为400~600m2/g,孔容为1.0~2.0cm3/g,孔径在15~20nm占20%以上,孔径在48~53nm占15%以上,侧压强度大于120n/cm。

30.本发明提供的一种具有梯级孔结构分布的复合载体制备方法,具体步骤如下:

31.步骤1:以f127或p123为模板剂,在酸性环境下加入硅源,将混合溶液加热搅拌直至均匀,得到混合溶液;

32.步骤2:将扩孔剂均匀滴加到步骤1所得混合溶液中,搅拌均匀后静置一段时间,得到白色沉淀;

33.步骤3:将步骤2所得沉淀放入晶化釜中晶化,经晶化、抽滤、干燥、焙烧后得到sba-15和mcfs复合材料,该材料具有梯级孔结构;

34.步骤4:使用改性剂对复合材料进行改性,然后加入络合剂挤条、焙烧得到复合载体;

35.根据上述制备方法,步骤1中的硅源为正硅酸四乙酯、水玻璃、硅胶和硅酸钠中的一种或几种,加入量为模板剂的10~50wt%。

36.步骤2中的扩孔剂为己烷、环己烷、1,3,5-三异丙基苯和均三甲苯中的一种或几种,加入量为模板剂的30~60wt%。

37.步骤3制备的复合材料比表面优选为400~600m2/g,孔容1.0~2.0cm3/g,孔径在15~20nm占20%以上,孔径在48~53nm占15%以上。

38.步骤4制备的复合载体改性剂为硝酸镁、硼酸、硝酸钾、磷酸和磷酸二氢钾中的至

少一种,加入量为模板剂的1~5wt%。

39.步骤4制备的复合载体络合剂为柠檬酸、磷酸和草酸中的至少一种,加入量为模板剂的1~5wt%。

40.本发明提供的具有梯级孔结构分布的复合载体制备方法,由于该复合载体具有较大比表面积,梯级孔结构,孔径可调等特点,因此广泛应用于催化、吸收分离以及生物医疗等领域,尤其在石油炼制中的应用更为普遍。例如用于催化汽油或者催化重汽油加氢脱硫反应,原料硫含量小于1000mg/kg,烯烃含量小于45v%,产品调和组分硫含量小于15mg/kg,烯烃含量降低小于10v%,辛烷值损失小于2.0。

41.以下对本发明的实施例作详细说明:本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和过程,但本发明的保护范围不限于下述的实施例,下列实施例中未注明具体条件的实验方法,通常按照常规条件。

42.实施例1:

43.mcfs-sba-15复合载体的制备

44.①

以p123为模板剂,称取40g去离子水、60g一定浓度盐酸和2g p123模板剂,水浴35℃条件下搅拌直至形成均一溶液;

45.②

称取模板剂的30wt%的扩孔剂均三甲苯缓慢地滴加入到步骤

①

的均一溶液中,并继续水浴搅拌,得到混合溶液;

46.③

称取模板剂的10wt%的正硅酸四乙酯(teos),缓慢滴加到步骤

②

的混合溶液中,并置于密封环境中继续水浴搅拌,之后转入晶化釜并放置于120℃烘箱中晶化24h;

47.④

待晶化过程结束后,取出晶化釜进行冷却水冷却处理,并将产物过滤、洗涤,120℃条件下干燥约12h,并于550℃马弗炉中焙烧6h即可得到sba-15-mcfs复合材料。

48.⑤

将复合材料量的1wt%硝酸镁溶解在去离子水中,配成稳定的改性溶液,然后对催化剂载体进行改性。采用等体积浸渍方法对载体进行浸渍,使催化剂载体充分吸收改性剂浸渍液,然后放置12h后,对材料进行120℃干燥4h,在500℃下焙烧4h,制得改性后复合材料。

49.⑥

将复合材料与3g田菁粉、5g硝酸、2.5g柠檬酸、100ml去离子水,混捏均匀,在单螺杆挤条机上用叶草孔板挤条,放置3h后120℃烘干4h,制得复合载体。

50.实施例2:

51.mcfs-sba-15复合载体的制备

52.①

以f127为模板剂,称取40g去离子水、60g一定浓度盐酸和2g p123模板剂,水浴35℃条件下搅拌直至形成均一溶液;

53.②

称取模板剂的30wt%的扩孔剂均三甲苯缓慢地滴加入到步骤

①

的均一溶液中,并继续水浴搅拌,得到混合溶液;

54.③

称取模板剂的30wt%的水玻璃,缓慢滴加到步骤

②

的混合溶液中,并置于密封环境中继续水浴搅拌,之后转入晶化釜并放置于120℃烘箱中晶化24h;

55.④

待晶化过程结束后,取出晶化釜进行冷却水冷却处理,并将产物过滤、洗涤,120℃条件下干燥约12h,并于550℃马弗炉中焙烧6h即可得到sba-15-mcfs复合材料。

56.⑤

将复合材料量的3wt%硼酸溶解在去离子水中,配成稳定的改性溶液,然后对催化剂载体进行改性。采用等体积浸渍方法对载体进行浸渍,使催化剂载体充分吸收改性剂

浸渍液,然后放置12h后,对材料进行120℃干燥4h,在500℃下焙烧4h,制得改性后复合材料。

57.⑥

将复合材料与3g田菁粉、5g硝酸、2.5g柠檬酸、100ml去离子水,混捏均匀,在单螺杆挤条机上用叶草孔板挤条,放置3h后120℃烘干4h,制得复合载体。

58.实施例3:

59.mcfs-sba-15复合载体的制备

60.①

以p123为模板剂,称取40g去离子水、60g一定浓度盐酸和2g p123模板剂,水浴35℃条件下搅拌直至形成均一溶液;

61.②

称取30wt%的扩孔剂均三甲苯缓慢地滴加入到步骤

①

的均一溶液中,并继续水浴搅拌,得到混合溶液;

62.③

称取50wt%的硅酸钠,缓慢滴加到步骤

②

的混合溶液中,并置于密封环境中继续水浴搅拌,之后转入晶化釜并放置于120℃烘箱中晶化24h;

63.④

待晶化过程结束后,取出晶化釜进行冷却水冷却处理,并将产物过滤、洗涤,120℃条件下干燥约12h,并于550℃马弗炉中焙烧6h即可得到sba-15-mcfs复合材料。

64.⑤

将复合材料量的5wt%硝酸钾溶解在去离子水中,配成稳定的改性溶液,然后对催化剂载体进行改性。采用等体积浸渍方法对载体进行浸渍,使催化剂载体充分吸收改性剂浸渍液,然后放置12h后,对材料进行120℃干燥4h,在500℃下焙烧4h,制得改性后复合材料。

65.⑥

将复合材料与3g田菁粉、5g硝酸、2.5g柠檬酸、100ml去离子水,混捏均匀,在单螺杆挤条机上用叶草孔板挤条,放置3h后120℃烘干4h,制得复合载体。

66.实施例4:

67.mcfs-sba-15复合载体的制备

68.①

以p123为模板剂,称取40g去离子水、60g一定浓度盐酸和2g p123模板剂,水浴35℃条件下搅拌直至形成均一溶液;

69.②

称取30wt%的扩孔剂己烷缓慢地滴加入到步骤

①

的均一溶液中,并继续水浴搅拌,得到混合溶液;

70.③

称取10wt%的正硅酸四乙酯(teos),缓慢滴加到步骤

②

的混合溶液中,并置于密封环境中继续水浴搅拌,之后转入晶化釜并放置于120℃烘箱中晶化24h;

71.④

待晶化过程结束后,取出晶化釜进行冷却水冷却处理,并将产物过滤、洗涤,120℃条件下干燥约12h,并于550℃马弗炉中焙烧6h即可得到sba-15-mcfs复合材料。

72.⑤

将复合材料量的1wt%硝酸镁溶解在去离子水中,配成稳定的改性溶液,然后对催化剂载体进行改性。采用等体积浸渍方法对载体进行浸渍,使催化剂载体充分吸收改性剂浸渍液,然后放置12h后,对材料进行120℃干燥4h,在500℃下焙烧4h,制得改性后复合材料。

73.⑥

将复合材料与3g田菁粉、5g硝酸、2.5g柠檬酸、100ml去离子水,混捏均匀,在单螺杆挤条机上用叶草孔板挤条,放置3h后120℃烘干4h,制得复合载体。

74.实施例5:

75.mcfs-sba-15复合载体的制备

76.①

以p123为模板剂,称取40g去离子水、60g一定浓度盐酸和2g p123模板剂,水浴

35℃条件下搅拌直至形成均一溶液;

77.②

称取模板剂的45wt%的扩孔剂环己烷缓慢地滴加入到步骤

①

的均一溶液中,并继续水浴搅拌,得到混合溶液;

78.③

称取模板剂的10wt%的正硅酸四乙酯(teos),缓慢滴加到步骤

②

的混合溶液中,并置于密封环境中继续水浴搅拌,之后转入晶化釜并放置于120℃烘箱中晶化24h;

79.④

待晶化过程结束后,取出晶化釜进行冷却水冷却处理,并将产物过滤、洗涤,120℃条件下干燥约12h,并于550℃马弗炉中焙烧6h即可得到sba-15-mcfs复合材料。

80.⑤

将1wt%硝酸镁溶解在去离子水中,配成稳定的改性溶液,然后对催化剂载体进行改性。采用等体积浸渍方法对载体进行浸渍,使催化剂载体充分吸收改性剂浸渍液,然后放置12h后,对材料进行120℃干燥4h,在500℃下焙烧4h,制得改性后复合材料。

81.⑥

将复合材料与3g田菁粉、5g硝酸、2.5g柠檬酸、100ml去离子水,混捏均匀,在单螺杆挤条机上用叶草孔板挤条,放置3h后120℃烘干4h,制得复合载体。

82.实施例6:

83.mcfs-sba-15复合载体的制备

84.①

以p123为模板剂,称取40g去离子水、60g一定浓度盐酸和2g p123模板剂,水浴35℃条件下搅拌直至形成均一溶液;

85.②

称取60wt%的扩孔剂1,3,5-三异丙基苯缓慢地滴加入到步骤

①

的均一溶液中,并继续水浴搅拌,得到混合溶液;

86.③

称取10wt%的正硅酸四乙酯(teos),缓慢滴加到步骤

②

的混合溶液中,并置于密封环境中继续水浴搅拌,之后转入晶化釜并放置于120℃烘箱中晶化24h;

87.④

待晶化过程结束后,取出晶化釜进行冷却水冷却处理,并将产物过滤、洗涤,120℃条件下干燥约12h,并于550℃马弗炉中焙烧6h即可得到sba-15-mcfs复合材料。

88.⑤

将1wt%硝酸镁溶解在去离子水中,配成稳定的改性溶液,然后对催化剂载体进行改性。采用等体积浸渍方法对载体进行浸渍,使催化剂载体充分吸收改性剂浸渍液,然后放置12h后,对材料进行120℃干燥4h,在500℃下焙烧4h,制得改性后复合材料。

89.⑥

将复合材料与3g田菁粉、5g硝酸、2.5g柠檬酸、100ml去离子水,混捏均匀,在单螺杆挤条机上用叶草孔板挤条,放置3h后120℃烘干4h,制得复合载体。

90.实施例7:

91.mcfs-sba-15复合载体的制备

92.①

以f127为模板剂,称取40g去离子水、60g一定浓度盐酸和2g f127模板剂,水浴35℃条件下搅拌直至形成均一溶液;

93.②

称取60wt%的扩孔剂1,3,5-三异丙基苯缓慢地滴加入到步骤

①

的均一溶液中,并继续水浴搅拌,得到混合溶液;

94.③

称取10wt%的正硅酸四乙酯(teos),缓慢滴加到步骤

②

的混合溶液中,并置于密封环境中继续水浴搅拌,之后转入晶化釜并放置于120℃烘箱中晶化24h;

95.④

待晶化过程结束后,取出晶化釜进行冷却水冷却处理,并将产物过滤、洗涤,120℃条件下干燥约12h,并于550℃马弗炉中焙烧6h即可得到sba-15-mcfs复合材料。

96.⑤

将1wt%硝酸镁溶解在去离子水中,配成稳定的改性溶液,然后对催化剂载体进行改性。采用等体积浸渍方法对载体进行浸渍,使催化剂载体充分吸收改性剂浸渍液,然后

放置12h后,对材料进行120℃干燥4h,在500℃下焙烧4h,制得改性后复合材料。

97.⑥

将复合材料与3g田菁粉、5g硝酸、2.5g柠檬酸、100ml去离子水,混捏均匀,在单螺杆挤条机上用叶草孔板挤条,放置3h后120℃烘干4h,制得复合载体。

98.本发明中制备的复合载体具有梯级孔结构,15~20nm的孔径占20%以上,48~53nm的孔径占15%以上,比表面积为400~600m2/g,孔容为1.0~2.0cm3/g,侧压强度大于120n/cm。由于该复合载体具有较大比表面积,梯级孔结构,孔径可调等特点,因此广泛应用于催化、吸收分离以及生物医疗等领域,尤其在石油炼制中的应用更为普遍。

99.当然,本发明还可有其他多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。