1.本技术涉及码垛机的领域,尤其是涉及一种码垛机的翻转装置。

背景技术:

2.码垛机是将料袋、胶块、箱体等各种产品,按一定排列码放在托盘、栈板上,进行自动堆码的设备,经码垛机码垛后的产品使用叉车运至仓库储存。

3.目前,连轧钢厂的码垛工序正逐渐开始采用型钢码垛机,以适应型钢连轧的生产节奏和不同规格、尺寸的变化范围。型钢码垛机在对型钢进行码垛时,型钢腹板水平放置,型钢翼缘板支撑着型钢,每条型钢依次竖直叠放,当叠放数量达到一个单元后,对型钢进行打捆。

4.针对上述中的相关技术,发明人认为当型钢竖直叠放完成后,上层型钢的翼缘板压在下层型钢的腹板上,导致腹板承受的压力增加,腹板易出现弯折,从而导致型钢质量下降。

技术实现要素:

5.为了解决在码垛时,型钢竖直叠放会导致腹板承受的压力增加,从而导致腹板弯折,进而导致型钢质量下降的问题,本技术提供一种码垛机的翻转装置。

6.本技术提供的一种码垛机的翻转装置采用如下的技术方案:

7.一种码垛机的翻转装置,包括下料机构,型钢依次竖直叠放在下料机构上,所述下料机构内设置有用于对型钢进行翻转的翻转机构,所述翻转机构长度方向两侧设置有支撑机构。

8.通过采用上述技术方案,多根型钢依次竖直叠放在上料机构上,上层型钢的翼缘板抵接在下层型钢的腹板上,当型钢依次叠放至数量达到一单元后,启动翻转机构,在翻转机构翻转过程中对型钢进行打捆;翻转机构翻转完成后,翻转机构与支撑机构上端抵接,型钢由竖直叠放变为水平叠放,从而完成对型钢的翻转,进而减小型钢腹板承受的压力,减小对型钢质量的损害。

9.可选的,所述翻转机构包括翻转组件和驱动电机,所述翻转组件包括水平设置的转轴,所述驱动电机传动轴与转轴同轴固定连接,所述转轴上固定连接有翻转板,当翻转板翻转角度为0

°

时,型钢依次竖直叠放,最下层的型钢与翻转板抵接,当翻转板翻转角度为90

°

时,型钢依次水平叠放。

10.通过采用上述技术方案,当翻转板翻转角度为0

°

时,型钢依次竖直叠放在翻转板上,启动驱动电机,驱动电机驱动转轴转动,转轴带动翻转板翻转,当翻转板翻转角度为90

°

时,型钢依次水平叠放,从而减小了型钢腹板承受的压力,进而减小对型钢质量的损害。

11.可选的,所述翻转板设置有多块,多块所述翻转板沿转轴轴向间隔设置。

12.通过采用上述技术方案,多块翻转板对型钢进行翻转,从而提高了型钢翻转时的稳定性。

13.可选的,所述翻转机构还包括第一支撑组件,所述第一支撑组件包括固定连接于地面上的第一支撑座,所述转轴转动连接于第一支撑座上,所述驱动电机固定连接于第一支撑座上。

14.通过采用上述技术方案,转轴转动连接于第一支撑座上,驱动电机固定连接于第一支撑座上,从而为转轴转动提供了支撑。

15.可选的,所述第一支撑座设置为多组,多组所述第一支撑座沿转轴轴向间隔设置。

16.通过采用上述技术方案,第一支撑座设置为多组,从而提高了转轴转动的稳定性。

17.可选的,所述下料机构包括支撑架,所述支撑架上转动连接有多根传动辊,所述多根传动辊沿支撑架长度方向间隔设置,型钢与传动辊抵接,型钢依次竖直叠放在传动辊上,所述第一支撑座设置于多根传动辊之间,所述翻转板设置于多根传动辊之间。

18.通过采用上述技术方案,型钢在传动辊上依次竖直叠放,从而完成对型钢的码垛;翻转板设置于多根传动辊之间,从而在对型钢进行码垛时将其放置在翻转板上,进而便于对型钢进行翻转,操作简单方便。

19.可选的,所述支撑机构包括第二支撑组件和第三支撑组件,当翻转板翻转角度为0

°

时,所述翻转板与第二支撑组件抵接;当翻转板翻转角度为90

°

时,所述翻转板与第三支撑组件抵接。

20.通过采用上述技术方案,当翻转板翻转角度为0

°

时,型钢竖直叠放在翻转板上,第二支撑组件对翻转板起支撑作用,从而提高了翻转板的稳定性;当翻转板翻转角度为90

°

时,型钢水平叠放在翻转板上,第三支撑组件对翻转板起支撑作用,从而提高了翻转板的稳定性。

21.可选的,所述第二支撑组件包括多个第二支撑座,当翻转板翻转角度为0

°

时,所述翻转板与相邻第二支撑座抵接。

22.通过采用上述技术方案,当翻转板翻转角度为0

°

时,翻转板与相邻第二支撑座抵接,每个翻转板均对应设置有一个第二支撑座,从而提高了支撑翻转板的稳定性。

23.可选的,所述第三支撑组件包括多个第三支撑座,当翻转板翻转角度为90

°

时,所述翻转板与相邻的第三支撑座抵接。

24.通过采用上述技术方案,当翻转板翻转角度为90

°

时,翻转板与相邻第三支撑座抵接,每个翻转板均对应设置有一个第三支撑座,从而提高了支撑翻转板的稳定性。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.多根型钢依次竖直叠放在上料机构上,上层型钢的翼缘板抵接在下层型钢的腹板上,当型钢依次叠放至数量达到一单元后,启动翻转机构,在翻转机构翻转过程中对型钢进行打捆;翻转机构翻转完成后,翻转机构与支撑机构上端抵接,型钢由竖直叠放变为水平叠放,从而完成对型钢的翻转,进而减小型钢腹板承受的压力,减小对型钢质量的损害;

27.2.当翻转板翻转角度为0

°

时,型钢依次竖直叠放在翻转板上,启动驱动电机,驱动电机驱动转轴转动,转轴带动翻转板翻转,当翻转板翻转角度为90

°

时,型钢依次水平叠放,从而减小了型钢腹板承受的压力,进而减小对型钢质量的损害;

28.3.当翻转板翻转角度为0

°

时,型钢竖直叠放在翻转板上,第二支撑组件对翻转板起支撑作用,从而提高了翻转板的稳定性;当翻转板翻转角度为90

°

时,型钢水平叠放在翻转板上,第三支撑组件对翻转板起支撑作用,从而提高了翻转板的稳定性。

附图说明

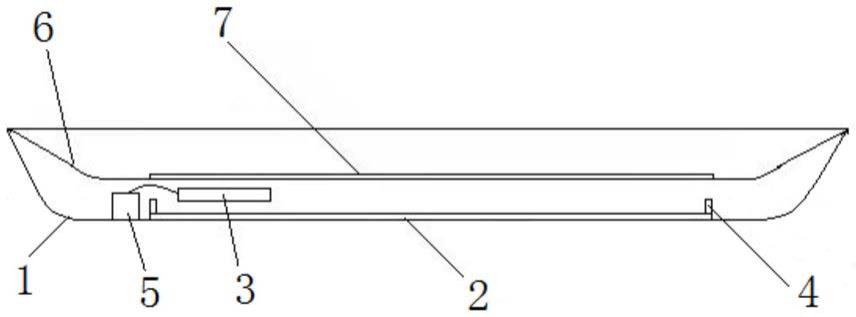

29.图1是本技术实施例整体结构示意图;

30.图2是本技术实施例部分结构示意图,主要用于展示翻转机构;

31.图3是本技术实施例部分结构平面图,主要用于展示翻转板;

32.图4是翻转板翻转角度为0

°

时的状态图,主要用于展示第二支撑座;

33.图5是翻转板翻转角度为90

°

时的状态图,主要用于展示第三支撑座。

34.附图标记说明:1、下料机构;11、支撑架;111、让位槽;12、传动辊;2、翻转机构;21、第一支撑座;22、翻转组件;221、转轴;222、翻转板;2221、连接部;2222、第一承载部;2223、第二承载部;23、驱动电机;3、支撑机构;31、第二支撑座;32、第三支撑座;4、型钢。

具体实施方式

35.以下结合附图1-5对本技术作进一步详细说明。

36.本技术实施例公开一种码垛机的翻转装置。参照图1,一种码垛机的翻转装置包括下料机构1,型钢4依次竖直叠放在下料机构1上,下料机构1长度方向与型钢4长度方向平行。地面上设置有翻转机构2,翻转机构2位于下料机构1内,最下层的型钢4下表面与翻转机构2抵接。翻转机构2长度方向与下料机构1长度方向平行,翻转机构2长度方向两侧设置有支撑机构3。

37.型钢4经吊装后放置于下料机构1上,多根型钢4依次竖直叠放,上层型钢4的翼缘板抵接在下层型钢4的腹板上。当型钢4在下料机构1上依次叠放至数量达到一单元后,启动翻转机构2,翻转机构2翻转45

°

时,对型钢4进行打捆;翻转机构2翻转90

°

时,翻转机构2与支撑机构3上端抵接,型钢4由竖直叠放变为水平叠放,从而完成对型钢4的翻转。

38.参照图1,下料机构1包括设置于地面上的支撑架11,支撑架11上转动连接有多根传动辊12,多根传动辊12沿支撑架11长度方向等距间隔设置。型钢4下表面与传动辊12抵接,型钢4长度方向与传动辊12传送方向平行。

39.型钢4经吊装后放置于传动辊12上,多根型钢4依次竖直叠放,上层型钢4的翼缘板抵接在下层型钢4的腹板上。

40.参照图1和图2,翻转机构2包括设置于传动辊12下方的第一支撑组件,第一支撑组件长度方向与传动辊12传送方向平行。第一支撑组件上转动连接有翻转组件22,第一支撑组件上固定连接有驱动电机23,驱动电机23位于第一支撑组件长度方向一端。

41.参照图1和图2,第一支撑组件包括多组固定连接于地面上的第一支撑座21,第一支撑座21设置于传动辊12下方,第一支撑座21沿传动辊12传送方向等距间隔设置。

42.参照图1和图2,翻转组件22包括转动连接于第一支撑座21上的转轴221,转轴221轴向与传动辊12传送方向平行。驱动电机23固定连接于靠近转轴221一端的第一支撑座21上,驱动电机23传动轴与转轴221同轴固定连接。转轴221上固定连接有多块翻转板222,多块翻转板222沿转轴221轴向等距间隔设置,翻转板222设置于多根传动辊12之间,翻转板222在与转轴221轴向垂直的平面内翻转,翻转角度为0~90

°

。当翻转板222翻转角度为45

°

时,将型钢4打捆。型钢4长度方向与翻转板222排列方向平行,型钢4叠放于翻转板222上。支撑架11上开设有多个让位槽111,翻转板222翻转时穿过相邻的让位槽111。

43.参照图1和图3,翻转板222包括与转轴221固定连接的连接部2221,连接部2221远

离转轴221一端固定连接有第一承载部2222和第二承载部2223,连接部2221、第一承载部2222以及第二承载部2223共面设置。第一承载部2222靠近第二承载部2223一侧与第二承载部2223靠近第一承载部2222一侧垂直,型钢4与第一承载部2222以及第二承载部2223抵接。当翻转板222翻转角度为0

°

时,第一承载部2222靠近第二承载部2223一侧水平设置;当翻转板222翻转角度为90

°

时,第一承载部2222靠近第二承载部2223一侧竖直设置,第二承载部2223穿过让位槽111。

44.当型钢4在传动辊12上依次竖直叠放至数量达到一单元后,启动驱动电机23,驱动电机23带动转轴221转动,转轴221带动翻转板222翻转,翻转板222带动型钢4翻转,当翻转板222翻转角度为45

°

时,将型钢4打捆。当翻转板222翻转角度为90

°

时,翻转板222穿过让位槽111,型钢4由竖直叠放变为水平叠放,从而完成对型钢4的翻转。

45.参照图3和图4,支撑机构3包括第二支撑组件和第三支撑组件,第二支撑组件和第三支撑组件长度方向均与转轴221轴向平行。第二支撑组件靠近第一承载部2222设置,第三支撑组件靠近第二承载部2223设置。

46.参照图3和图4,第二支撑组件包括多个第二支撑座31,多个第二支撑座31沿转轴221轴向等距间隔设置,第二支撑座31与相邻翻转板222对应设置。当翻转板222翻转角度为0

°

时,第一承载部2222底部与相邻的第二支撑座31上端抵接。

47.参照图1、图3和图5,第三支撑组件包括多个第三支撑座32,多个第三支撑座32沿转轴221轴向等距间隔设置,第三支撑座32位于让位槽111背离传动辊12一侧。当翻转板222翻转角度为90

°

时,第二承载部2223底部与相邻的第三支撑座32上端抵接。

48.当翻转板222翻转角度为0

°

时,第二支撑座31对翻转板222支撑;当翻转板222翻转角度为90

°

时,第三支撑座32对翻转板222支撑。

49.本技术实施例一种码垛机的翻转装置的实施原理为:型钢4经吊装后放置于传动辊12上,多根型钢4依次竖直叠放,上层型钢4的翼缘板抵接在下层型钢4的腹板上。当型钢4在传动辊12上依次竖直叠放至数量达到一单元后,启动驱动电机23,驱动电机23带动转轴221转动,转轴221带动翻转板222翻转,翻转板222带动型钢4翻转。当翻转板222翻转角度为45

°

时,将型钢4打捆。当翻转板222翻转角度为90

°

时,翻转板222穿过让位槽111与第三支撑座32抵接,型钢4由竖直叠放变为水平叠放,从而完成对型钢4的翻转。

50.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。