1.本实用新型涉及钢铁冶炼工程技术领域,特别涉及一种连铸机热送推钢装置轨道。

背景技术:

2.滑道为工字钢制作,滑道底部内侧无耐磨衬板,靠工字钢自带的斜度与车轮接触运行,滑道的使用寿命基本为4个月,在4个月后,滑道上部出现向两侧外翻变形现象,导致牵引小车在满载运行时出现左右摇摆,车轮轴承损坏,牵引小车车体变形上拱,导致设备无法正常运行,频繁出现故障,造成停机检修现象。

技术实现要素:

3.本实用新型针对以上问题,提出一种连铸机热送推钢装置轨道来解决上述问题。

4.本实用新型是这样实现的,一种连铸机热送推钢装置轨道,包括滑道,所述滑道的下端面焊接有多个均匀分布的支座,所述滑道内部左右两侧的上下两端焊接有竖板,两个所述竖板相背的一侧与滑道之间形成有水冷通道,两个所述水冷通道的内侧壁焊接有多个均匀分布的隔板,两个所述竖板相对的一侧的下方均焊接有耐磨衬板,且两个耐磨衬板的下端面分别与滑道内部底端的左右两侧焊接,所述滑道的内部滑动连接有多个车轮,多个所述车轮均位于耐磨衬板的上方。

5.为了保证牵引小车正常运行,降低故障率,作为本实用新型的一种连铸机热送推钢装置轨道优选的,所述支座的内部形状偏“工”字型,所述支座总长7860mm、厚度为12mm、高度为231mm,且支座的顶部和底部宽度均为115mm。

6.为了便于在轨道内侧增加水冷通道,作为本实用新型的一种连铸机热送推钢装置轨道优选的,两个所述竖板为厚度12mm的钢板,所述竖板与滑道内侧的距离为38mm。

7.为了便于对滑道内部牵引小车轴承及车体进行冷却降温,作为本实用新型的一种连铸机热送推钢装置轨道优选的,多个所述隔板两两相邻之间的距离为1000mm,多个所述隔板的前端面均贯穿开设有通孔,且每块隔板开孔方式为上下交替。

8.为了降低滑道与车轮的磨损,作为本实用新型的一种连铸机热送推钢装置轨道优选的,所述耐磨衬板的斜度为1:10,所述耐磨衬板采用42crmo。

9.与现有技术相比,本实用新型的有益效果是:

10.1.该种连铸机热送推钢装置轨道,实现牵引小车在轨道内平稳运行,降低设备故障;

11.2.该种连铸机热送推钢装置轨道,热送推钢装置轨道设计简单,安装方便,通过对滑道进行循环水冷却、增加耐磨衬板,提高了设备的使用寿命,保障了牵引小车稳定运行,全年实现零故障影响热送推钢。

附图说明

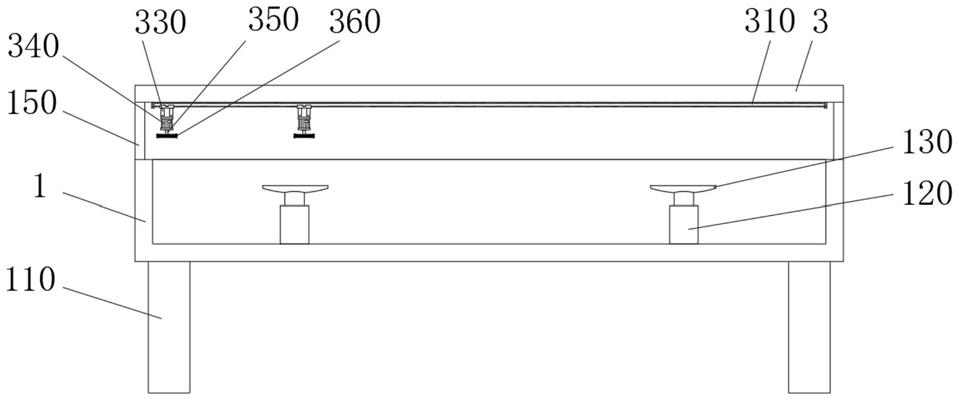

12.图1为本实用新型一种连铸机热送推钢装置轨道的整体结构图;

13.图2为本实用新型支座的左视结构图;

14.图3为本实用新型支座的横剖视结构图;

15.图4为本实用新型滑道的结构图;

16.图5为本实用新型竖板和隔板的结构图。

17.图中,1、支座;2、滑道;201、竖板;202、隔板;203、通孔;3、水冷通道;4、耐磨衬板;5、车轮。

具体实施方式

18.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

19.在本实用新型的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

20.请参阅图1-5,一种连铸机热送推钢装置轨道,包括滑道2,滑道2的下端面焊接有多个均匀分布的支座1,滑道2内部左右两侧的上下两端焊接有竖板201,两个竖板201相背的一侧与滑道2之间形成有水冷通道3,两个水冷通道3的内侧壁焊接有多个均匀分布的隔板202,两个竖板201相对的一侧的下方均焊接有耐磨衬板4,且两个耐磨衬板4的下端面分别与滑道2内部底端的左右两侧焊接,滑道2的内部滑动连接有多个车轮5,多个车轮5均位于耐磨衬板4的上方。

21.本实施例中:在滑道2的下端面焊接有多个均匀分布的支座1,支座1主要作用是支撑滑道2、加强滑道2的钢性,防止轨道变形,滑道2焊接到支座1上方,主要作用是对牵引小车进行引导,实现牵引小车直线运行,降低牵引小车的高温辐射和烘烤,在滑道2内部左右两侧的上下两端焊接有竖板201,使竖板201与加强滑道2之间形成水冷通道3,水冷通道3安装位于滑道2两侧,作用是通过通冷却水循环,保护滑道2内牵引小车轴承处于良性润滑状态,耐磨衬板4安装于滑道2下部内侧钢板的上部,作用是支撑车轮5,耐磨衬板4的耐磨性高于车轮5,大幅提升了滑道2的使用寿命,通过改造热送推钢装置轨道,实现牵引小车在轨道内平稳运行,降低设备故障。

22.作为本实用新型的一种技术优化方案,支座1的内部形状偏“工”字型,支座1总长7860mm、厚度为12mm、高度为231mm,且支座1的顶部和底部宽度均为115mm。

23.本实施例中:支座1的内部形状偏“工”字型,将原工字钢轨道更改为钢板焊接轨道,保证牵引小车正常运行,降低故障率。

24.作为本实用新型的一种技术优化方案,两个竖板201为厚度12mm的钢板,竖板201与滑道2内侧的距离为38mm。

25.本实施例中:竖板201起到封堵效果,便于在轨道内侧增加水冷通道3。

26.作为本实用新型的一种技术优化方案,多个隔板202两两相邻之间的距离为1000mm,多个隔板202的前端面均贯穿开设有通孔203,且每块隔板202开孔方式为上下交替。

27.本实施例中:在隔板202开设通孔203,利于轨道内侧的冷水流动,便于对滑道2内部牵引小车轴承及车体进行冷却降温。

28.作为本实用新型的一种技术优化方案,耐磨衬板4的斜度为1:10,耐磨衬板4采用42crmo。

29.本实施例中:耐磨衬板4的斜度为1:10,降低滑道2与车轮5的磨损,保证滑道2内的牵引小车良好运行,耐磨衬板4采用42crmo,42crmo的强度高,韧性好,变形小,高温时有高的蠕变强度和持久强度。

30.本实用新型的工作原理及使用流程:首先,先按照零部件进行下料,所有焊接部位全部打坡口,利用二保焊进行焊接,焊接过程中要注意滑道2的变形,出现变形后要校正,所有焊接件制作完成后进行组装焊接,最后成套滑道2安装在原有的钢结构支架上,将牵引小车按滑道2上设计的开口安装在滑道2内侧,热送推钢装置轨道设计简单,安装方便,通过对滑道2进行循环水冷却改进,提高了设备的使用寿命,保障了牵引小车稳定运行,全年实现零故障影响热送推钢。

31.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种连铸机热送推钢装置轨道,包括滑道(2),其特征在于:所述滑道(2)的下端面焊接有多个均匀分布的支座(1),所述滑道(2)内部左右两侧的上下两端焊接有竖板(201),两个所述竖板(201)相背的一侧与滑道(2)之间形成有水冷通道(3),两个所述水冷通道(3)的内侧壁焊接有多个均匀分布的隔板(202),两个所述竖板(201)相对的一侧的下方均焊接有耐磨衬板(4),且两个耐磨衬板(4)的下端面分别与滑道(2)内部底端的左右两侧焊接,所述滑道(2)的内部滑动连接有多个车轮(5),多个所述车轮(5)均位于耐磨衬板(4)的上方。2.根据权利要求1所述的一种连铸机热送推钢装置轨道,其特征在于:所述支座(1)的内部形状偏“工”字型,所述支座(1)总长7860mm、厚度为12mm、高度为231mm,且支座(1)的顶部和底部宽度均为115mm。3.根据权利要求1所述的一种连铸机热送推钢装置轨道,其特征在于:两个所述竖板(201)为厚度12mm的钢板,所述竖板(201)与滑道(2)内侧的距离为38mm。4.根据权利要求1所述的一种连铸机热送推钢装置轨道,其特征在于:多个所述隔板(202)两两相邻之间的距离为1000mm,多个所述隔板(202)的前端面均贯穿开设有通孔(203),且每块隔板(202)开孔方式为上下交替。5.根据权利要求1所述的一种连铸机热送推钢装置轨道,其特征在于:所述耐磨衬板(4)的斜度为1:10,所述耐磨衬板(4)采用42crmo。

技术总结

本实用新型公开了一种连铸机热送推钢装置轨道,属于钢铁冶炼工程技术领域,其技术方案要点包括滑道,滑道的下端面焊接有多个均匀分布的支座,滑道内部左右两侧的上下两端焊接有竖板,两个竖板相背的一侧与滑道之间形成有水冷通道,两个水冷通道的内侧壁焊接有多个均匀分布的隔板,两个竖板相对的一侧的下方均焊接有耐磨衬板,且两个耐磨衬板的下端面分别与滑道内部底端的左右两侧焊接,滑道的内部滑动连接有多个车轮,多个车轮均位于耐磨衬板的上方,热送推钢装置轨道设计简单,安装方便,通过对滑道进行循环水冷却、增加耐磨衬板,提高了设备的使用寿命,保障了牵引小车稳定运行,全年实现零故障影响热送推钢。年实现零故障影响热送推钢。年实现零故障影响热送推钢。

技术研发人员:张峰 郭昌杰 王晶 康伟 午亿土 李波

受保护的技术使用者:首钢长治钢铁有限公司

技术研发日:2021.10.22

技术公布日:2022/3/16

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。