1.本实用新型属于直升机装配制造技术领域,具体涉及一种模块化的直升机机身自动对合工装。

背景技术:

2.传统直升机三大部段对合是在机身总装型架上进行的,没有专用对合型架。对合的方式是在各部段夹具上完成铆接装配后,将产品下架,进行必要的架外工作后,将三大部段放到机身总装型架拖车上,推动拖车进入总装型架内重新调姿定位后进行对合。直升机机身各部段的转移、调姿、对合过程基本依靠人力,由此可以看出,工装与工装之间没有共用的部分,工作效率低、不利于产品的防碰伤、二次定位精度不足导致的状态不符合要求。

技术实现要素:

3.实用新型目的:提供一种基于模块化设计技术的直升机机身自动对合工装,以减少直升机机身各部段二次定位,实现自动精准对合,提高生产效率、减少技术质量问题、缩短研制周期。

4.技术方案:

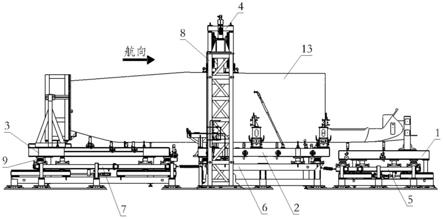

5.一种模块化的直升机机身自动对合工装,包括:前机身模块1,中机身模块2,后机身模块3,主减定位模块4,前机身滑动平台5,中机身固定支撑6,后机身滑动平台7,主减固定支撑8,零点定位系统9,其中,前机身模块1设置在前机身滑动平台5,后机身模块3设置在后机身滑动平台7,中机身模块2固定在中机身固定支撑6上,主减定位模块4设置在主减固定支撑8上且能滑动,前机身模块1与前机身滑动平台5通过零点定位器连接,后机身模块3与后机身滑动平台7通过零点定位器连接,安装时,先将前机身、中机身和后机身部分分别在前机身模块1、中机身模块2、后机身模块3上组装后,整体对接组合安装。

6.进一步地,主减定位模块4在主减固定支撑8上纵向滑动连接,并且主减定位模块4与伺服电机连接,通过伺服电机驱动主减定位模块4在主减固定支撑8上纵向滑动。

7.进一步地,前机身模块1与前机身滑动平台5滑动连接,并且前机身模块1与伺服电机连接,通过伺服电机驱动前机身模块1在前机身滑动平台5上的滑动。

8.进一步地,后机身模块3与后机身滑动平台7滑动连接,并且后机身模块3与服电机连接,通过伺服电机驱动后机身模块3在后机身滑动平台7上滑动。

9.进一步地,主减固定支撑8为纵向框架结构。

10.进一步地,中机身模块2上方设置有框定位器,通过框定位器定位机身的框实现精确定位。

11.有益效果:

12.通过将机身各个部分分别在各个模块化支架上安装完成后,整体运至对接位置,对接安装,不需要二次对接,实现了自动精准对合。

13.首次采用直升机机身专用对合型架,首次在直升机装配型架上采用模块化、自动

化设计方法,顺利实现了直升机机身三大部段的自动对合,简化了工装结构,提高了对合效率和精度,降低了工装操作难度,提高了操作效率和可靠性。

附图说明

14.图1为一种模块化的直升机机身自动对合工装示意图;

15.图2为agv小车示意图;

16.图3为后机身模块示意图;

17.图4为中机身模块示意图;

18.图5为前机身模块示意图。

19.其中,1—前机身模块;2—中机身模块;3—后机身模块;4—主减定位模块;5—前机身滑动平台;6—中机身固定支撑;7—后机身滑动平台;8—主减固定支撑;9—零点定位系统;10—后机身;11—中机身;12—前机身;13—机身;14—agv小车。

具体实施方式

20.采用模块化设计技术,通过分析上下游工装的特点,将其中公共部分分别设计成主减定位模块、前机身模块、中机身模块、后机身模块等模块工装,模块工装兼具定位、保型、转运等功能。

21.采用自动化设计技术,通过agv小车(全向自动导引运输车),将前机身模块、中机身模块、后机身模块从上游工装自动转运至对合工装,通过零点定位系统自动定位、夹紧;通过伺服电机、滚珠丝杠、直线导轨等驱动前、后机身滑动平台实现机身各部段自动对合。

22.如图1-5,本对合型架主要包括:前机身模块1,中机身模块2,后机身模块3,主减定位模块4,前机身滑动平台5,中机身固定支撑6,后机身滑动平台7,主减固定支撑8,零点定位系统9。

23.前机身模块1设置在前机身滑动平台5,后机身模块3设置在后机身滑动平台7,中机身模块2固定在中机身固定支撑6上,主减定位模块4设置在主减固定支撑8上且能滑动,前机身模块1与前机身滑动平台5通过零点定位器连接,后机身模块3与后机身滑动平台7通过零点定位器连接,安装时,先将前机身、中机身和后机身部分分别在前机身模块1、中机身模块2、后机身模块3上组装后,整体对接组合安装。

24.主减定位模块4在主减固定支撑8上纵向滑动连接,并且主减定位模块4与伺服电机连接,通过伺服电机驱动主减定位模块4在主减固定支撑8上纵向滑动。

25.前机身模块1与前机身滑动平台5滑动连接,并且前机身模块1与伺服电机连接,通过伺服电机驱动前机身模块1在前机身滑动平台5上的滑动。

26.后机身模块3与后机身滑动平台7滑动连接,并且后机身模块3与服电机连接,通过伺服电机驱动后机身模块3在后机身滑动平台7上滑动。

27.主减固定支撑8为纵向框架结构。

28.中机身模块2上方设置有框定位器,通过框定位器定位机身的框实现精确定位。

29.工作过程:

30.1、将对合型架主减定位模块4通过伺服电机等升至最高点,后机身滑动平台7自动滑到最后端,前机身滑动平台5自动滑到最前端,取出零点定位系统9保护拉钉,打开零点定

位系统9气源。

31.2、将后机身模块3连同后机身10利用agv小车由前道工序自动转运至对合型架后机身滑动平台7上,关闭后机身滑动平台7上零点定位系统9气源,定位夹紧后机身模块。

32.3、将中机身模块2连同中机身11利用agv小车由前道工序自动转运至对合型架中机身固定支撑6上,关闭中机身固定支撑6上零点定位系统9气源,定位夹紧中机身模块;将主减定位模块4降下,定位夹紧中机身11。

33.4、通过伺服电机控制后机身滑动平台7顺航向滑动至理论位置,完成中机身11与后机身10的对合工作。

34.5、将前机身模块1连同前机身12利用agv小车由前道工序自动转运至对合型架前机身滑动平台5上,关闭前机身滑动平台5上零点定位系统9气源,定位夹紧前机身模块。

35.6、通过伺服电机控制前机身滑动平台1逆航向滑动至理论位置,完成中机身11与前机身12的对合工作。

36.7、通过agv小车将前机身模块1和后机身模块3移出对合型架,然后将中机身模块2连同对合后的机身移出对合型架,完成下架工作。

技术特征:

1.一种模块化的直升机机身自动对合工装,其特征在于,包括:前机身模块(1),中机身模块(2),后机身模块(3),主减定位模块(4),前机身滑动平台(5),中机身固定支撑(6),后机身滑动平台(7),主减固定支撑(8),零点定位系统(9),其中,前机身模块(1)设置在前机身滑动平台(5),后机身模块(3)设置在后机身滑动平台(7),中机身模块(2)固定在中机身固定支撑(6)上,主减定位模块(4)设置在主减固定支撑(8)上且能滑动,前机身模块(1)与前机身滑动平台(5)通过零点定位器连接,后机身模块(3)与后机身滑动平台(7)通过零点定位器连接,安装时,先将前机身、中机身和后机身部分分别在前机身模块(1)、中机身模块(2)、后机身模块(3)上组装后,整体对接组合安装。2.根据权利要求1所述模块化的直升机机身自动对合工装,其特征在于,主减定位模块(4)在主减固定支撑(8)上纵向滑动连接,并且主减定位模块(4)与伺服电机连接,通过伺服电机驱动主减定位模块(4)在主减固定支撑(8)上纵向滑动。3.根据权利要求1所述模块化的直升机机身自动对合工装,其特征在于,前机身模块(1)与前机身滑动平台(5)滑动连接,并且前机身模块(1)与伺服电机连接,通过伺服电机驱动前机身模块(1)在前机身滑动平台(5)上的滑动。4.根据权利要求1所述模块化的直升机机身自动对合工装,其特征在于,后机身模块(3)与后机身滑动平台(7)滑动连接,并且后机身模块(3)与服电机连接,通过伺服电机驱动后机身模块(3)在后机身滑动平台(7)上滑动。5.根据权利要求1所述模块化的直升机机身自动对合工装,其特征在于,主减固定支撑(8)为纵向框架结构。6.根据权利要求1所述模块化的直升机机身自动对合工装,其特征在于,中机身模块(2)上方设置有框定位器,通过框定位器定位机身的框实现精确定位。

技术总结

本实用新型属于直升机装配制造技术领域,具体涉及一种模块化的直升机机身自动对合工装。包括:前机身模块,中机身模块,后机身模块,主减定位模块,前机身滑动平台,中机身固定支撑,后机身滑动平台,主减固定支撑,零点定位系统,其中,前机身模块设置在前机身滑动平台,后机身模块设置在后机身滑动平台,中机身模块固定在中机身固定支撑上,主减定位模块设置在主减固定支撑上且能滑动,前机身模块与前机身滑动平台通过零点定位器连接,后机身模块与后机身滑动平台通过零点定位器连接,安装时,先将前机身、中机身和后机身部分分别在前机身模块、中机身模块、后机身模块上组装后,整体对接组合安装。不需要二次对接,实现了自动精准对合。合。合。

技术研发人员:田子山 曲才 郭海阳 王明凯 薄东海 岳旭 李超 李野

受保护的技术使用者:哈尔滨飞机工业集团有限责任公司

技术研发日:2021.09.30

技术公布日:2022/3/16

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。