1.本技术属于系统电气应急控制技术领域,尤其涉及一种应急控制触发装置。

背景技术:

2.当驾驶员需执行救生漂浮系统充气时,按照刻字标牌板上指示的位置将电源准备控制开关置于接通位置,此时,按钮指示灯燃亮,表示救生漂浮系统电源接通,当驾驶员按压按钮指示灯的保护盖时,触发救生漂浮系统充气瓶电源,实现充气功能。

3.相关技术中,应急控制触发装置的组件安装在驾驶舱仪表板上,由于其安装形式为组件分立式安装,且安装刻字标牌板时需严格定位按钮指示灯、控制开关的开孔位置,给仪表板零件加工带开孔定位困难,且由于独立安装在仪表板上,其刻字标牌板、按钮指示灯、控制开关的接线直接连接至机上的救生漂浮系统的控制组件,给外场维护拆卸更改带来极大的不便,维护性较差。

技术实现要素:

4.为了解决相关技术中的问题,本实用新型提供一种应急控制触发装置,所述技术方案如下:

5.一种应急控制触发装置,所述装置包括:刻字标牌板、按钮保护盖、按钮指示灯、控制开关、撑杆、底板、插座和盖板,

6.所述盖板固定在仪表板上,所述按钮保护盖位于所述刻字标牌板上,所述刻字标牌板固定在所述盖板上,

7.所述按钮指示灯和所述控制开关分别固定在所述盖板的两侧,且所述按钮指示灯与所述刻字标牌板位于所述盖板的同一侧,所述按钮指示灯、控制开关和刻字标牌板与所述插座电连接,

8.所述撑杆固定在所述盖板和所述底板之间,且所述撑杆与所述控制开关位于所述盖板的同一侧,

9.所述插座固定在所述底板上,且所述插座与所述撑杆分别位于所述底板的两侧,所述插座与机上电缆插头电连接,实现与救生漂浮系统的控制组件线路的快速连接和断开。

10.可选地,所述盖板对角处设有两组紧固件,每组紧固件包括十字螺钉和垫圈,所述应急控制触发装置通过所述盖板对角处紧固件固定在所述仪表板上。

11.可选地,所述按钮保护盖通过沉头螺钉安装至所述刻字标牌板上。

12.可选地,所述刻字标牌板对角处设有两组连接件,每组连接件包括阶梯螺钉和橡胶垫圈,所述刻字标牌板通过对角处连接件固定在所述盖板上;

13.所述盖板上与所述刻字标牌板对角处连接件相对应的位置设有托板螺母。

14.可选地,所述撑杆通过沉头螺钉固定在所述盖板和所述底板之间。

15.可选地,所述插座通过六角螺钉、弹簧垫圈和法兰盘固定在所述底板上,所述法兰

盘与所述撑杆位于所述底板的同一侧。

16.可选地,所述撑杆有2个。

17.本实用新型提供的应急控制触发装置可独立拆卸,安装安全可靠,维护使用方便,其装配形式充分合理,成功排除了因成附件安装孔定位困难引起整个仪表板报废的隐患,同时大大缩减外场维护拆卸的时间和操纵难度,只需拆卸两个螺钉即可实现与机体快速分解。该应急控制触发装置经装机验证使用后效果良好,大大缩短了装配调整时间,提高了整个仪表板装配效率。

附图说明

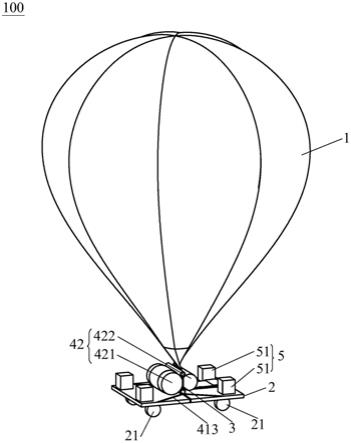

18.图1为相关技术的升机救生漂浮应急控制触发装置的示意图;

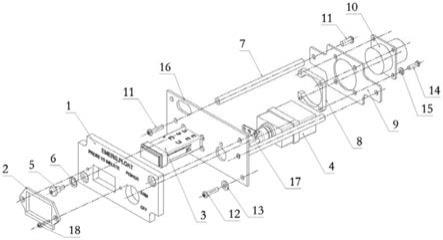

19.图2为本实用新型实施例提供的应急控制触发装置装配示意图;

20.图3为本实用新型实施例提供的应急控制触发装置结构示意图;

21.图4为本实用新型实施例提供的应急控制触发装置内部接线图。

具体实施方式

22.下面通过具体的实施方式连接附图对本技术作进一步详细说明。

23.相关技术中,直升机救生漂浮应急控制触发装置如图1所示,应急控制触发装置安装驾驶舱内仪表板上,通过刻字标牌板1指示救生漂浮应急控制触发装置的操作,按压保护盖2用来保护按钮指示灯3误触发,按钮指示灯3指示救生漂浮充气的工作状态和控制救生漂浮系统充气瓶充气,控制开关4为两位两通电路控制系统电源的接通,按钮指示灯3、控制开关4通过自身连接装置固定在安装面上,刻字标牌板1通过2个阶梯螺钉5、2个橡胶垫圈6固定在安装面上。

24.本实用新型提供的应急控制触发装置的装配结构设计充分考虑了应急控制触发装置的结构特点,提高拆卸的维护性,避免增加过多的重量,其装配结构采用全新设计思想。

25.本实用新型实施例提供的一种应急控制触发装置,如图2所示,安装采用前装螺接形式固定在驾驶舱仪表板上,应急控制触发装置包括:刻字标牌板1、按钮保护盖2、按钮指示灯3、控制开关4、撑杆7、底板9、插座10和盖板16,

26.盖板16固定在仪表板上,按钮保护盖2位于刻字标牌板1上,刻字标牌板1固定在盖板16上,

27.按钮指示灯3和控制开关4分别固定在盖板16的两侧,且按钮指示灯3与刻字标牌板1位于盖板16的同一侧。按钮指示灯3、控制开关4通过自身连接装置固定在盖板16上。按钮指示灯3、控制开关4和刻字标牌板1与插座10电连接。

28.撑杆7固定在盖板16和底板9之间,且撑杆7与控制开关4位于盖板16的同一侧,

29.插座10固定在底板9上,且插座10与撑杆7分别位于底板9的两侧,插座10与机上电缆插头电连接,实现与救生漂浮系统的控制组件线路的快速连接和断开。

30.如图2所示,盖板16对角处设有两组紧固件,每组紧固件包括十字螺钉12和垫圈13,应急控制触发装置通过盖板16对角处紧固件固定在仪表板上。应急控制触发装置安装通过盖板16对角处2个十字螺钉12和2个垫圈13固定。

31.按钮保护盖2通过沉头螺钉18安装至刻字标牌板1上。比如,按钮保护盖2采用2个沉头螺钉18安装至刻字标牌板1上。按钮保护盖2的作用为防止救生漂浮系统控制按钮的误触发。

32.刻字标牌板1对角处设有两组连接件,每组连接件包括阶梯螺钉5和橡胶垫圈6,刻字标牌板1通过对角处连接件固定在盖板16上;刻字标牌板1通过2个阶梯螺钉5和2个橡胶垫圈6固定在盖板16上,橡胶垫圈6起到了对刻字标牌板1的保护和装配间隙作用。

33.盖板16上与刻字标牌板1对角处连接件相对应的位置设有托板螺母17。盖板16的相应对角处安装2个托板螺母17,托板螺母17的作用为固定刻字标牌板1。

34.示例地,撑杆7有2个,2个撑杆7可通过4个沉头螺钉11固定在盖板16和底板9之间。撑杆7用于支撑装配支架。

35.插座10可通过4个六角螺钉14、4个弹簧垫圈15和1个法兰盘8固定在底板9上,法兰盘8与撑杆7位于底板9的同一侧。

36.本实施例中,刻字标牌板为导光板材料(航空有机玻璃,厚度6mm),其表面均为亚光黑色,内部均匀排列为led发光体,应急控制触发装置的结构组件为航空铝制材料(铝板和铝棒),螺钉、垫圈、法兰盘均为航空标准件。

37.参见图2,本实用新型实施例提供的应急控制触发装置的装配过程包括:将托板螺母17安装至盖板16;连接按钮指示灯3、控制开关4端的导线;安装按钮指示灯3、控制开关4至盖板16;采用4个沉头螺钉11安装2个撑杆7、底板9至盖板16;采用2个阶梯螺钉5和2个橡胶垫圈6安装刻字标牌板1至盖板16,安装过程中将刻字标牌板1的导线通过盖板16上的过线孔;连接按钮指示灯3、控制开关4、刻字标牌板1的导线至插座10;采用法兰盘8和4个六角螺钉14、4个弹簧垫圈15安装插座10至底板9;采用2个沉头螺钉18安装按钮保护盖2至刻字标牌板1。随后,将应急控制触发装置的盖板16贴合在仪表板相应的安装孔处,使用2个十字螺栓12和2个垫圈13固定。装配后的结构如图3所示。

38.将应急控制触发装置固定在仪表板上后,将机上电缆插头与应急控制触发装置的插座10可靠连接。

39.该应急控制触发装置的功能检查过程为:拆卸按钮保护盖2后,触发按钮指示灯3的控制逻辑,按照接线图(如图4所示)测量插座10上的对应接线点的逻辑正确性;将控制开关4分别置于刻字标牌板1上的“arm”“、“off”两个位置,按照接线图(如图4所示)测量插座10上的对应接线点的逻辑正确性。

40.以某直升机为例,通过本实用新型实施例提供的应急控制触发装置,实现救生漂浮系统的电气控制信号的准确输入和快速拆卸。过程如下:

41.1)零部件、材料准备:

42.准备零部件:刻字标牌板1、按钮保护盖2、按钮指示灯3、控制开关4、阶梯螺钉5、橡胶垫圈6、撑杆7、法兰盘8、底板9、插座10、沉头螺钉11、十字螺钉12、垫圈13、六角螺钉14、弹簧垫圈15、盖板16、托板螺母17、沉头螺钉18。

43.准备材料:awg20线规导线、热缩套管、导线接头、导线销钉、导线线号管、铆钉、黑色无光漆。

44.2)参见图2和图4,完成应急控制触发装置(电气代号44g)的装配:

45.采用铆钉将托板螺母17铆接至盖板16对应的位置,并对铆接孔进行补漆;

46.采用已标记好的导线线号管热缩至相应的导线上,并用导线接头连接好对应的导线gr6a20、gr8a20、gr13a20、gr14a20、gr15a20、gr16a20、gr17a20、gr18a20;

47.采用导线gr1a20、gr2a20、gr3a20、gr4a20、gr5a20、gr6a20、gr7a20、gr8a20、gr9a20、gr10a20焊接至按钮指示灯43g(即按钮指示灯3)对应电气接线点1、2、3、4、5、6、7、8、a、b上,并用热缩套管保护焊接点;

48.采用导线销钉压接导线gr11a20、gr12a20、gr17a20、gr18a20,并连接至控制开关45g(即控制开关4)对应的电气接线点2c、2e、1c、1e上;

49.安装按钮指示灯3、控制开关4至盖板16;

50.采用4个沉头螺钉11安装2个撑杆7、底板9至盖板16;

51.采用2个阶梯螺钉5和2个橡胶垫圈6安装刻字标牌板48g(即刻字标牌板1)至盖板16,安装过程中将刻字标牌板48g的导线gr19a20、gr20a20、gr21a20通过盖板16上的过线孔;

52.连接按钮指示灯43g、控制开关45g、刻字标牌板48g的导线gr1a20、gr2a20、gr3a20、gr4a20、gr5a20、gr7a20、gr9a20、gr10a20、gr11a20、gr12a20、gr13a20、gr14a20、gr15a20、gr16a20、gr19a20、gr20a20、gr21a20至插座10对应电气接线点h、g、a、b、f、e、c、d、j、k、l、m、n、p、t、u、v上;

53.采用法兰盘8和4个六角螺钉14、4个弹簧垫圈15安装插座10至底板9;

54.采用2个沉头螺钉18安装按钮保护盖2至刻字标牌板1。

55.3)应急控制触发装置的控制功能检查:

56.将控制开关4置于刻字标牌板1上的“off”位置;

57.用万用表测量插座10的电气接线点c、f应导通,d、e应导通,j、n、p不应导通,k、m、l不应导通;

58.拆卸按钮保护盖2,按压按钮指示灯3,用万用表测量插座10的电气接线点c、n、p应导通,d、m、l应导通,c、f不应导通,d、e不应导通;

59.将控制开关4置于刻字标牌板1上的“arm”“位置,同时按压按钮指示灯3;

60.用万用表测量插座10的电气接线点c、f应导通,d、e应导通,c、j、n、p应导通,d、k、m、l应导通。

61.本实用新型实施例对应急控制触发装置及安装方法需重新设计改进,着重在其装配方式和拆卸维护性上改进,重新设计应急控制触发装置装配形式及其在驾驶舱仪表板上的固定方式。

62.本实用新型实施例提供的应急控制触发装置可独立拆卸,安装安全可靠,维护使用方便,其装配形式充分合理,成功排除了因成附件安装孔定位困难引起整个仪表板报废的隐患,同时大大缩减外场维护拆卸的时间和操纵难度,只需拆卸两个螺钉即可实现与机体快速分解。该应急控制触发装置经装机验证使用后效果良好,大大缩短了装配调整时间,提高了整个仪表板装配效率。

63.以上所述,仅为本实用新型的具体实施例,对本实用新型进行详细描述,未详尽部分为常规技术。但本实用新型的保护范围不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。