1.本实用新型涉及钢结构领域,具体为一种钢结构钢材冲孔装置。

背景技术:

2.钢结构是由钢制材料组成的结构,是主要的建筑结构类型之一。结构主要由型钢和钢板等制成的钢梁、钢柱、钢桁架等构件组成,并采用硅烷化、纯锰磷化、水洗烘干、镀锌等除锈防锈工艺。

3.在钢结构设计中,通常需要用较厚的槽钢垂直焊接在柱脚底面的水平钢板上。槽钢在加工过程中,往往需要在槽钢两侧进行冲孔加工,现有的槽钢冲孔设备往往只能对槽钢单面进行冲孔,冲孔效率较低,且人工手持槽钢进行冲孔,存在一定安全隐患,冲孔精度较低。

技术实现要素:

4.针对以上缺陷,本实用新型提供一种钢结构钢材冲孔装置,以解决钢结构钢材冲孔问题。

5.为实现上述目的,本实用新型采用以下技术方案:

6.一种钢结构钢材冲孔装置,包括加工台面,所述加工台面上前端设有进给机构,加工台面上设有冲孔机构;

7.进给机构包括步进电机、转动丝杆、滑动丝母、固定圆杆、滑动轴套、滑动安装板、放置底座、限位挡板、电动推杆以及n型夹持板,所述步进电机水平安装在加工台面上表面前端一侧,所述转动丝杆安装在步进电机旋转端上,所述滑动丝母套装在转动丝杆上,所述固定圆杆安装在加工台面上表面前端另一侧,且与转动丝杆位置相对应,所述滑动轴套活动套装在固定圆杆上,所述滑动安装板安装在滑动丝母与滑动轴套之间,所述放置底座安装在滑动安装板上表面前端,所述限位挡板安装在滑动安装板上表面后端,所述电动推杆安装在限位挡板上端,且伸缩端竖直朝下,所述n型夹持板安装在电动推杆伸缩端上;

8.冲孔机构包括n型安装架、液压油缸、推动板、一组推动杆、一组滑动块、一组冲孔头、一组冲孔底模以及一组圆形通孔,所述n型安装架安装在加工台面上表面后端,所述液压油缸安装在n型安装架上,且伸缩端竖直朝下,所述推动板安装在液压油缸伸缩端上,一组推动杆安装在推动板底部两侧,一组滑动块滑动安装在加工台面上表面后端两侧,一组冲孔头分别安装在一组滑动块前端,一组冲孔底模分别安装在加工台面上后端中心处,一组圆形通孔分别开在一组冲孔底模上,且分别与一组冲孔头位置相对应。

9.进一步的,所述加工台面上表面后端安装有一组与推动杆后端相对应的竖直安装板,竖直安装板底部活动插装有滑动杆,滑动杆前端与滑动块连接,滑动杆后端安装有限位块,且滑动杆后端外表面套装有弹簧。

10.进一步的,所述加工台面上开有一组滑槽,一组滑动块底部分别通过一组滑块滑动安装在一组滑槽上。

11.进一步的,所述加工台面上开有排屑通孔,排屑通孔位于一组冲孔底模之间。

12.本实用新型提供了一种钢结构钢材冲孔装置,具备以下有益效果,通过位于加工台面上前端的进给机构可对槽钢进行自动连续夹持进给,从而提高冲孔精度,冲孔机构可同时对槽钢两侧对称冲孔,提高冲孔效率。

附图说明

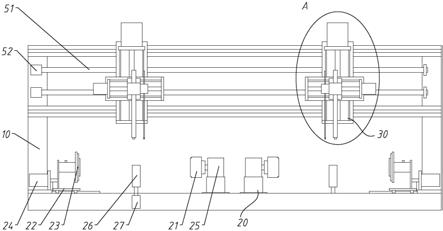

13.图1为本实用新型所述一种钢结构钢材冲孔装置示意图。

14.图2为本实用新型进给机构示意图。

15.图3为本实用新型冲孔机构示意图。

16.图4为本实用新型槽钢两侧对称冲孔示意图。

17.图中:1、加工台面;2、步进电机;3、转动丝杆;4、滑动丝母;5、固定圆杆;6、滑动轴套;7、滑动安装板;8、放置底座;9、限位挡板;10、电动推杆;11、n型夹持板;12、n型安装架;13、液压油缸;14、推动板;15、推动杆;16、滑动块;17、冲孔头;18、冲孔底模;19、圆形通孔;20、竖直安装板;21、滑动杆;22、限位块;23、弹簧;24、滑槽;25、滑块;26、排屑通孔。

具体实施方式

18.下面结合附图对本实用新型进行具体描述,如图1-4所示:一种钢结构钢材冲孔装置,包括加工台面1,所述加工台面1上前端设有进给机构,加工台面1上设有冲孔机构;进给机构包括步进电机2、转动丝杆3、滑动丝母4、固定圆杆5、滑动轴套6、滑动安装板7、放置底座8、限位挡板9、电动推杆10以及n型夹持板11,所述步进电机2水平安装在加工台面1上表面前端一侧,所述转动丝杆3安装在步进电机2旋转端上,所述滑动丝母4套装在转动丝杆3上,所述固定圆杆5安装在加工台面1上表面前端另一侧,且与转动丝杆3位置相对应,所述滑动轴套6活动套装在固定圆杆5上,所述滑动安装板7安装在滑动丝母4与滑动轴套6之间,所述放置底座8安装在滑动安装板7上表面前端,所述限位挡板9安装在滑动安装板7上表面后端,所述电动推杆10安装在限位挡板9上端,且伸缩端竖直朝下,所述n型夹持板11安装在电动推杆10伸缩端上;冲孔机构包括n型安装架12、液压油缸13、推动板14、一组推动杆15、一组滑动块16、一组冲孔头17、一组冲孔底模18以及一组圆形通孔19,所述n型安装架12安装在加工台面1上表面后端,所述液压油缸13安装在n型安装架12上,且伸缩端竖直朝下,所述推动板14安装在液压油缸13伸缩端上,一组推动杆15安装在推动板14底部两侧,一组滑动块16滑动安装在加工台面1上表面后端两侧,一组冲孔头17分别安装在一组滑动块16前端,一组冲孔底模18分别安装在加工台面1上后端中心处,一组圆形通孔19分别开在一组冲孔底模18上,且分别与一组冲孔头17位置相对应;所述加工台面1上表面后端安装有一组与推动杆15后端相对应的竖直安装板20,竖直安装板20底部活动插装有滑动杆21,滑动杆21前端与滑动块16连接,滑动杆21后端安装有限位块22,且滑动杆21后端外表面套装有弹簧23;所述加工台面1上开有一组滑槽24,一组滑动块16底部分别通过一组滑块25滑动安装在一组滑槽24上;所述加工台面1上开有排屑通孔26,排屑通孔26位于一组冲孔底模18之间。

19.本实施方案的工作原理:该装置所使用的用电设备由外接的控制器进行控制,滑动安装板7初始位置位于加工台面1上前端,使用时,使用者首先将需要冲孔加工的槽钢依次穿过一组冲孔底模18以及放置底座8,并使槽钢前端抵住限位挡板9,限位挡板9可对槽钢

起到定位作用;

20.进给时: 电动推杆10首先开始工作,电动推杆10安装在限位挡板9上端,且伸缩端竖直朝下,n型夹持板11安装在电动推杆10伸缩端上,电动推杆10带动n型夹持板11对放置底座8上的槽钢进行夹紧固定,然后步进电机2开始工作,步进电机2水平安装在加工台面1上表面前端一侧,转动丝杆3安装在步进电机2旋转端上,滑动丝母4套装在转动丝杆3上,固定圆杆5安装在加工台面1上表面前端另一侧,且与转动丝杆3位置相对应,滑动轴套6活动套装在固定圆杆5上,滑动安装板7安装在滑动丝母4与滑动轴套6之间,步进电机2反转,带动滑动安装板7运动至加工台面1上后端,此时槽钢后端位于一组冲孔底模18上,冲孔机构对槽钢两侧进行同时冲孔加工,然后步进电机2间歇正转,带动槽钢进行连续进给,便于冲孔加工,通过位于加工台面1上前端的进给机构可对槽钢进行自动连续夹持进给,从而提高冲孔精度;

21.冲孔时:液压油缸13首先开始工作,n型安装架12安装在加工台面1上表面后端,液压油缸13安装在n型安装架12上,且伸缩端竖直朝下,推动板14安装在液压油缸13伸缩端上,一组推动杆15安装在推动板14底部两侧,一组滑动块16滑动安装在加工台面1上表面后端两侧,一组冲孔头17分别安装在一组滑动块16前端,一组冲孔底模18分别安装在加工台面1上后端中心处,一组圆形通孔19分别开在一组冲孔底模18上,且分别与一组冲孔头17位置相对应,加工台面1上表面后端安装有一组与推动杆15后端相对应的竖直安装板20,竖直安装板20底部活动插装有滑动杆21,滑动杆21前端与滑动块16连接,滑动杆21后端安装有限位块22,且滑动杆21后端外表面套装有弹簧23,加工台面1上开有一组滑槽24,一组滑动块16底部分别通过一组滑块25滑动安装在一组滑槽24上,如图3所示,液压油缸13首先带动伸缩端上的推动板14向下运动,推动板14通过一组推动杆15推动一组滑动块16前端的冲孔头17对冲孔底模18上槽钢两侧进行同时冲孔加工,如图4所示,此时弹簧23处于压缩状态,加工台面1上开有排屑通孔26,排屑通孔26位于一组冲孔底模18之间,冲孔时,产生的废屑通过排屑通孔26排出,槽钢两侧冲孔完成后,液压油缸13伸缩端收缩,带动推动板14向上运动,同时弹簧23带动滑动块16复位,进给机构配合冲孔机构可实现对槽钢两侧连续冲孔加工,冲孔机构可同时对槽钢两侧对称冲孔,提高冲孔效率。

22.上述技术方案仅体现了本实用新型技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本实用新型的原理,属于本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。