1.本实用新型属于电池技术领域,特别是涉及一种车辆。

背景技术:

2.随着新能源汽车的使用普及以及不断发展,人们对新能源汽车充电需求越来越大,安全隐患也越来越高。充电座安装在电动汽车上,现有的充电座与供电端连接充电时,需将供电端的充电枪头插接于新能源汽车的充电座的充电接口内。此时,供电端的充电枪头内的端子与新能源汽车的充电座的对接端子连接充电时会产生热量,该热量会造成充电座的端子温度上升,充电时存在安全隐患。雷雨天气的等恶劣环境下充电,充电座的防护性能较差也会影响到充电安全。

3.现有技术中,充电座为独立的零件,安装于车身或车架等位置,通过高压电缆将电能传输至配电箱。充电座尾部防护等级为ip67及以上,商用车充电功率大,使用环境差,容易出现尾部进水漏电、充电口过温,充电座使用寿命短,售后维护成本高。

4.充电座通常具有正极端子、负极端子及6个信号端子,8个端子除了与充电座壳体之间需要设置密封圈外,8个端子的尾端还需要设置复杂的防水密封圈(共8个)和尾部塑胶固定结构,导致充电座的结构复杂,成本高。

技术实现要素:

5.本实用新型所要解决的技术问题是:针对现有的充电座,结构复杂、成本高的问题,提供一种车辆。

6.为解决上述技术问题,本实用新型实施例提供了一种车辆,包括配电箱、电控箱、密封圈及充电座,所述充电座的充电座壳体包括充电座主体及连接在所述充电座主体的外周上的充电座法兰,所述密封圈压紧装配在所述充电座法兰的内侧端面与所述配电箱或电控箱的箱体外侧表面之间。

7.可选地,所述充电座主体的位于所述充电座法兰内侧的部分插入配电箱或电控箱的箱体内,安装在所述充电座中的正极端子的尾端与所述配电箱或电控箱的正极铜排固定连接,安装在所述充电座中的负极端子的尾端与所述配电箱或电控箱的负极铜排固定连接,所述正极铜排与正极端子的连接部分及负极铜排与负极端子的连接部分裸露。

8.可选地,所述正极端子包括正极接口柱及连接在所述正极接口柱的内端的正极连接块,所述正极连接块的上表面为平整表面,用于与所述正极铜排贴附;

9.所述负极端子包括负极接口柱及连接在所述负极接口柱的内端的负极连接块,所述负极连接块的上表面为平整表面,用于与所述负极铜排贴附;

10.所述正极连接块及负极连接块裸露在所述配电箱或电控箱中。

11.可选地,所述车辆还包括正极端子密封圈及负极端子密封圈,所述正极接口柱与正极连接块相接的位置设置有正极端子密封槽,所述正极端子密封圈容纳于所述正极端子密封槽内以压装在所述正极端子与充电座主体之间,所述负极接口柱与负极连接块相接的

位置设置有负极端子密封槽,所述负极端子密封圈容纳于所述负极端子密封槽内以压装在所述负极端子与充电座主体之间。

12.可选地,所述正极接口柱及负极接口柱呈空心圆柱状,所述正极连接块及负极连接块为方形块;

13.所述正极连接块的截面面积大于正极接口柱的截面面积,所述负极连接块的截面面积大于负极接口柱的截面面积。

14.可选地,所述正极连接块上设置有呈对角布置的两个第一螺丝孔,所述正极铜排上对应设置有呈对角布置的两个第一通孔,所述正极铜排通过分别穿过两个所述第一通孔并旋紧于两个第一螺丝孔的两个第一螺丝贴合固定在所述正极连接块的上表面;

15.所述负极连接块上设置有呈对角布置的两个第二螺丝孔,所述负极铜排上对应设置有呈对角布置的两个第二通孔,所述负极铜排通过分别穿过两个所述第二通孔并旋紧于两个第二螺丝孔的两个第二螺丝贴合固定在所述负极连接块的上表面。

16.可选地,所述正极铜排呈l型,所述正极铜排包括沿垂直于充电枪插入方向延伸的正极第一铜排及沿充电枪插入方向延伸的正极第二铜排,所述正极第一铜排贴合固定在所述正极连接块的上表面,所述正极第二铜排与配电箱或电控箱的正极母线连接;

17.所述负极铜排呈l型,所述负极铜排包括垂直于充电枪插入方向延伸的负极第一铜排及沿充电枪插入方向延伸的负极第二铜排,所述负极第一铜排贴合固定在所述负极连接块的上表面,所述负极第二铜排与配电箱或电控箱的负极母线连接;

18.所述正极第一铜排与负极第一铜排位于同一直线,所述正极第二铜排连接在所述正极第一铜排的远离所述正极端子的一端,所述负极第二铜排连接在所述负极第一铜排的远离所述负极端子的一端。

19.可选地,所述车辆还包括多个信号端子密封圈,所述充电座的多个信号端子包括外端接口柱、内端接口柱及连接在所述外端接口柱和内端接口柱之间的连接柱体,所述连接柱体上设有信号端子密封槽,多个所述信号端子密封圈分别容纳于多个所述信号端子密封槽内以压装在对应的所述信号端子密封槽与充电座主体之间,多个所述信号端子安装在所述充电座主体内,多个所述信号端子连接至配电箱或电控箱中。

20.可选地,所述充电座主体的内腔的腔壁底部设置有排水通道,所述排水通道的出水口位于所述充电座法兰的外侧并与充电座的外部连通。

21.可选地,所述充电座主体包括管体及连接在管体的内壁上的安装座,所述安装座将所述充电座壳体的内腔分割成外腔体及内腔体,所述正极端子及负极端子插接在所述安装座上,所述正极端子的内端及负极端子的内端伸入所述内腔体,所述正极端子的外端及负极端子的外端伸入所述外腔体;

22.所述外腔体的腔壁底部上设置有排水槽,所述排水槽的外端延伸至所述外腔体的外侧开口边缘,所述充电座壳体上设置有位于所述排水槽的底壁上的排水口,所述排水槽与排水口连通以形成所述排水通道。

23.根据本实用新型实施例的车辆,充电座在安装到配电箱或电控箱的箱体上时,密封圈压紧装配在充电座法兰的内侧端面与配电箱或电控箱的箱体外侧表面之间,将充电座尾部的复杂密封、防护及固定交给配电箱或电控箱完成,使得本技术的充电座的尾部不用再设置其它密封结构,结构简单可靠,可以节省正极端子、负极端子、多个信号端子的尾端

防水密封圈和尾部塑胶固定结构,大大简化充电座的结构和降低成本。并且,配电箱或电控箱自身的防护等级和固定要高于现有的充电座,因而,本技术的充电座密封性能要优于现有技术的充电座。

附图说明

24.图1是本实用新型一实施例提供的车辆的充电座的侧视图;

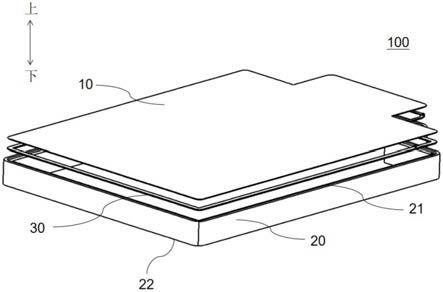

25.图2是本实用新型一实施例提供的车辆的充电座的立体图;

26.图3是本实用新型一实施例提供的车辆的充电座的分解图;

27.图4是本实用新型一实施例提供的车辆的充电座的正极端子的示意图;

28.图5是本实用新型一实施例提供的车辆的充电座的负极端子的示意图。

29.说明书中的附图标记如下:

30.1、充电座壳体;11、充电座主体;12、充电座法兰;2、正极端子;21、正极接口柱;22、正极连接块;3、负极端子;31、负极接口柱;32、负极连接块;4、正极铜排;41、正极第一铜排;42、正极第二铜排;5、负极铜排;51、负极第一铜排;52、负极第二铜排;6、第一螺丝;7、第二螺丝;8、密封圈。

具体实施方式

31.为了使本实用新型所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步的详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

32.本实用新型实施例提供的车辆,包括配电箱、电控箱及充电座。此车辆可以是纯电动车辆或混合动力车辆等需要外接充电的车辆。

33.参见图1至图5,本实用新型实施例提供的车辆,包括配电箱、电控箱、密封圈8及充电座,所述充电座的充电座壳体1包括充电座主体11及在所述充电座主体11的外周上的充电座法兰12,所述密封圈8压紧装配在所述充电座法兰12的内侧端面与配电箱或电控箱的箱体外侧表面之间。

34.这样,充电座在安装到配电箱或电控箱的箱体上时,密封圈8压紧装配在充电座法兰12的内侧端面与配电箱或电控箱的箱体外侧表面之间,将充电座尾部的复杂密封、防护及固定交给配电箱或电控箱完成,使得本技术的充电座的尾部不用再设置其它密封结构,结构简单可靠,可以节省正极端子2、负极端子3、多个信号端子的尾端防水密封圈和尾部塑胶固定结构,大大简化充电座的结构和降低成本。并且,配电箱或电控箱自身的防护等级和固定要高于现有的充电座,因而,本技术的充电座密封性能要优于现有技术的充电座。

35.另外,本技术的充电座,密封圈8与配电箱或电控箱紧固后可以达到ip67以上的防护等级,防水等级高,牢固可靠。

36.在一实施例中,所述充电座主体11的位于所述充电座法兰12内侧的部分插入配电箱或电控箱的箱体内,安装在所述充电座中的正极端子2的尾端与配电箱或电控箱的正极铜排4固定连接,安装在所述充电座中的负极端子3的尾端与配电箱或电控箱的负极铜排5固定连接,所述正极铜排4与正极端子2的连接部分及负极铜排5与负极端子3的连接部分裸露。

37.正极铜排4及负极铜排5为配电箱或电控箱的一部分。例如,在对应于配电箱时,正极铜排4与配电箱的正极母线连接,负极铜排5与配电箱的负极母线连接。在对应于电控箱时,正极铜排4与电控箱的正极母线连接,负极铜排5与电控箱的负极母线连接。

38.在一实施例中,所述车辆还包括多个信号端子密封圈,所述充电座的多个信号端子包括外端接口柱、内端接口柱及连接在所述外端接口柱和内端接口柱之间的连接柱体,所述连接柱体上设有信号端子密封槽,多个所述信号端子密封圈分别容纳于多个所述信号端子密封槽内以压装在对应的所述信号端子密封槽与充电座主体11之间,多个所述信号端子安装在所述充电座主体11内,多个所述信号端子与配电箱或电控箱连接,多个所述信号端子连接至配电箱或电控箱中。

39.在一实施例中,所述密封圈8贴合固定在所述充电座法兰12的内侧端面上。例如,所述密封圈8可通过胶粘、螺栓等方式贴合固定在所述充电座法兰12的内侧端面上。

40.当然,在另外一些替代方案中,也可以将密封圈8贴合固定在配电箱或电控箱的箱体外侧表面上。

41.当然,在另外一些替代方案中,密封圈8与充电座法兰12、配电箱或电控箱的箱体没有直接固定,而是通过夹持固定。

42.在一实施例中,所述正极端子2包括正极接口柱21及连接在所述正极接口柱21的内端的正极连接块22,所述正极连接块22的上表面为平整表面,用于与所述正极铜排4贴附。正极连接块22的上表面为平整表面,在与正极铜排4连接时,没有缝隙,连接处电阻小。

43.在一实施例中,所述负极端子3包括负极接口柱31及连接在所述负极接口柱31的内端的负极连接块32,所述负极连接块32的上表面为平整表面,用于与所述负极铜排贴附。负极连接块32的上表面为平整表面,在与负极铜排5连接时,没有缝隙,连接处电阻小。

44.在一实施例中,所述充电座还包括正极端子密封圈及负极端子密封圈,所述正极接口柱21与正极连接块22相接的位置设置有正极端子密封槽,所述正极端子密封圈容纳于所述正极端子密封槽内以压装在所述正极端子2与充电座主体11之间,以实现正极端子2与充电座主体11之间的密封,避免充电座外腔体中的雨水经正极端子2与充电座主体11之间的间隙进入充电座的内腔体。所述负极接口柱31与负极连接块32相接的位置设置有负极端子密封槽,所述负极端子密封圈容纳于所述负极端子密封槽内以压装在所述负极端子3与充电座主体11之间,以实现负极端子3与充电座主体11之间的密封,避免充电座外腔体中的雨水经负极端子3与充电座主体11之间的间隙进入充电座的内腔体。

45.通常信号端子设置有6个,这样加上正极端子2及负极端子3,8个端子均只需要与充电座主体11进行密封,8个端子尾端直接裸露在配电箱或电控箱中,不再需要尾端的防水密封圈,8个端子尾端的密封通过配电箱或电控箱完成。这样,相对于现有技术,节省了8个尾端防水密封圈及对应的尾部塑胶固定结构,大大简化充电座的密封结构,降低了充电座的成本。

46.在一实施例中,所述正极连接块22上设置有呈对角布置的两个第一螺丝孔,所述正极铜排4上设置有呈对角布置的两个第一通孔,所述正极铜排4通过分别穿过两个所述第一通孔并旋紧于两个第一螺丝孔的两个第一螺丝6贴合固定在所述正极连接块22的上表面。第一螺丝6及第一螺丝孔设置有两个,且呈对角设置,这样能够防止正极铜排4转动,增加了正极端子2与正极铜排4的连接可靠性。并且,若采用一个第一螺丝孔时,正极连接块22

上的第一螺丝孔需要设置的较大,导致正极端子2的散热和过流能力减弱。本实施例中,可采用两个较小尺寸的第一螺丝孔,这样,有利于提升正极端子2的散热和过流能力。

47.在一实施例中,所述负极连接块32上设置有呈对角布置的两个第二螺丝孔,所述负极铜排5上对应设置有呈对角布置的两个第二通孔,所述负极铜排5通过分别穿过两个所述第二通孔并旋紧于两个第二螺丝孔的两个第二螺丝7贴合固定在所述负极连接块32的上表面。第二螺丝7及第二螺丝孔设置有两个,且呈对角设置,这样能够防止负极铜排5转动,增加了负极端子3与正极铜排5的连接可靠性。并且,若采用一个第二螺丝孔时,负极连接块22上的第二螺丝孔需要设置的较大,导致负极端子3的散热和过流能力减弱。本实施例中,可采用两个较小尺寸的第二螺丝孔,这样,有利于提升负极端子3的散热和过流能力。

48.正极端子2与正极铜排4采用压接固定,负极端子3与负极铜排5采用压接固定,连接电阻极低,过流能力显著提升,结构简单可靠,售后维护成本低。

49.参见图4及图5,所述正极接口柱21及负极接口柱31呈空心圆柱状(便于与充电枪连接),所述正极连接块22及负极连接块32为方形块(换而言之,正极连接块22及负极连接块32为实心体)。

50.在一实施例中,所述正极连接块22(正极端子2与正极铜排4的连接部分)及负极连接块32(负极端子3与负极铜排5的连接部分)裸露(没有设置密封),大大提升了连接点发热后的散热能力,能有效提升充电座的过流能力和使用寿命。

51.在一实施例中,所述正极铜排4与正极端子2的连接部分及负极铜排5与负极端子3的连接部分裸露(没有设置密封)。这样,可以简单的增加风冷、液冷装置来实现充电座的冷却,大幅提升充电座的过流能力(约500a)和使用寿命。

52.在一实施例中,所述正极铜排4呈l型,所述正极铜排4包括沿垂直于充电枪插入方向延伸的正极第一铜排41及沿充电枪插入方向延伸的正极第二铜排42,所述正极第一铜排41贴合固定在所述正极连接块22的上表面,所述正极第二铜排42与配电箱或电控箱的正极母线连接。

53.在一实施例中,所述负极铜排5呈l型,所述负极铜排5包括沿垂直于充电枪插入方向延伸的负极第一铜排51及沿充电枪插入方向延伸的负极第二铜排52,所述负极第一铜排51贴合固定在所述负极连接块32的上表面,所述负极第二铜排52与配电箱或电控箱的负极母线连接。

54.在一实施例中,所述正极铜排4完全覆盖所述正极连接块22的上表面,所述负极铜排5完全覆盖所述负极连接块32的上表面。

55.在一实施例中,所述正极连接块22的截面面积(正极连接块22的截面面积,是指正极连接块22的垂直于正极接口柱21的中轴线的断面面积)大于正极接口柱21的截面面积(正极接口柱21的截面面积,是指正极接口柱21的垂直于其中轴线的断面面积),所述负极连接块32的截面面积(负极连接块32的截面面积,是指负极连接块32的垂直于负极接口柱31的中轴线的断面面积)大于负极接口柱31的截面面积(负极接口柱31的截面面积,是指负极接口柱31的垂直于其中轴线的断面面积)。即,正极端子2、负极端子3的尾端截面面积增大。这样,有利于将正极端子2、负极端子3产生的热量从与正极铜排4与负极铜排5的连接位置,传导至正极铜排4与负极铜排5,正极铜排4与负极铜排5的散热面积大,这样,能够提升充电座过流能力。

56.例如,在一具体方案中,正极接口柱21的截面面积为314mm2,正极连接块22的截面面积为400mm,负极接口柱31的截面面积为314mm2,负极连接块32的截面面积为400mm,根据常识估算正极端子2、负极端子3的载流量为800-1200a,连接电阻极低,可以保证约500a以上的过流能力,完全突破现有技术无法超过250a充电能力。

57.本技术上述实施例的车辆,正极铜排的第一端固定在正极端子的尾端上,正极铜排的第二端直接与配电箱或电控箱连接,负极铜排的第一端固定在负极端子的尾端上,负极铜排的第二端直接与配电箱或电控箱连接。正极铜排与正极端子、负极铜排与负极端子的连接处电阻约为0.04mω,是现有技术的压接方式的1/5。大电流充电时发热量极少,大大提升了充电座的性能和使用寿命。

58.此外,在一些实施例中,所述充电座主体的内腔的腔壁底部设置有排水通道,所述排水通道的出水口位于所述充电座法兰的外侧并与充电座的外部连通。排水通道的出水口位于与配电箱或电控箱连接的充电座法兰的外侧并与充电座的外部连通,这样,通过该排水通道,能有效的将充电座内部的积水排出到充电座外部,避免了雨水流入到整车内部。并且,压紧装配在充电座法兰的内侧端面与配电箱或电控箱的箱体外侧表面之间的密封圈,能够阻止雨水流入配电箱或电控箱。

59.在一实施例中,所述充电座主体11包括管体及连接在管体的内壁上的安装座,所述安装座将所述充电座壳体的内腔分割成外腔体及内腔体,所述正极端子2及负极端子3插接在所述安装座上,所述正极端子的内端及负极端子的内端伸入所述内腔体,所述正极端子2的外端及负极端子3的外端伸入所述外腔体;所述外腔体的腔壁底部上设置有排水槽,所述排水槽的外端延伸至所述外腔体的外侧开口边缘,所述充电座壳体1上设置有位于所述排水槽的底壁上的排水口,所述排水槽与排水口连通以形成所述排水通道。

60.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。