极片和锂离子电池

1.本技术是以下中国专利申请的分案申请:申请号201810162494.1,申请日2018年2月26日,发明名称“极片和锂离子电池”。

技术领域

2.本技术的实施例涉及电池,更具体地,涉及极片和锂离子电池。

背景技术:

3.锂离子电池已伴随着科技的进步及环保要求的提高进入了我们日常的生活。随着锂离子电池的大量普及,在用户端偶尔会出现因外力刺破锂离子电池导致的安全问题,其安全性能越来越受到人们的重视,尤其是一些手机爆炸事件的持续发酵,使得包括使用者、售后端及锂离子电池生产厂商都对锂离子电池的安全性能提出了新的要求。

4.目前改善锂离子电池安全的方法都是以牺牲锂离子电池的能量密度为代价,因此,急需提供一种在较高能量密度的条件下,能够显著提高锂离子电池安全性能的技术手段。

技术实现要素:

5.本技术的实施例通过将极片中的活性物质层采用双层设计,可以避免锂离子电池受外力作用产生内短路从而造成电池失效。

6.本技术的一些实施例提供了一种极片,包括:集流体;第一活性物质层,包括第一活性物质;以及第二活性物质层,包括第二活性物质;其中,所述第一活性物质层设置于所述集流体和所述第二活性物质层之间,所述第一活性物质层形成在所述集流体的至少一个表面上,所述第二活性物质的平均粒径与所述第一活性物质的平均粒径的比值为1:1~40:1。

7.在上述极片中,其中,所述第一活性物质的平均粒径在0.2μm~15μm的范围内,所述平均粒径(dv50)是指,在体积基准的粒度分布中,从小粒径侧起、达到体积累积50%的粒径。

8.在上述极片中,其中,所述第一活性物质的体积累积90%的粒径为40μm以下,所述体积累积90%的粒径(dv90)是指,在体积基准的粒度分布中,从小粒径侧起、达到体积累积90%的粒径。

9.在上述极片中,其中,所述第一活性物质层的厚度为2μm~30μm。

10.在上述极片中,其中,所述第二活性物质层的厚度为30μm以上。

11.在上述极片中,其中,所述第一活性物质包括选自钴酸锂、锰酸锂、镍酸锂、镍钴锰酸锂、磷酸铁锂、磷酸锰铁锂、磷酸钒锂、磷酸钒氧锂、富锂锰基材料、镍钴铝酸锂和钛酸锂中的一种及其组合。

12.在上述极片中,其中,所述第二活性物质包括选自钴酸锂、镍钴锰酸锂、镍钴铝酸锂、富锂锰基材料、磷酸铁锂中的一种及其组合。

13.在上述极片中,其中,所述第一活性物质包括选自人造石墨、天然石墨、中间相碳微球、软碳、硬碳、硅、硅碳化合物、钛酸锂中的一种及其组合。

14.在上述极片中,其中,所述第一活性物质层和所述第二活性物质层均还包括粘结剂,所述粘结剂包括选自聚偏氟乙烯、偏氟乙烯

‑

六氟丙烯的共聚物、聚酰胺、聚丙烯腈、聚丙烯酸酯、聚丙烯酸、聚丙烯酸盐、羧甲基纤维素纳、聚乙烯呲咯烷酮、聚乙烯醚、聚甲基丙烯酸甲酯、聚四氟乙烯、聚六氟丙烯和丁苯橡胶中的一种及其组合。

15.本技术的一些实施例还提供了一种锂离子电池,包括上述极片。

16.本技术通过将极片中的活性物质层采用双层设计,确保了锂离子电池在受到外力挤压时不产生短路,从而确保了锂离子电池的机械安全性能。

附图说明

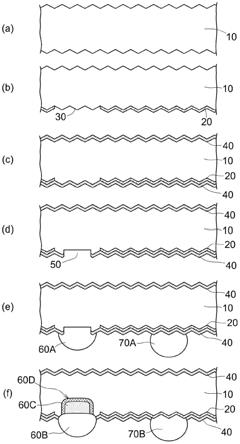

17.图1示出了一种正极极片的结构的示意图。

18.图2示出了根据本技术的一些实施例的正极极片的结构的示意图。

具体实施方式

19.下面的实施例可以使本领域技术人员更全面地理解本技术,但不以任何方式限制本技术。

20.本技术的实施例通过将极片中的活性物质层采用双层设计,确保了锂离子电池在受到外力挤压时不产生短路(相应的测试方法为穿钉(nail)测试),从而确保了锂离子电池的机械安全性能(穿钉测试50%通过)。本技术的技术手段可应用于锂离子电池中,在锂离子电池应用终端发挥巨大的安全作用。需要说明的是本技术以正极极片为示例,负极极片也可以实现本技术方案。

21.锂离子电池穿钉过程中通常会发生四种短路:正极活性物质层

‑

负极活性物质层,正极活性物质层

‑

负极集流体(通常为铜箔),正极集流体(通常为铝箔)

‑

负极集流体,正极集流体

‑

负极活性物质层。在这四种短路模式中,正极集流体

‑

负极活性物质层的短路模式是四种短路模式中最为危险的,因为短路时短路功率非常大。因此,优先考虑避免正极集流体

‑

负极活性物质层的这种短路模式是改善锂离子电池穿钉安全最直接的手段。

22.在本技术中,避免正极集流体

‑

负极活性物质层的短路,顾名思义就是在负极活性物质层的表面设置电阻率更大的涂层或者在正极集流体的表面设置电阻率更大的涂层,以避免负极活性物质层和正极集流体直接接触,从而避免产生最危险的短路模式。负极活性物质层或隔离膜表面设置的涂层通常是陶瓷层,通过增加陶瓷层的厚度,可以避免负极活性物质层和正极集流体之间的短路。为了避免负极活性物质层和正极集流体之间这种短路模式的发生,这些涂层的厚度都不能太薄(一般至少要大于负极表面的粗糙度),由此会带来锂离子电池的能量密度的损失;另外,这些涂层增加了锂离子从正极到负极的传输距离,增大了锂离子电池的传输阻抗,对锂离子电池的动力学性能有较大的恶化;而且,由于穿钉过程对锂离子电池的破坏较大,部分涂层会在穿钉过程中脱落从而影响穿钉保护效果的稳定性。

23.一种技术手段是让正极集流体的表面粘附电阻率更大的物质,以避免正极集流体和负极活性物质层的直接接触,通常做法是降低正极活性物质的粒度和增加正极活性物质

层中的粘结剂含量来实现。正极活性物质的颗粒度减小会降低锂离子电池的循环性能,而增加正极活性物质层中粘结剂含量则会使得正极极片变脆,对生产过程及锂离子电池的能量密度带来较大的影响。

24.如图1所示,示出了一种正极极片的示意图。正极集流体1位于两层活性物质层2之间。图2示出了本技术的双层活性物质层结构,即:在活性物质层2和正极集流体1之间形成额外的活性物质层3。对活性物质层3的材料及配方进行优化,使得活性物质层3与正极集流体1的粘结力增大,从而保护了正极集流体1,穿钉过程中活性物质层3不会脱落,穿钉过程中不发生正极集流体

‑

负极活性物质层这种短路模式,从而确保了锂离子电池的安全性能。为了更好地区分,下文将活性物质层3称为第一活性物质层,将活性物质层2称为第二活性物质层,这仅是为了更好地描述而并不对本技术进行限制。

25.相对于在正极集流体及活性物质层之间涂布一层不导电或者导电性能较差的物质层,本技术的第二活性物质层2和第一活性物质层3均含有正极活性物质,使得第一和第二活性物质层均能提供能量,其能量密度较高;本技术的设计对活性物质层的导电性能没有影响,而采用不导电或者导电性能较差的涂层,对锂离子电池的电子电导能力影响会很大,从而使得锂离子电池的正常充放电受到影响。

26.本技术实施例的第一活性物质层的正极活性物质可以包括钴酸锂、锰酸锂、镍酸锂、镍钴锰酸锂、磷酸铁锂、磷酸锰铁锂、磷酸钒锂、磷酸钒氧锂、富锂锰基材料、镍钴铝酸锂和钛酸锂中的至少一种及其组合,第二活性物质层的正极活性物质可以包括钴酸锂、镍钴锰酸锂、镍钴铝酸锂、富锂锰基材料、磷酸铁锂中的一种或多种的组合。正极活性物质层为双层结构,在正极集流体表面有两层正极活性物质层,虽然图2中示出两层活性物质层的正极活性物质具有一明显的界面,但是两层活性物质层的界面依靠上下层颗粒的嵌入作用及两层活性物质层间的粘结剂互相粘结在一起,并不出现明显的界面。

27.双层结构活性物质层对正极集流体的保护主要是第一活性物质层起主导作用,为了实现对正极集流体的保护,要求第一活性物质层的正极活性物质具有较小的颗粒度,从而能够对正极集流体(铝箔)实现较高的覆盖度和粘结作用。为了保证对正极集流体的覆盖和粘结,同时降低第一活性物质层对整体活性物质层的影响(第一活性物质层的压实密度较第二活性物质层低,因此需要尽量降低第一活性物质层在整体活性物质层中的体积占比),第一活性物质层的正极活性物质在体积基准的粒度分布中,从小粒径侧起、达到体积累积50%的粒径(dv50)的范围为0.2μm~15μm,同时第一活性物质层的正极活性物质在体积基准的粒度分布中,从小粒径侧起、达到体积累积90%的粒径(dv90)的范围为小于等于40μm。为了保证对正极集流体的保护效果,第一活性物质层需要对正极集流体实现完全覆盖,正极活性物质的颗粒越小,涂层可以做得越薄,但是小颗粒的正极活性物质的压实密度会比较低,对锂离子电池的能量密度有一定影响。

28.另外,考虑到第一活性物质层和第二活性物质层也有一些相互作用,包括粘结力和电子传导的作用,以及考虑到冷压过程中第一活性物质层不能因为第二活性物质层颗粒的力传导而被压碎,第二活性物质层和第一活性物质层的颗粒度比值是影响锂离子电池性能的另外一个重要因素。

29.为了避免第二活性物质层中的正极活性物质在冷压时对第一活性物质层的破坏以及保证第一活性物质层和第二活性物质层粘结能力的最大化,第一活性物质层和第二活

性物质层的正极活性物质的dv50在一定的比值范围,dv50(第二活性物质):dv50(第一活性物质)=1:1~40:1;第二活性物质层的正极活性物质的颗粒太大,冷压后对第一活性物质层的破坏作用增加,从而导致第一活性物质层对正极集流体的保护作用减弱;第一活性物质层和第二活性物质层除了粘结剂的粘结作用外,正极活性物质颗粒之间相互的铆接作用也可以提供一定的粘结作用,这个粘结作用就需要颗粒之间粒度差异不太大,当第二活性物质层的颗粒太大时,这种铆接作用减弱,从而层间界面变得明显甚至分离。

30.此外,第一活性物质层需要一定的厚度,才能实现对正极集流体的全覆盖,为了实现这个目标,第一活性物质层的活性物质的颗粒度有一个上限。由于第一活性物质层中正极活性物质的颗粒度较小,而且第一活性物质层中含有的粘结剂比第二活性物质层中的粘结剂多,因此第一活性物质层的厚度不能太厚,否则会降低锂离子电池的能量密度,又由于第一活性物质层需实现对正极集流体的覆盖,因此第一活性物质层的厚度需要控制在3μm~40μm,冷压后厚度为2μm~30μm;特别的,第一活性物质层的厚度不小于第一活性物质层内的正极活性物质的dv90,这是为了保证第一活性物质层的覆盖度,从而实现对正极集流体的完整保护。第一活性物质层的正极活性物质由于颗粒较小,其压实密度会比较低,因此锂离子电池要实现高能量密度,就要增加第二活性物质层的厚度,第二活性物质层的厚度为30μm以上,第二活性物质层越厚,锂离子电池的能量密度越高。

31.通过一定压力对正极极片进行冷压,活性物质层被压成具有一定厚度的极片,由于本技术的活性物质层具有双层结构,因此正极极片的压实密度可分为第二活性物质层的压实密度、第一活性物质层的压实密度及整体压实密度,要保证锂离子电池的能量密度,需要正极极片具有较高的压实密度,第一活性物质层的压实密度大于2.8g/cc,第二活性物质层的压实密度大于3.3g/cc,活性物质层整体的压实密度大于3.2g/cc。

32.另外,第一活性物质层要实现较高的粘结作用,需要第一活性物质层中含有一定量的粘结剂,粘结剂包括但不限于聚偏氟乙烯、偏氟乙烯

‑

六氟丙烯的共聚物、聚酰胺、聚丙烯腈、聚丙烯酸酯、聚丙烯酸、聚丙烯酸盐、羧甲基纤维素纳、聚乙烯呲咯烷酮、聚乙烯醚、聚甲基丙烯酸甲酯、聚四氟乙烯、聚六氟丙烯和丁苯橡胶中的一种及其组合。粘结剂一方面使得活性物质层与正极集流体可以有更好的粘结,另一方面粘结剂含量增加,第一活性物质层的压实密度更低,第一活性物质层的粘结剂的质量含量选择范围为1.5%~6%,第二活性物质层的粘结剂的质量含量的选择范围为0.5%~4%。

33.由于正极极片中的正极活性物质通常情况下导电子能力比较一般,因此在活性物质层中还含有一定量的导电剂,如炭黑(sp)、碳纳米管(cnt)、石墨烯等,导电剂增加其导电能力,导电剂的质量含量的选择范围为0.5%~5%。

34.此外,可以对第一活性物质层或第二活性物质层进行一些其他处理,或者对正极集流体进行一些处理,如粗糙度处理、热处理等,其作用原理或者作用效果可以是增强对集流体的粘结,虽然本技术中未涉详细描述,但其包括在本技术的范围内。

35.本技术的实施例还提供了包括上述正极极片的锂离子电池。该锂离子电池包括正极极片、负极极片、隔离膜以及电解液等。负极极片包括负极集流体和涂覆在负极集流体上的负极活性物质层,负极活性物质层包括负极活性物质、导电剂和粘结剂。负极集流体可以采用cu箔,然而,可以采用本领域常用的其他负极集流体。负极活性物质层的导电剂和粘结剂与上面描述的正极活性物质层的导电剂和粘结剂类似,在此不再赘述。负极活性物质包

括但不限于软碳、硬碳、中间相碳微球(mcmb)、硅、硅碳复合物、钛酸锂、合金、人造石墨和天然石墨中的一种及其组合,以上负极活性物质包括现有技术中经过掺杂和/或包覆处理的负极活性物质。

36.隔离膜包括聚乙烯(pe)隔离膜、聚丙烯(pp)隔离膜等。此外,根据隔离膜表面是否含有涂层和涂层的类别,隔离膜包括无涂覆层的裸隔离膜、无机颗粒涂覆的隔离膜和聚合物涂覆的隔离膜中的一种及其组合。电解液包括碳酸二甲酯(dmc)、碳酸甲乙酯(emc)、碳酸二乙酯(dec)、碳酸乙烯酯(ec)、碳酸丙烯酯(pc)、丙酸丙酯(pp)中的至少两种。此外,电解液还可以额外地包括作为电解液添加剂的碳酸亚乙烯酯(vc)、氟代碳酸乙烯酯(fec)和二腈化合物中的至少一种,其中,二腈化合物包括丁二腈(sn)。

37.将正极极片、隔离膜、负极极片按顺序卷绕或堆叠成裸电芯,之后装入例如铝塑膜中,注入电解液,化成、封装,即制成锂离子电池。然后,对制备的锂离子电池进行性能测试及循环测试。

38.本领域的技术人员将理解,以上描述的锂离子电池的制备方法仅是实施例。在不背离本技术公开的内容的基础上,可以采用本领域常用的其他方法。

39.本技术的极片可用于不同结构的锂离子电池中,实施例中以卷绕型锂离子电池作为实例,但是本技术的正极极片可以应用于叠片结构、多极耳结构等的锂离子电池,所有这些均包含在本技术的范围内。

40.本技术的极片可以为其他类型的极片,实施例中以正极极片为实例,但是本技术的极片可以是负极极片,所有这些均包含在本技术的范围内。

41.本技术的极片可用于不同类型的锂离子电池中,实施例中以软包型锂离子电池作为实例,但是本技术的极片可以应用于方形铝壳电池、圆柱形电池等其他锂离子电池,所有这些均包含在本技术的范围内。

42.下面列举了一些具体实施例和对比例以更好地对本技术进行说明。

43.对比例1

44.采用铝箔作为正极集流体,在铝箔表面均匀的涂布一层钴酸锂浆料,钴酸锂浆料的组成为97.8wt%licoo2(lco)、0.8wt%聚偏氟乙烯(pvdf)和1.4wt%导电炭黑,85℃下烘干,并随后进行冷压、裁片、分切,在85℃的真空条件下干燥4h,制备得到正极极片。其中,涂层的厚度为63μm。

45.采用铜箔作为负极集流体,在铜箔表面均匀的涂布一层石墨浆料,浆料组成为97.7wt%人造石墨、1.3wt%羧甲基纤维素钠(cmc)以及1.0wt%丁苯橡胶(sbr)的组合,85℃下烘干,并随后进行冷压、裁片、分切,在85℃的真空条件下干燥4h,制备得到负极极片。

46.正极极片和负极极片经分条后进行卷绕,正极极片和负极极片之间以聚乙烯隔离膜进行分隔,从而制备得到卷绕裸电芯。裸电芯经顶侧封、喷码、真空干燥、注入电解液、高温静置后进行化成及容量,即可得到成品锂离子电池。

47.实施例1

48.采用铝箔作为正极集流体,在铝箔表面均匀的涂布一层小颗粒镍钴锰酸锂浆料,镍钴锰酸锂浆料的组成为95.8wt%镍钴锰酸锂、2.8wt%聚偏氟乙烯(pvdf)和1.4wt%导电炭黑,85℃下烘干;在涂布有镍钴锰酸锂浆料的第一活性物质层上继续涂布一层钴酸锂浆料作为第二活性物质层,浆料组成为97.8wt%licoo2(lco)、0.8wt%聚偏氟乙烯(pvdf)和

1.4wt%导电炭黑,85℃下烘干,经过冷压、裁片、分切后,在85℃的真空条件下干燥4h,制备得到正极极片。其中,第一活性物质层的第一活性物质(镍钴锰酸锂)的dv50为0.2μm,第一活性物质层的第一活性物质(镍钴锰酸锂)的dv90为20μm,第一活性物质层的厚度为25μm,第二活性物质与第一活性物质的dv50比值为2:1,第二活性物质层的厚度为54μm。

49.采用铜箔作为负极集流体,在铜箔表面均匀的涂布一层石墨浆料,浆料组成为97.7wt%人造石墨、1.3wt%羧甲基纤维素钠(cmc)以及1.0wt%丁苯橡胶(sbr)的组合,85℃下烘干,并随后进行冷压、裁片、分切,在85℃的真空条件下干燥4h,制备得到负极极片。

50.正极极片和负极极片经分条后进行卷绕,正极极片和负极极片之间以聚乙烯隔离膜进行分隔,从而制备得到卷绕裸电芯。裸电芯经顶侧封、喷码、真空干燥、注入电解液、高温静置后进行化成及容量,即可得到成品锂离子电池。

51.实施例2

52.与实施例1的制备方法相同,不同的地方是实施例2中的第一活性物质层的dv50为0.5μm。

53.实施例3

54.与实施例1的制备方法相同,不同的地方是实施例3中的第一活性物质层的dv50为1μm。

55.实施例4

56.与实施例1的制备方法相同,不同的地方是实施例4中的第一活性物质层的dv50为3μm。

57.实施例5

58.与实施例1的制备方法相同,不同的地方是实施例5中的第一活性物质层的dv50为5μm。

59.实施例6

60.与实施例1的制备方法相同,不同的地方是实施例6中的第一活性物质层的dv50为7μm。

61.实施例7

62.与实施例1的制备方法相同,不同的地方是实施例7中的第一活性物质层的dv50为9μm。

63.实施例8

64.与实施例1的制备方法相同,不同的地方是实施例8中的第一活性物质层的dv50为11μm。

65.实施例9

66.与实施例1的制备方法相同,不同的地方是实施例9中的第一活性物质层的dv50为15μm。

67.实施例10

68.与实施例1的制备方法相同,不同的地方是实施例10中的第一活性物质层的dv50为16μm。

69.实施例11

70.与实施例1的制备方法相同,不同的地方是实施例11中的第一活性物质层的dv50

为7μm,第一活性物质层的dv90为8μm。

71.实施例12

72.与实施例1的制备方法相同,不同的地方是实施例12中的第一活性物质层的dv50为7μm,第一活性物质层的dv90为10μm。

73.实施例13

74.与实施例1的制备方法相同,不同的地方是实施例13中的第一活性物质层的dv50为7μm,第一活性物质层的dv90为15μm。

75.实施例14

76.与实施例1的制备方法相同,不同的地方是实施例14中的第一活性物质层的dv50为7μm,第一活性物质层的dv90为25μm。

77.实施例15

78.与实施例1的制备方法相同,不同的地方是实施例15中的第一活性物质层的dv50为7μm,第一活性物质层的dv90为40μm。

79.实施例16

80.与实施例1的制备方法相同,不同的地方是实施例16中的第一活性物质层的dv50为1μm,第一活性物质层的dv90为2μm。

81.实施例17

82.与实施例1的制备方法相同,不同的地方是实施例17中的第一活性物质层的dv50为1μm,第一活性物质层的dv90为5μm。

83.实施例18

84.与实施例1的制备方法相同,不同的地方是实施例18中的第一活性物质层的dv50为1μm,第一活性物质层的dv90为10μm。

85.实施例19

86.与实施例1的制备方法相同,不同的地方是实施例19中的第一活性物质层的dv50为1μm,第一活性物质层的dv90为15μm。

87.实施例20

88.与实施例1的制备方法相同,不同的地方是实施例20中的第一活性物质层的dv50为1μm,第一活性物质层的dv90为20μm。

89.实施例21

90.与实施例1的制备方法相同,不同的地方是实施例21中的第一活性物质层的dv50为7μm,第一活性物质层的dv90为45μm。

91.实施例22

92.与实施例1的制备方法相同,不同的地方是实施例22中的第一活性物质层的dv50为7μm,第二活性物质层与第一活性物质层的dv50比值为1:1。

93.实施例23

94.与实施例1的制备方法相同,不同的地方是实施例23中的第一活性物质层的dv50为7μm,第二活性物质层与第一活性物质层的dv50比值为5:1。

95.实施例24

96.与实施例1的制备方法相同,不同的地方是实施例24中的第一活性物质层的dv50

为1μm,第二活性物质层与第一活性物质层的dv50比值为1:1。

97.实施例25

98.与实施例1的制备方法相同,不同的地方是实施例25中的第一活性物质层的dv50为1μm,第二活性物质层与第一活性物质层的dv50比值为2:1。

99.实施例26

100.与实施例1的制备方法相同,不同的地方是实施例26中的第一活性物质层的dv50为1μm,第二活性物质层与第一活性物质层的dv50比值为5:1。

101.实施例27

102.与实施例1的制备方法相同,不同的地方是实施例27中的第一活性物质层的dv50为1μm,第二活性物质层与第一活性物质层的dv50比值为10:1。

103.实施例28

104.与实施例1的制备方法相同,不同的地方是实施例28中的第一活性物质层的dv50为1μm,第二活性物质层与第一活性物质层的dv50比值为20:1。

105.实施例29

106.与实施例1的制备方法相同,不同的地方是实施例29中的第一活性物质层的dv50为1μm,第二活性物质层与第一活性物质层的dv50比值为40:1。

107.实施例30

108.与实施例1的制备方法相同,不同的地方是实施例30中的第一活性物质层的dv50为1μm,第二活性物质层与第一活性物质层的dv50比值为45:1。

109.实施例31

110.与实施例1的制备方法相同,不同的地方是实施例31中的第一活性物质层的dv50为1μm,第一活性物质层的厚度为2μm。

111.实施例32

112.与实施例1的制备方法相同,不同的地方是实施例32中的第一活性物质层的dv50为1μm,第一活性物质层的厚度为5μm。

113.实施例33

114.与实施例1的制备方法相同,不同的地方是实施例33中的第一活性物质层的dv50为1μm,第一活性物质层的厚度为7μm。

115.实施例34

116.与实施例1的制备方法相同,不同的地方是实施例34中的第一活性物质层的dv50为1μm,第一活性物质层的厚度为10μm。

117.实施例35

118.与实施例1的制备方法相同,不同的地方是实施例35中的第一活性物质层的dv50为1μm,第一活性物质层的厚度为15μm。

119.实施例36

120.与实施例1的制备方法相同,不同的地方是实施例36中的第一活性物质层的dv50为1μm,第一活性物质层的厚度为20μm。

121.实施例37

122.与实施例1的制备方法相同,不同的地方是实施例37中的第一活性物质层的dv50

为1μm,第一活性物质层的厚度为30μm。

123.实施例38

124.与实施例1的制备方法相同,不同的地方是实施例38中的第一活性物质层的dv50为7μm,第二活性物质层的厚度为30μm。

125.实施例39

126.与实施例1的制备方法相同,不同的地方是实施例39中的第一活性物质层的dv50为7μm,第二活性物质层的厚度为40μm。

127.实施例40

128.与实施例1的制备方法相同,不同的地方是实施例40中的第一活性物质层的dv50为7μm,第二活性物质层的厚度为50μm。

129.实施例41

130.与实施例1的制备方法相同,不同的地方是实施例41中的第一活性物质层的dv50为7μm,第二活性物质层的厚度为60μm。

131.实施例42

132.与实施例1的制备方法相同,不同的地方是实施例42中的第一活性物质层的dv50为7μm,第二活性物质层的厚度为70μm。

133.实施例43

134.与实施例1的制备方法相同,不同的地方是实施例43中的第一活性物质层的dv50为7μm,第二活性物质层的厚度为80μm。

135.实施例44

136.与实施例1的制备方法相同,不同的地方是实施例44中的第一活性物质层的dv50为7μm,第二活性物质层的厚度为100μm。

137.实施例45

138.与实施例1的制备方法相同,不同的地方是实施例45中的第一活性物质层的dv50为7μm。

139.实施例46

140.与实施例1的制备方法相同,不同的地方是实施例46中的第一活性物质层的正极活性物质为钴酸锂,第一活性物质层的dv50为7μm。

141.实施例47

142.与实施例1的制备方法相同,不同的地方是实施例47中的第一活性物质层的正极活性物质为锰酸锂,第一活性物质层的dv50为7μm。

143.实施例48

144.与实施例1的制备方法相同,不同的地方是实施例48中的第一活性物质层的正极活性物质为磷酸铁锂,第一活性物质层的dv50为7μm。

145.实施例49

146.与实施例1的制备方法相同,不同的地方是实施例49中的第一活性物质层的活性物质为镍钴铝酸锂,第一活性物质层的dv50为7μm。

147.实施例50

148.与实施例1的制备方法相同,不同的地方是实施例50中的第一活性物质层的正极

活性物质为钛酸锂,第一活性物质层的dv50为7μm。

149.接下来对锂离子电池的穿钉通过率以及能量密度进行测试。

150.穿钉测试方法:

151.1、将锂离子电池置于25℃恒温箱中,静置30分钟,使锂离子电池达到恒温。将达到恒温的锂离子电池以0.5c恒流充电至电压为4.4v,然后以4.4v恒压充电至电流为0.025c。将满充锂离子电池转移至穿钉测试机上,保持测试环境温度25℃

±

2℃,用直径为4mm的钢钉,以30mm/s的速度匀速穿过锂离子电池中心,保留300s,锂离子电池不起火不爆炸记为通过。每次测试10块锂离子电池,以通过穿钉测试的锂离子电池数量作为评价锂离子电池安全性能的指标。

152.2、能量密度的测试方法:

153.将锂离子电池置于25℃恒温箱中,静置30分钟,使锂离子电池达到恒温。将达到恒温的锂离子电池以0.5c恒流充电至电压为4.4v,然后以4.4v恒压充电至电流为0.05c,0.5c放电至电压为3.0v,记录放电能量。

154.能量密度=放电能量/(锂离子电池的长度*宽度*厚度)。

155.各个实施例以及对比例的实验参数和测量结果如下表1所示。

156.表1

157.158.[0159][0160]

通过比较对比例1和实施例1

‑

50可知,通过采用双层结构的活性物质层,锂离子电池的穿钉通过率具有不同程度的改善,并且能量密度基本没有多大影响。

[0161]

由实施例1

‑

9可知,随着第一活性物质层的dv50的增加,能量密度也随着增加,但是之后穿钉通过率会有所降低。通过比较实施例1

‑

10可知,在第一活性物质层的dv50大于15μm时,锂离子电池的穿钉通过率下降到较低水平。

[0162]

从实施例11

‑

20和6可知,随着第一活性物质层的dv90的增加,能量密度几乎不变,但是穿钉通过率之后会降低。通过比较实施例6和11

‑

21可知,在锂离子电池的第一活性物质层的dv90超过40μm时,锂离子电池的穿钉通过率下降到较低水平。

[0163]

通过比较实施例6和22

‑

30可知,随着第二活性物质层和第一活性物质层的正极活性物质dv50的比值增加,能量密度及穿钉通过率均有所降低,在第二活性物质层和第一活性物质层的正极活性物质dv50的比值超过40时,锂离子电池的穿钉通过率下降到较低水平。

[0164]

通过实施例31

‑

37可知,第一活性物质层的厚度在2μm~30μm范围内时,锂离子电池的穿钉性能均保持较好。

[0165]

通过比较实施例6和38

‑

44可知,随着第二活性物质层的厚度的增加,锂离子电池的穿钉性能基本不变,但是能量密度提升。

[0166]

由实施例45

‑

50可知,第一活性物质层的正极活性物质选择不同物质,锂离子电池的穿钉性能均较好,能量密度随不同物质略有差别。

[0167]

本领域技术人员应理解,以上实施例仅是示例性实施例,在不背离本技术的精神和范围的情况下,可以进行多种变化、替换以及改变。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。