1.本发明属于电动车技术领域,具体涉及一种新型轮毂以及电动车。

背景技术:

2.车轮由轮胎和轮毂构成,其中轮毂是介于轮胎与车轴之间的旋转承载件,通常由轮辋和轮辐组成,轮辋用于安装和支承轮胎,轮辐是介于车轴和轮辋之间的重要支承部件。

3.传统的轮毂通常为铝材一体成型制成,或者由多个成型钢件互相焊接形成,前者美观但造价高,并且其边缘结构强度不足,在更换轮胎时如不注意易造成磨损,后者造价低但因焊缝较多而不够美观。现有技术中虽然存在将二者进行复合的复合轮毂,但由于铝和钢、铁的熔点不同,两者直接焊接无法保证结构强度,因此,需要通过钢质或铁质的连接件将两者焊接到一起,现有技术中,焊接完成后,焊点以及连接件部分暴露在外,不仅很不美观,在日常使用中,经风吹日晒,连接件的暴露部分以及焊点也会被腐蚀,造成连接强度下降,产生安全隐患。

技术实现要素:

4.为解决上述问题,提供一种新型轮毂,本发明采用了如下技术方案:

5.本发明提供了一种新型轮毂,其特征在于,包括:轮辋;多个连接件,每个连接件与轮辋之间具有至少一个焊点或至少一条焊缝,焊点或焊缝用于将连接件焊接在轮辋的内壁上;以及轮辐,浇铸形成在轮辋的内侧,覆盖连接件、轮辋的内壁以及所有的焊点和焊缝。

6.本发明提供的新型轮毂,还可以具有这样的技术特征,其中,轮辐具有多个辐条,辐条的端部对连接件以及所有的焊点和焊缝形成封闭型包覆,轮辐由铝或树脂一体成型,轮辋由铁制成。

7.本发明提供的新型轮毂,还可以具有这样的技术特征,其中,连接件的一端具有用于焊接在轮辋的内壁上的焊接部,另一端具有向轮辋的中心延伸的延伸部,轮辋的内壁向轮辋的中心凸出,焊接部焊接在轮辋的内壁的中部。

8.本发明提供的新型轮毂,还可以具有这样的技术特征,其中,焊接部为u型焊接部,其截面呈u形,该u型焊接部的一个端部与延伸部连接,且延伸部的延伸方向与u型焊接部的开口方向相垂直,焊点包括第一焊点以及第二焊点,多个第一焊点形成在u型焊接部的开口处,多个第二焊点形成在u型焊接部的外侧与轮辋的内壁之间。

9.本发明提供的新型轮毂,还可以具有这样的技术特征,其中,焊接部为u型焊接部,其截面呈u形,该u型焊接部的一个端部与延伸部连接,且延伸部的延伸方向与u型焊接部的开口方向相垂直,焊点包括第一焊点,多个第一焊点形成在u型焊接部的开口处,焊缝形成在u型焊接部的外侧与轮辋的内壁之间。

10.本发明提供的新型轮毂,还可以具有这样的技术特征,其中,连接件为l型连接件,其截面呈l形,l型连接件具有两个互相垂直的边部,分别为焊接部和延伸部,焊缝形成在l型连接件的拐角处与轮辋的内壁之间。

11.本发明提供的新型轮毂,还可以具有这样的技术特征,其中,连接件为一字型连接件,焊接部和延伸部分别为一字型连接件的两个端部,焊接部的两侧与轮辋之间分别具有对应的焊缝。

12.本发明提供的新型轮毂,还可以具有这样的技术特征,其中,连接件通过直线激光焊接固定连接在轮辋上,焊缝呈直线。

13.本发明提供的新型轮毂,还可以具有这样的技术特征,其中,连接件通过曲线激光焊接固定连接在轮辋上,焊缝呈圆弧形波浪或v字形波浪。

14.本发明提供了一种电动车,其特征在于,至少包括新型轮毂,其中,该新型轮毂为上述的新型轮毂。

15.发明作用与效果

16.根据本发明的新型轮毂,包括轮辋、轮辐和多个连接件,多个连接件焊接在轮辋的内壁上,轮辐浇铸形成在轮辋的内侧,并覆盖连接件、轮辐的部分内壁以及所有焊点或焊缝,由于采用了连接件,因此轮辋和轮辐可以采用不同材质制造,且连接后能够保证结构强度,由于浇铸成型的轮辐覆盖了连接件以及所有的焊点或焊缝,也即新型轮毂产品没有外露的连接件、焊点或焊缝,因此其外观美观,并且连接件、焊点或焊缝也不会在用户使用过程中因外露而遭到腐蚀,因此也使得连接更为牢固,在用户长期使用中也不会发生结构强度减弱,避免了相应的安全问题。

附图说明

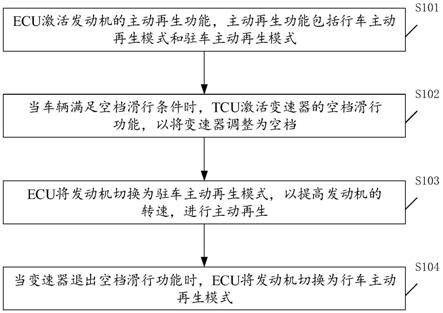

17.图1是本发明实施例一中新型轮毂的结构示意图;

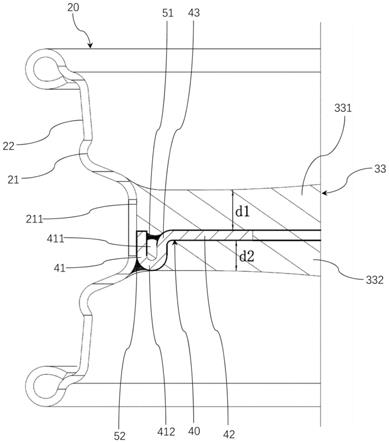

18.图2是本发明实施例一中新型轮毂的轮辐和轮辋的连接结构示意图;

19.图3是本发明实施例一中连接件的结构示意图;

20.图4是本发明实施例二中新型轮毂的结构示意图;

21.图5是本发明实施例二中新型轮毂的轮辐和轮辋的连接结构示意图;

22.图6是本发明实施例二中连接件的结构示意图;

23.图7是本发明实施例三中新型轮毂的轮辐和轮辋的连接结构示意图;

24.图8是本发明实施例三中连接件的结构示意图。

25.附图标记:

26.新型轮毂10;轮辋20;内壁21;内壁中部211;外壁22;轮辐30;轴套31;碟刹安装座32;辐条33;上方部分331;下方部分332;减轻通孔333;加强筋334;连接件40;焊接部41;开口411;底部凸起412;延伸部42;连接通孔421;连接凹槽422;翻折部43;第一焊点51;第二焊点52。

具体实施方式

27.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,以下结合实施例及附图对本发明的新型轮毂以及电动车作具体阐述。

28.《实施例一》

29.本实施例提供一种新型轮毂以及采用该新型轮毂的电动车。

30.在以下描述中,需要说明的是,术语“上”、“下”、“左”、“右”、“竖直”等指示的方位

或位置关系为基于附图所示的方位或位置关系。

31.图1是本发明实施例中新型轮毂的结构示意图。

32.如图1所示,本实施例中,新型轮毂10为电动车的前轮的轮毂。新型轮毂10包括轮辋20和轮辐30,轮辋20用于安装及支承轮胎,轮辐30位于圈状的轮辋20的内部,对轮辋20起到支承作用,并用于安装转轴、碟刹等。

33.本实施例中,轮辋20由铁材质制成,呈圈状,具有朝向新型轮毂10中心的内壁21,另一面为外壁22。轮辋20沿其延伸方向的中部朝向轮辋20的中心凸出,从而在外壁22形成一圈中部向下凹陷的形状,便于安装轮胎,同时内壁21的内壁中部211向轮辋20的中心凸出,便于连接轮辐30。

34.轮辐30为由铝或树脂浇铸成型的一体成型件,其中部为用于安装车轮转轴的轴套31以及用于安装碟刹的碟刹安装座32,轮辐30还具有从中部向外延伸的三个辐条33,辐条33的端部与轮辋20的内壁中部211固定连接,形成一体的新型轮毂10。

35.图2是本发明实施例中新型轮毂的轮辐和轮辋的连接结构示意图。

36.图3是本发明实施例中连接件的结构示意图。

37.如图2所示,本实施例中,轮辋20和轮辐30通过连接件40进行固定连接,其中,连接件40焊接在轮辋20的内壁中部211,同时,轮辐30浇铸成型时完全覆盖连接件40以及内壁中部211。

38.连接件40由铁材质构成,其材质与轮辋20一致,因此能够牢固地焊接到一起,如图3所示,连接件40具有用于焊接在轮辋20的内壁中部211的焊接部41以及多个大致向轮辋20的中心延伸的延伸部42。

39.如图2所示,焊接部41为u型焊接部,其垂直于延伸方向的截面呈u形,焊接部41具有一个从u型内部向外贯通的开口411以及位于u型底部外侧的底部凸起412,焊接部41的一端与延伸部42连接,沿焊接部41的延伸方向,焊接部41还具有与内壁中部211相匹配的弧度,便于在焊接时使焊接部41与内壁中部211紧密贴合。此外,焊接部41的开口411内部还设置有加强筋。

40.多个延伸部42均呈条状且相互平行,当连接件40焊接在轮辋20上时,多个延伸部42均大致朝向轮辋20的中心延伸,用于在轮辐30浇铸成型时供轮辐30包裹住,从而形成固定连接。此外,连接件40还具有翻折部43,位于焊接部41以及延伸部42之间,使得焊接部41相对于延伸部42翻折过一定的角度,本实施例中,翻折的角度大致为90度,也即焊接部41的开口411的方向与延伸部42的延伸方向大致垂直。

41.本实施例中,采用激光焊接,在进行焊接时,在焊接部41的开口411处进行多次点焊,形成多个第一焊点51,在焊接部41的外侧与轮辋20的内壁中部211之间、靠近底部凸起412的位置进行多次点焊,形成多个第二焊点52,从而通过多点将焊接部41牢固地焊接在轮辋20的内壁中部211。

42.此外,在焊接部41的外侧与轮辋20的内壁中部211之间,也即图2中第二焊点52的位置,也可以不采用点焊,而采用直线型激光焊接,从而形成直线型的焊缝,或采用曲线激光焊接,形成曲线型的焊缝,曲线型的焊缝呈圆弧形波浪或v字形波浪。

43.在焊接完成后,通过相应的模具将轮辐30浇铸形成在轮辋20内部,如图2所示,浇铸成型后,轮辐30的辐条33的端部形成封闭型的包覆,连接件40、第一焊点51、第二焊点52

(或焊缝)都被完成包覆在辐条33的端部内部,其中,浇铸时铝液或树脂液还穿过焊接部41和第一焊点51之间的部分并最终在该位置成型,也即在开口411内部成型,同样地,铝液或树脂液也穿过多个延伸部42之间的空隙部分并最终在这些位置成型,辐条33的端部与轮辋20的内壁中部211也有较大的接触面积,因此,浇铸成型后,轮辐30和连接件40之间形成了复杂的包覆结构,轮辐30和连接件40、轮辋20都形成了牢固的连接。

44.此外,如图2所示,以连接件40的延伸部42的延伸方向为分界,辐条33的端部位于延伸部42上方的上方部分331的厚度为d1,辐条33的端部位于延伸部42下方的下方部分332的厚度为d2,明显地,d1》d2,这样的设置使得从辐条33传来的力在竖直方向上更多作用于上方部分331,而焊接部41与轮辋20的内壁中部211连接的部分基本位于下方部分332,第二焊点52或焊缝也位于下方部分332,因此,能够减少二焊点52或焊缝受到的拉力,使得连接结构更为牢固耐用。

45.《实施例二》

46.本实施例提供一种新型轮毂以及采用该新型轮毂的电动车,与实施例一相比,区别之处在于,本实施例中,新型轮毂10为电动车的后轮的轮毂。

47.图4是本发明实施例中新型轮毂的结构示意图。

48.如图4所示,本实施例的新型轮毂10为后轮的轮毂,其尺寸大于实施例一的新型轮毂10,其中,轮辐30的辐条33的数量为五个,辐条33的形状也与实施例一中不同,本实施例的辐条33上还开设有用于减轻结构重量的减轻通孔333,同时,辐条33上还具有两个加强筋334,分别位于减轻通孔333的两侧。

49.此外,由于新型轮毂10为后轮的轮毂,因此还具有用于安装转轴的轴套、用于进行刹车的刹车鼓和刹车环等,具体为现有技术不再详细说明。

50.与实施例一相比,另一区别之处在于,本实施例中,连接件为l型连接件。

51.图5是本发明实施例中新型轮毂的轮辐和轮辋的连接结构示意图。

52.图6是本发明实施例中连接件的结构示意图。

53.如图5和图6所示,本实施例的连接件40为l型连接件,其垂直于延伸方向的截面呈l形,连接件40具有两个互相垂直的边部,这两个边部分别为焊接部41和延伸部42。

54.焊接部41和延伸部42均呈厚度均匀的片状,焊接部41同样具有与轮辋20的内壁中部211相匹配的弧度,延伸部42上开设有四个连接通孔421以及两个连接凹槽422,用于在浇铸形成轮辐30时供铝液或树脂液流过并最终也在这些位置成型,使轮辐30和连接件40之间形成复杂的包覆结构,从而保证连接结构的强度。

55.如图5所示,焊接部41的外侧、靠近拐角处,同样通过上述的激光点焊、直线型激光焊接或曲线型激光焊接焊接在轮辋20的内壁中部211。区别之处在于,由于焊接部41呈片状,因此本实施例中不存在第一焊点51。

56.本实施例中,其他结构及原理与实施例一中相同,因此不再重复说明。

57.《实施例三》

58.本实施例提供一种新型轮毂以及采用该新型轮毂的电动车,与实施例二相比,区别之处在于,本实施例中,连接件40为一字型连接件。

59.图7是本发明实施例中新型轮毂的轮辐和轮辋的连接结构示意图。

60.图8是本发明实施例中连接件的结构示意图。

61.如图7和图8所示,与实施例二相比,本实施例的连接件40为粗细均匀的一字型连接件,焊接部41即为连接件40的一个端部,焊接部41同样具有与轮辋20的内壁中部211相匹配的弧度,延伸部42的形状与实施二中一致。

62.在进行焊接时,在焊接部41与轮辋20的内壁中部211的连接部位的两侧分别进行上述的激光点焊、直线型焊接或曲线型焊接,从而将焊接部41焊接在轮辋20的内壁中部211。

63.同时,如图7所示,以连接件40的延伸部42及其延伸方向为分界,位于延伸部42左侧的辐条33的左侧部分的厚度与右侧部分的厚度基本一致,这样的设置使得从辐条33传来的力均匀地作用到焊接部41两侧的焊点或焊缝。

64.本实施例中,其他结构及原理与实施例二中相同,因此不再重复说明。

65.实施例作用与效果

66.根据本实施例提供的新型轮毂10以及采用该新型轮毂10的电动车,新型轮毂10包括轮辋20、轮辐30和多个连接件40,多个连接件40焊接在轮辋20的内壁21上,轮辐30浇铸形成在轮辋20的内侧,并覆盖连接件40、轮辐30的内壁21的内壁中部211以及所有第一焊点51、第二焊点52或焊缝,由于采用了连接件40,因此轮辋20和轮辐30可以采用不同材质制造,例如实施例中,轮辋为铁材质制造,轮辐30为铝或树脂浇铸成型,因此能够降低成本,并且连接后能够保证新型轮毂10的结构强度,由于轮辐30为铝材质,且浇铸成型的轮辐30覆盖了连接件40以及所有的第一焊点51、第二焊点52或焊缝,形成了封装型包覆,也即新型轮毂10的产品没有外露的连接件40部分、第一焊点51、第二焊点52或焊缝,因此新型轮毂10的外观美观,并且连接件40、第一焊点51、第二焊点52或焊缝也不会在用户使用过程中因外露而遭到腐蚀,因此也使得轮辋20和轮辐30的连接更为牢固,在用户长期使用中也不会发生结构强度减弱,避免了相应的安全问题。

67.进一步,实施例一中新型轮毂10为电动车前轮的轮毂,连接件40具有呈u形的焊接部41以及多个呈条状的延伸部42,焊接部41具有开口411,多个延伸部42之间具有条状的空隙,进行浇铸时铝液或树脂液也流过这些位置并最终在这些位置成型,因此浇铸成型后,轮辐30和连接件40之间能够形成复杂的包覆结构,从而保证连接结构的强度。

68.实施例二中,新型轮毂10为电动车后轮的轮毂,其尺寸相对更大,对结构强度要求也更高,连接件40为l型连接件,由于l型连接件的焊接部41与轮辋20的内壁中部211的接触面积更大,能够通过抵接方式承受来自轮辋20更多的压力,因此在保证连接结构强度的同时能够减少焊点的数量,从而节省生产时间及生成成本,提高生产效率。

69.实施例三中,连接件40为一字型连接件,具有对称的结构,且其结构简单、易于生产,在焊接时,其两边可以采用相同的焊接方式,因此生产更为方便、成本更低。

70.上述实施例仅用于举例说明本发明的具体实施方式,而本发明不限于上述实施例的描述范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。