b、

ⅷ

、ⅰb、iib、iiia、iva、va和via族元素中的至少一种;

6.在一些实施方式中,所述原料中还包括有x单质,所述x为碳或硼元素;和/或,所述原料中过渡金属元素的种类为四、五或六种;和/或,所述过渡金属的化合物为碳化物。

7.在一些实施方式中,所述过渡金属和/或m’均选自ti、zr、hf、v、nb、ta、cr、mo、w、fe、co、ni、pt、au、ag、pd、cu或bi元素;优选地,所述过渡金属中包含有ti元素;和/或,所述a选自al、si、p、s、fe、cu、zn、ga、ge、as、cd、in、sn、tl、pb或bi元素;和/或,得到的所述含氮新型max相材料中x为碳和氮元素。

8.在一些实施方式中,在进行所述反应之前,还包括:研磨步骤:将所述各原料进行研磨处理;和/或,压制步骤:将所述各原料进行压制形成;优选地,加压压力介于10mpa至50mpa。

9.在一些实施方式中,所述反应的温度介于600℃至3000℃之间;优选地,介于1000℃至1700℃;和/或,反应时间介于1h~20h。

10.在一些实施方式中,制备得到的所述含氮新型max相材料中,原子比c:n为(1-x):x,其中,(0《x《1);

11.本发明还提供一种含氮二维材料的制备方法,包括步骤:将根据上述述的制备方法制备得到的含氮新型max相材料与刻蚀剂进行反应,刻蚀其中的a成分,得到含氮二维材料。

12.在一些实施方式中,所述刻蚀剂为卤族单质、卤族氢化物、或氮族氢化物中的一种或多种;或,所述刻蚀剂为卤化氢溶液、酸溶液 卤化盐体系或卤族金属盐。

13.在一些实施方式中,所述反应为气相法刻蚀,所述刻蚀剂为气相,或者能够转变为气相进行刻蚀;和/或,得到的所述含氮二维材料的片层厚度介于2nm至10nm之间。

14.本发明还包括一种上述述的制备方法得到的含氮高熵amx相材料或含氮二维材料在催化、传感器、电子器件、超级电容器、电池、电磁屏蔽、吸波材料、耐腐蚀材料或超中的应用。

15.本发明的有益技术效果在于,以a的氮化物作为反应原料,其与过渡金属元素反应能够生产含氮的max相材料,生成的含氮的max相材料又可以作为骨架材料,提供其他过渡金属元素在其中扩散的基体,或者,通过max相材料之间的同晶置换反应,得到含氮的高熵max相材料。基于本发明制备得到了新型的含氮高熵max相材料,通过刻蚀剂刻蚀其中的a,又得到了新型含氮中熵或高熵二维材料(含氮mxene材料),为二维材料家族增加了新的种类。本发明的制备方法工艺简单,成本低廉,易于工业化放大生产,为含氮中熵或高熵max相材料和含氮中熵或高熵二维材料的应用奠定基础,未来在催化、传感器、电子器件、超级电容器、电池、电磁屏蔽、吸波材料、耐腐蚀材料、或超导材料等领域均有广阔应用的前景。

附图说明

16.图1本发明实施例1中含氮高熵max相材料(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2alc

0.5n0.5

的sem照片。

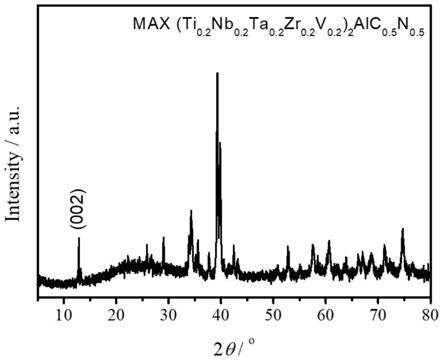

17.图2本发明实施例1中含氮高熵max相材料(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2alc

0.5n0.5

的xrd谱图。

18.图3本发明实施例2中含氮高熵max相材料(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2alc

0.5n0.5

的

sem照片。

19.图4本发明实施例2中含氮高熵max相材料(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2alc

0.5n0.5

的xrd谱图。

20.图5本发明实施例3中含氮高熵二维材料(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2c

0.5n0.5

t

x

的sem照片。

21.图6本发明实施例3中含氮高熵二维相材料(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2c

0.5n0.5

t

x

的xrd谱图。

22.图7本发明实施例3中含氮高熵二维材料(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2c

0.5n0.5

t

x

的hrtem和stem照片及原素分布图。

具体实施方式

23.下面结合附图,对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

24.除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

25.以下通过具体实施例说明本发明的技术方案。应该理解,本发明提到的一个或者多个步骤不排斥在所述组合步骤前后还存在其他方法和步骤,或者这些明确提及的步骤间还可以插入其他方法和步骤。还应理解,这些实例仅用于说明本发明而不用于限制本发明的范围。除非另有说明,各方法步骤的编号仅为鉴别各方法步骤的目的,而非限制每个方法的排列次序或限定本发明的实施范围,其相对关系的改变或调整,在无实质技术内容变更的条件下,亦可视为本发明可实施的范畴。

26.实施例中所采用的原料和仪器,对其来源没有特定限制,在市场购买或者按照本领域内技术人员熟知的常规方法制备即可。

27.本发明的技术构思在于,以至少一种的过渡金属单质或碳化物与a的氮化物反应生成含氮的max相材料,然后以该含氮的max相材料为骨架,向其中扩散掺入多种过渡金属元素,制备得到含氮新型max相材料(中熵或高熵max相材料),其技术方案有两种实施方式:

28.(一)以a的氮化物、四种以上的过渡金属的单质或化合物、a的单质或化合物为原料进行反应,制备得到含氮中熵或高熵max相材料,a选自ⅶb、

ⅷ

、ⅰb、iib、iiia、iva、va和via族元素中的至少一种。反应的机理解释如下:a的氮化物与过渡金属的单质或碳化物反应生成含氮的max相材料,然后以该含氮的max相材料为骨架,剩余的过渡金属的单质或碳化物中的过渡金属元素,在高温的条件下,渗入该含氮的max相材料中,得到含氮的高熵max相材料;或者,a的氮化物与数种过渡金属的单质或碳化物反应生成数种含氮的max相材料,在高温的条件下,数种含氮的max相材料之间发生同晶置换反应,得到均相的含氮高熵max相材料。这一技术方案中,原料a的氮化物、以及过渡金属的单质或碳化物均属于工业化产品,易于制备且成本低廉,通过高温一步法能够制备得到含氮的高熵max相材料,具有工业实用价值。

29.(二)以a的氮化物、至少一种过渡金属元素的单质或碳化物和至少一种m’ax相材料为原料进行反应,其中,原料中所述过渡金属元素和所述m’ax相中的m’的元素种类为五

种以上,a选自ⅶb、

ⅷ

、ⅰb、iib、iiia、iva、va和via族元素中的至少一种。反应的机理解释如下:a的氮化物与一种过渡金属元素的单质或碳化物反应生成含氮的max相材料,然后以该含氮的max相材料为骨架,在高温的条件下,含氮的max相材料与m’ax相发生同晶置换反应,m’扩散进入含氮的max相材料的骨架中,得到含氮的高熵max相材料。这一技术方案中,利用了max相材料的同晶置换反应,同样能够制备得到含氮的中熵或高熵max相材料。

30.参照材料学中对多种金属合金元素的定义,在本技术中,当制备得到的含氮的新型max相材料中m为四种金属元素时,称为中熵max相材料,当m为五种以上金属元素时,称为高熵max相材料。

31.上述制备得到的含氮中熵或高熵max相材料属于max相材料大家族的一种类型,而上述的制备方法还能够获得一系列新型的中熵或高熵max相材料。

32.本发明制备得到的含氮新型max相材料,由m元素、a元素和x元素组成,其化学通式为m

n 1

axn,其中,所述m元素选自iiib、ivb、vb、vib、viib、viii、ib和iib族中的至少四种金属元素,a元素选自ⅶb、

ⅷ

、ⅰb、iib、iiia、iva、va和via族元素中的至少一种族元素中的至少一种,x元素为氮元素及iiia、iva、va和via中的至少一种非金属元素;n为1、2、3、4、5或6。

33.在一些实施方式中,上述x元素为碳和氮元素;上述m元素选自ti、zr、hf、v、nb、ta、cr、mo、w、fe、co、ni、pt、au、ag、pd、cu或bi元素中四种以上;上述a元素选自al、si、p、s、fe、cu、zn、ga、ge、as、cd、in、sn、tl、pb或bi元素中的至少一种。

34.在一些实施方式中,上述制备得到的含氮新型max相材料中m元素的元素种类数为四种、五种或六种。

35.本发明制备得到的含氮新型二维材料,由上述的含氮新型max相材料中的a元素刻蚀得到。

36.实施例1

37.本发明提供一种制备含氮高熵max相(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2alc

0.5n0.5

的制备方法,包括步骤:

38.配料步骤:按照高熵max相的化学式(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2alc

0.5n0.5

的中化学计量比(摩尔比)采用ti,nb,ta,v,zr,aln,al和石墨作为原料前驱体,其摩尔比为ti:nb:ta:v:zr:aln:al:c=0.4:0.4:0.4:0.4:0.4:1:0.2:1,按照对应摩尔比准确称取各个原料前驱体;

39.研磨步骤:将上述各个原料放入置于球磨罐中进行球磨,球磨的转速为600rpm,球磨时间为20h,球磨结束后将混合粉体置于粉体压片模具中进行冷压处理,压力为20mpa,加压时间为5min;

40.烧结步骤:将球磨后的块体转移至刚玉坩埚中,在ar气氛下以5℃/min升温至1500℃,保温1h后,随炉冷却,将冷却后所得块体取出研磨,即得含氮高熵max相(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2alc

0.5n0.5

粉体。

41.对含氮高熵max相材料(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2alc

0.5n0.5

进行扫描电镜(sem)测试,结果如图1所示,(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2alc

0.5n0.5

具有不规则的三维块体结构,与大多数制备的max相形貌相似。对含氮高熵max相材料(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2alc

0.5n0.5

进行x射线衍射(xrd)分析,结果如图2所示,原料(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2alc

0.5n0.5

中xrd图谱中出现了强的衍射峰,且其(002)峰出现在12.9

°

位置处,表明其具有层状结构,且合成的含

氮高熵max相(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2alc

0.5n0.5

的衍射图谱与已报道的四元max相的ti2alc

0.5n0.5

一致,且无其他碳化物和氮化物的杂质峰出现,说明得到的含氮高熵max相(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2alc

0.5n0.5

为高纯的单一相。

42.实施例2

43.本发明提供一种制备含氮高熵max相(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2alc

0.5n0.5

的制备方法,包括步骤:

44.配料步骤:按照含氮高熵max相的化学式(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2alc

0.5n0.5

的中化学计量比(摩尔比)采用ti,nb,ta,v,zr,tic,nbc,tac,vc,zrc,aln和al作为原料前驱体,其摩尔比为ti:nb:ta:v:zr:tic:nbc:tac:vc:zrc:aln:al=0.3:0.3:0.3:0.3:0.3:0.1:0.1:0.1:0.1:0.1:0.5:0.7,按照对应摩尔比准确称取各个原料前驱体;

45.研磨步骤:将上述各个原料放入置于球磨罐中进行球磨,球磨的转速为600rpm,球磨时间为20h,球磨结束后将混合粉体置于粉体压片模具中进行冷压处理,压力为20mpa,加压时间为5min;

46.烧结步骤:将球磨后的块体转移至刚玉坩埚中,在ar气氛下以5℃/min升温至1500℃,保温1h后,随炉冷却,将冷却后所得块体取出研磨,即得含氮高熵max相(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2alc

0.5n0.5

粉体。

47.对含氮高熵max相材料(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2alc

0.5n0.5

进行扫描电镜(sem)测试,结果如图3所示,(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2alc

0.5n0.5

具有不规则的三维块体结构,与大多数制备的max相形貌相似。对含氮高熵max相材料(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2alc

0.5n0.5

进行x射线衍射(xrd)分析,结果如图4所示,原料(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2alc

0.5n0.5

中xrd图谱中出现了强的衍射峰,且其(002)峰出现在12.9

°

位置处,表明其具有层状结构,且合成的含氮高熵max相(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2alc

0.5n0.5

的衍射图谱与已报道的四元max相的ti2alc

0.5n0.5

一致,且无其他碳化物和氮化物的杂质峰出现,说明得到的含氮高熵max相(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2alc

0.5n0.5

为高纯的单一相。

48.实施例3

49.本实施例提供一种气相法刻蚀含氮高熵max制备高熵二维材料的具体实施例,以实施例1中制备的含氮高熵max相(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2alc

0.5n0.5

为前驱体,采用商用的液化hcl气体作为刻蚀剂来反应制备二维材料,选用的反应器为管式炉,包括步骤:

50.1)在管式炉内部放置粉末状的(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2alc

0.5n0.5

;

51.2)向管式炉内部通入hi气体一段时间,使反应装置内的反应腔体中充满hi气体后,密闭反应腔体;

52.3)将反应装置内部升温至700℃,并保温30min,进行刻蚀反应,得到目标产物高熵二维材料(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2c

0.5n0.5

t

x

。

53.待反应装置自然降温至室温后,取出目标产物。对(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2alc

0.5n0.5

与hcl反应后的高熵二维材料(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2c

0.5n0.5

t

x

两种目标产物分进行sem测试,结果如图5所示,反应后的目标产物为手风琴层状结构,该手风琴结构有超薄二维纳米片层层堆叠组成,这明显不同于原料(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2alc

0.5n0.5

的层状块体形貌(图1)。对(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2alc

0.5n0.5

和含氮高熵mxene(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2c

0.5n0.5

t

x

进行xrd分析,结果如图6所示,通过对比,原料

(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2alc

0.5n0.5

中的(002)峰出现在12.9

°

位置处,而与hi气体反应后的目标产物中的(002)峰向低角度偏移至了7.2

°

,这说明hi气体在气相反应中刻蚀了(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2alc

0.5n0.5

中的al元素,生成了片层状结构的高熵二维材料(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2c

0.5n0.5

t

x

,导致了层间距的扩大,这与扫描电镜照片结果相一致。目标产物高熵二维材料(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2c

0.5n0.5

t

x

的stem照片中有大量的二维超薄纳米片,如图7所示,表明手风琴的(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2c

0.5n0.5

t

x

可以通过简单剥离得到大量二维纳米片且具有良好的单晶结构,通过原子力显微镜afm测试,本实施例制备得到的高熵二维材料(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2c

0.5n0.5

t

x

的厚度在2nm~3nm之间。

54.实施例4

55.本实施例提供另一种制备含氮高熵二维材料的方法,采用实施例1至制备得到的含氮高熵max相材料,包括步骤:

56.取50ml 48%的氢氟酸(hf)作为刻蚀剂,取1g步骤(1)实施例1中所得的含氮高熵max相置于刻蚀剂中,在50℃条件下反应48h,反应结束后进行离心分离、水洗并干燥处理得到含氮高熵二维材料(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2c

0.5n0.5

t(其中t

x

代表含有的官能团)。

57.在一些实施例方式中,刻蚀剂还可以选择为,卤族单质、卤族氢化物、或氮族氢化物中的一种或多种,比如:br2、i2、hbr、nh3或ph3等。在刻蚀过程中,气相的刻蚀剂能够进入刻蚀的max相间隙之中更充分地刻蚀其中的a相,得到具有超薄结构的高熵二维材料片层(2nm~10nm)。此外,由于气相法刻蚀不含有固态杂质、能够直接得到高熵二维片层的粉体材料,避免了液相刻蚀的提纯、干燥等复杂工艺,能够工业化批量的制备,能够降低高熵二维片层材料的制备成本,具有巨大的商业价值。

58.在一些实施方式中,还可以采用现有技术中的液相刻蚀剂,包括:卤化氢溶液、酸溶液 卤化盐体系、或卤族金属盐。

59.实施例5

60.本实施例提供另一种制备含氮中熵max相(ti

0.25

nb

0.25

ta

0.25v0.25

)2alc

0.75n0.25

的制备方法,包括步骤:

61.配料步骤:按照含氮高熵max相的化学式(ti

0.2

nb

0.2

ta

0.2

zr

0.2v0.2

)2alc

0.5n0.5

的中化学计量比(摩尔比)采用ti、aln、nb2alc、ta2alc、v2alc作为原料前驱体,其摩尔比为ti:aln:nb2alc:ta2alc:v2alc=2:1:1:1:1;

62.研磨步骤:将上述各个原料放入置于球磨罐中进行球磨,球磨的转速为600rpm,球磨时间为20h,球磨结束后将混合粉体置于粉体压片模具中进行冷压处理,压力为20mpa,加压时间为5min;

63.烧结步骤:将球磨后的块体转移至刚玉坩埚中,在ar气氛下以5℃/min升温至1200℃,保温1h后,随炉冷却,将冷却后所得块体取出研磨,即得含氮中熵max相(ti

0.25

nb

0.25

ta

0.25v0.25

)2alc

0.75n0.25

粉体。

64.本发明的制备方法中,优选原料过渡金属的单质,更优选地,过渡金属单质包含有金属ti元素,过渡金属元素中,金属ti单质能够在相对较低的温度下(1200℃~1400℃)与a的氮化物反应生成含氮的max相材料,以该含氮的max相材料为骨架,向其中扩散其他种类的过渡金属元素,进而得到含氮的中熵或高熵max相材料。

65.实施例6

66.本实施例提供另一种含氮高熵max相的制备方法,制备方法包括步骤:

67.配料步骤:按照高熵max相的化学式(ti

1/6

nb

1/6

ta

1/6

zr

1/6v1/6

hf

1/6

)2alc

0.5n0.5

的中化学计量比(摩尔比)选用ti、aln、hfc、v、al、(nb

1/3

ta

1/3

zr

1/3

)2alc作为原料前驱体,其摩尔比为ti:aln:hf:v:al:(nb

1/3

ta

1/3

zr

1/3

)2alc=1.3:2:1.3:1.3:1.3:2确称取各个原料前驱体;

68.研磨步骤:将上述各个原料放入研钵中进行手动研磨,研磨时间为10min,研磨结束后将混合粉体置于粉体压片模具中进行冷压处理,压力为20mpa,加压时间为5min;

69.烧结步骤:将球磨后的块体转移至刚玉坩埚中,在ar气氛下以5℃/min升温至1400℃,保温1h后,在升温至1800℃保温1h,随炉冷却,将冷却后所得块体取出研磨,即得含氮高熵max相(ti

1/6

nb

1/6

ta

1/6

zr

1/6v1/6

hf

1/6

)2alc

0.5n0.5

粉体。

70.需要说明的是,本发明的高温烧结过程中发生复杂的反应,加热的温度可以在1000℃至3000℃内,通过有限次的实验确定不同种类的max相材料的最佳条件,还可以得到优化的工艺,比如分段加热的方式控制反应的进行。

71.前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。