1.本发明涉及混凝土外加剂技术领域,尤其涉及一种防水型混凝土增效剂及其制备方法。

背景技术:

2.随着现代工业的蓬勃发展,混凝土作为建筑材料被大量使用。水泥是生产混凝土的主要原料,长期以来,水泥作为一种重要的胶凝材料被广泛用于土木建筑、水利、国防等工程中。据大量研究表明,目前混凝土中仍有10~20%的水泥没有被完全分散而水化,导致无法充分发挥应有的作用,若是能够提高水泥的水化率,将会节约大量的工程成本。

3.混凝土增效剂是一种区别于其他混凝土外加剂的新型添加剂,它可以使未进行水化反应的水泥颗粒充分分散,促进其进一步的水化,最终在保障混凝土基本工作性能及强度要求的同时减少水泥用量。

4.另外,对于混凝土的结构来说,水分的存在和迁移常常是结构的性能发生不良变化的重要原因。混凝土是一种脆性材料,其抗拉强度低,极限拉应变小,当其在凝结硬化过程中,由于干燥收缩、化学收缩、碳化收缩等原因引起体积收缩而产生的内应力超过本身的抗拉强度时,混凝土必然开裂,其结构的抗渗性遭到破坏。建筑工程的抗渗防水是建筑物使用功能中的一项重要指标。因此在保证混凝土结构防水的情况下,开发一种外加剂使得水泥颗粒充分分散水化,从而提高抗压强度显得尤为必要。

5.专利申请公开文件cn108585592a中报道了一种混凝土增效剂是由聚丙烯酰胺、多元醇、三异丙醇安、甲酸钙、二乙烯三胺五羧酸钠等组成。该发明专利所述的混凝土增效剂通过高效激发水泥颗粒的分散度,促进水泥水化程度,充分利用水泥成分,提高了混凝土的早期强度,但从实验验证可知,此添加剂对混凝土后期强度没有明显改善,且由于引入钙离子和增稠剂,在混凝土成型早期出现早凝现象无法避免。

6.专利申请公开文件cn108892411a中报道了一种混凝土防水剂是由透明质酸溶液、明胶溶液、异氰酸酯、聚乙二醇、乙二醇二缩水甘油醚等组成,该发明的亮点在于加入了改性的聚乙二醇和乙二醇二缩水甘油醚,两者在水泥水化反应的促进下与产品中加入的透明质酸形成交联酯,从而提高混凝土的疏水性,但是成分中的异氰酸酯直接与水发生反应后将产生气体,会导致混凝土气孔数量大幅增加,影响混凝土的密实性,密实性减弱必然导致混凝土抗压强度值减小。

技术实现要素:

7.本发明基于目前市面上所售的混凝土外加剂在防水和增效功能上不能同时满足的这一现状,而提供一种防水型混凝土增效剂。

8.本发明的另一目的在于提供上述防水型混凝土增效剂的制备方法。

9.一种防水型混凝土增效剂,包括以下质量百分比的组分:多胺化纤维素微球12~16%、改性水性聚氨酯17~32%、分散剂7~10%、缓凝剂4~7%、聚

合硫酸铝铁2~5%,余量为水;所述改性水性聚氨酯包括以下重量份的组分:聚甲基三乙氧基硅烷6~11份、多异氰酸酯4~9份、多元醇7~12份。

10.所述多异氰酸酯,包括4

‑

甲基

‑

1,3

‑

亚苯基二异氰酸酯、2

‑

甲基

‑

1,3

‑

亚苯基二异氰酸酯、4,4

’‑

二苯基甲烷二异氰酸酯、2,4

’‑

二苯基甲烷二异氰酸酯中的一种或多种的任意组合。

11.所述多元醇,包括三羟甲基丙烷、新戊基甘氨酸、环己烷三醇、聚亚烷基二醇中的一种或多种的任意组合。

12.所述分散剂,包括聚乙烯醇、聚丙烯醇、聚乙二醇中的一种或多种的任意组合。

13.所述缓凝剂,包括焦磷酸钠、三聚磷酸钠、麦芽糊精、糖钙中的一种或多种的任意组合。

14.所述多胺化纤维素微球,通过以下方法制备得到:称取重量份为3份的纤维素微球置于重量份为150份的0.4mol/l的naoh溶液中,缓慢滴加重量份为9份的环氧氯丙烷;密封后在55℃的温度下磁力搅拌并反应5h,然后滴入无水乙醇至中性,固液分离并水洗后得到环氧化纤维素球;将环氧化纤维素球再次放置于重量份为l50份的l0.1mol/l的naoh溶液中,缓慢滴加重量份为15份的三乙烯四胺,密封后在65℃的温度下磁力搅拌并反应4h,再次滴入无水乙醇至中性,固液分离并水洗后得到多胺化纤维素微球。

15.多胺化纤维素微球的改性反应式如下:本方案通过环氧化和胺化反应,制得多胺化纤维素微球。如图1所示,多胺化纤维素微球的外表面为较为均匀的多孔结构,这种多孔结构,为本混凝土增效剂吸附水泥浆体中的钙离子、铁离子提供了反应可能性。

16.将纤维素微球和多胺化纤维素微球的吸附能力进行对比,多胺化改性后对纤维素微球的吸附容量有大幅提升,可以达到纤维素微球的16倍。

17.所述改性水性聚氨酯通过以下方法制备得到:在装有搅拌器、温度计、恒压滴液漏斗的三口装置罐中,加入22~28重量份的有机溶剂dmf和6~11重量份的聚甲基三乙氧基硅

烷,升温至80℃后加入4~9重量份的多异氰酸酯和7~12重量份的多元醇,再缓慢升温且逐滴加入7~9重量份的20%naoh溶液,当温度上升至95℃时保温反应5.5小时,使得体系发生一系列水解、嵌段反应;待反应完成后真空减压蒸发有机溶剂dmf,得到淡黄色半透明黏合物状改性聚氨酯。

18.一种防水型混凝土增效剂的制备方法,包括以下步骤:(1)取材,将多胺化纤维素微球、分散剂、聚合硫酸铝铁投入到反应罐中,加入一定量的水,升温至80~85℃,于恒温条件下搅拌3~5小时;(2)随后降温至40~45℃,加入缓凝剂,高速分散10~20分钟后冷却至室温;(3)将步骤(2)所得的混合料倒入无重力搅拌机内,然后加入改性水性聚氨酯聚合物进行均匀搅拌,直至无团结,最终得到所述的混凝土防水增效剂。

19.多胺化纤维素微球,其掺入到混凝土中,一方面能与水泥浆体中的钙离子、铁离子螯合吸附,使水泥颗粒表面水化初期不渗透层的形成受到干扰,促进铝酸三钙、铁铝酸四钙与硫酸盐反应生成水化硫铝酸钙晶体,晶体不断发育,彼此交叉搭接形成早期骨架,提高混凝土自身密实性;另一方面,多胺化纤维素微球,能够激发水泥和矿物掺合料的活性,提高胶凝材料的水化程度,最终其对混凝土的早期强度和后期强度均有明显提高。

20.改性水性聚氨酯在混凝土中的作用,一方面水中醛基发生水解,释放出大量的醇类分子并生成硅醇,硅醇的化学性质十分活泼,它与天然存在于混凝土表面的游离羟基发生化学反应,两个分子间通过缩水作用而使化学键链接起来,使混凝土表面连接上一个具有拒水效能的羟基;另一方面,改性水性聚氨酯中的硅烷将分散到拌和水中,在水泥水化后的碱性环境下,硅烷中亲水的有机官能团水解形成高反应活性的硅烷酵基团,硅烷酵基团继续与水泥水化产物中的羟基基团进行不可逆反应形成化学结合,从而使通过交联作用连接在一起的硅烷牢固地固定在混凝土孔壁的表面,阻止外界水的渗入。

21.分散剂所选聚合不饱和醇类化合物,结构中大量的亲水性和疏水性官能团能使特细水泥颗粒进一步分散,水泥颗粒能够充分地与水接触,最大限度的促进水泥水化,醇类聚合物也可细化浆体中的微小气泡,这些气泡类似于滚珠轴承,能够填充集料于胶凝材料之间的空隙,从而改善混凝土的坍落度及和易性。

22.聚合硫酸铝铁在水中能形成氢氧化铝和氢氧化铁胶体,胶体能够阻塞和切断毛细管道,同时又与硅酸三钙水化生成的氢氧化钙作用,最终产生水化铝酸钙及水化铁酸钙,进一步阻塞和切断毛细管通道,具有防水的功能。另外,聚合硫酸铝铁与水泥熟料中的铝酸三钙形成硫铝酸钙结晶,增加混凝土的密实性,从而对混凝土的抗压强度有所提高。

23.缓凝剂中存在能够吸附在水泥颗粒表面的基团,形成同种电荷的亲水膜,使水泥颗粒相互排斥,在提高水泥分散性的同时也能阻碍水泥早期的过早水化,有一定的缓凝效果。

24.本方案的增效剂能使水泥在混凝土中分散程度更充分,从而提高混凝土早期强度和后期强度;另外其兼顾防水能力,防水能力的提高注定使得此减胶剂的实际工程应用范围扩大。与现有技术相比,本发明的有益效果为:(1)本发明中掺入多胺化纤维素微球,能与水泥浆体中的钙离子、铁离子螯合吸附,促进铝酸三钙、铁铝酸四钙与硫酸盐反应生成水化硫铝酸钙晶体,形成早期骨架,提高混凝土自身密实性,最终混凝土的早期强度和后期强度均达到明显提高;

(2)本发明中的改性水性聚氨酯在水中发生水解,释放出大量的硅醇和硅烷,它们的化学性质十分活泼,硅醇能与游离羟基发生化学反应,使混凝土表面连接上一个具有拒水效能的羟基。硅烷中亲水的有机官能团水解形成高反应活性的硅烷酵基团,硅烷酵基团与水泥水化产物中的羟基基团进行不可逆反应形成化学结合,牢固地固定在混凝土孔壁的表面,阻止外界水的渗入。

25.(3)本发明添加聚合不饱和醇类化合物作为分散剂,其结构中大量的亲水性和疏水性官能团能使特细水泥颗粒进一步分散,最大限度的促进水泥水化,醇类聚合物也可细化浆体中的微小气泡类似于滚珠轴承,能够填充集料于胶凝材料之间的空隙,从而改善混凝土的坍落度及和易性。

26.(4)本发明的增效剂制备工艺简单、易于操作,适合连续规模化生产,制备成本低廉、制备效率和成品率高,原料易得,原料成分对生态环境友好,无“三废”产出,符合绿色环保发展理念。

附图说明

27.图1是多胺化纤维素微球的外表面sem图;图2是空白组的水泥浆体水化3天后产物的sem图;图3是实施例1的水泥浆体水化3天后产物的sem图。

具体实施方式

28.下面以具体实施例对本发明进行详细说明,但是本发明不仅限于此。

29.实施例1。

30.一种防水型混凝土增效剂的制备方法,通过如下步骤实现:(1)按原料总重量的百分含量计,称取如下原料:多胺化纤维素微球13%、聚甲基三乙氧基硅烷11%、4

‑

甲基

‑

1,3

‑

亚苯基二异氰酸酯7%、三羟甲基丙烷10%、聚乙烯醇7%、焦磷酸钠5%、聚合硫酸铝铁3%,余量为水。

31.(2)制备改性水性聚氨酯:在装有搅拌器、温度计、恒压滴液漏斗的三口装置罐中,加入有机溶剂dmf和聚甲基三乙氧基硅烷,升温至78℃后加入4

‑

甲基

‑

1,3

‑

亚苯基二异氰酸酯和三羟甲基丙烷,再缓慢升温且逐滴加入一定量的18%naoh溶液,当温度上升至95℃时保温反应5小时,使得体系发生一系列水解、嵌段反应。待反应完成后真空减压蒸发有机溶剂dmf,得到淡黄色半透明黏合物状改性水性聚氨酯。其中聚甲基三乙氧基硅烷、4

‑

甲基

‑

1,3

‑

亚苯基二异氰酸酯、三羟甲基丙烷、dmf、naoh溶液的质量比为1.1:0.7:1.0:2.4:0.8;(3)将多胺化纤维素微球、聚乙烯醇、聚合硫酸铝铁投入到反应罐中,加入一定量的水,升温至83℃,于恒温条件下搅拌4小时;(4)随后降温至42℃,加入焦磷酸钠,高速分散17分钟后冷却至室温;(5)将步骤(4)所得的混合料倒入无重力搅拌机内,然后加入改性水性聚氨酯聚合物进行均匀搅拌,直至无团结,最终得到所述的混凝土防水增效剂。

32.实施例2。

33.一种防水型混凝土增效剂的制备方法,通过如下步骤实现:(1)按原料总重量的百分含量计,称取如下原料:多胺化纤维素微球16%、聚甲基三

乙氧基硅烷9%、2

‑

甲基

‑

1,3

‑

亚苯基二异氰酸酯4%、新戊基甘氨酸12%、聚丙烯醇8%、三聚磷酸钠6%、聚合硫酸铝铁4%,余量为水;(2)制备改性水性聚氨酯:在装有搅拌器、温度计、恒压滴液漏斗的三口装置罐中,加入有机溶剂dmf和聚甲基三乙氧基硅烷,升温至78℃后加入2

‑

甲基

‑

1,3

‑

亚苯基二异氰酸酯和新戊基甘氨酸,再缓慢升温且逐滴加入一定量的18%naoh溶液,当温度上升至95℃时保温反应5小时,使得体系发生一系列水解、嵌段反应。待反应完成后真空减压蒸发有机溶剂dmf,得到淡黄色半透明黏合物状改性水性聚氨酯。其中聚甲基三乙氧基硅烷、2

‑

甲基

‑

1,3

‑

亚苯基二异氰酸酯、新戊基甘氨酸、dmf、naoh溶液的质量比为0.9:0.4:1.2:2.6:0.8;(3)将多胺化纤维素微球、聚丙烯醇、聚合硫酸铝铁投入到反应罐中,加入一定量的水,升温至85℃,于恒温条件下搅拌5小时;(4)随后降温至45℃,加入三聚磷酸钠,高速分散20分钟后冷却至室温;(5)将步骤(4)所得的混合料倒入无重力搅拌机内,然后加入改性水性聚氨酯聚合物进行均匀搅拌,直至无团结,最终得到所述的混凝土防水增效剂。

34.实施例3。

35.一种防水型混凝土增效剂的制备方法,通过如下步骤实现:(1)按原料总重量的百分含量计,称取如下原料:多胺化纤维素微球12%、聚甲基三乙氧基硅烷6%、4,4

’‑

二苯基甲烷二异氰酸酯9%、环己烷三醇7%、聚乙二醇10%、麦芽糊精4%、聚合硫酸铝铁4%,余量为水;(2)制备改性水性聚氨酯:在装有搅拌器、温度计、恒压滴液漏斗的三口装置罐中,加入有机溶剂dmf和聚甲基三乙氧基硅烷,升温至78℃后加入4,4

’‑

二苯基甲烷二异氰酸酯和环己烷三醇,再缓慢升温且逐滴加入一定量的18%naoh溶液,当温度上升至95℃时保温反应5小时,使得体系发生一系列水解、嵌段反应。待反应完成后真空减压蒸发有机溶剂dmf,得到淡黄色半透明黏合物状改性水性聚氨酯。其中聚甲基三乙氧基硅烷、4,4

’‑

二苯基甲烷二异氰酸酯、环己烷三醇、dmf、naoh溶液的质量比为0.6:0.9:0.7:2.5:0.8;(3)将多胺化纤维素微球、聚乙二醇、聚合硫酸铝铁投入到反应罐中,加入一定量的水,升温至82℃,于恒温条件下搅拌4.5小时;(4)随后降温至44℃,加入麦芽糊精,高速分散18分钟后冷却至室温;(5)将步骤(4)所得的混合料倒入无重力搅拌机内,然后加入改性水性聚氨酯聚合物进行均匀搅拌,直至无团结,最终得到所述的混凝土防水增效剂。

36.实施例4。

37.一种防水型混凝土增效剂的制备方法,通过如下步骤实现:(1)按原料总重量的百分含量计,称取如下原料:多胺化纤维素微球15%、聚甲基三乙氧基硅烷10%、2,4

’‑

二苯基甲烷二异氰酸酯6%、新戊基甘氨酸7%、环己烷三醇2%、聚丙烯醇5%、聚乙二醇3%、糖钙7%、聚合硫酸铝铁5%,余量为水;(2)制备改性水性聚氨酯:在装有搅拌器、温度计、恒压滴液漏斗的三口装置罐中,加入有机溶剂dmf和聚甲基三乙氧基硅烷,升温至78℃后加入2,4

’‑

二苯基甲烷二异氰酸酯、新戊基甘氨酸和环己烷三醇,再缓慢升温且逐滴加入一定量的18%naoh溶液,当温度上升至95℃时保温反应5小时,使得体系发生一系列水解、嵌段反应。待反应完成后真空减压蒸发有机溶剂dmf,得到淡黄色半透明黏合物状改性水性聚氨酯。其中聚甲基三乙氧基硅

烷、2,4

’‑

二苯基甲烷二异氰酸酯、新戊基甘氨酸、环己烷三醇、dmf、naoh溶液的质量比为1.0:0.6:0.7:0.2:2.8:0.9;(3)将多胺化纤维素微球、聚丙烯醇、聚乙二醇、聚合硫酸铝铁投入到反应罐中,加入一定量的水,升温至85℃,于恒温条件下搅拌3小时;(4)随后降温至45℃,加入糖钙,高速分散15分钟后冷却至室温;(5)将步骤(4)所得的混合料倒入无重力搅拌机内,然后加入改性水性聚氨酯聚合物进行均匀搅拌,直至无团结,最终得到所述的混凝土防水增效剂。

38.实施例5。

39.一种防水型混凝土增效剂的制备方法,通过如下步骤实现:(1)按原料总重量的百分含量计,称取如下原料:多胺化纤维素微球15%、聚甲基三乙氧基硅烷11%、4

‑

甲基

‑

1,3

‑

亚苯基二异氰酸酯5%、2

‑

甲基

‑

1,3

‑

亚苯基二异氰酸酯2%、4,4

’‑

二苯基甲烷二异氰酸酯1%、三羟甲基丙烷10%、新戊基甘氨酸2%、聚乙二醇5%、聚丙烯醇3%、焦磷酸钠3%、三聚磷酸钠3%、聚合硫酸铝铁2%,余量为水;(2)制备改性水性聚氨酯:在装有搅拌器、温度计、恒压滴液漏斗的三口装置罐中,加入有机溶剂dmf和聚甲基三乙氧基硅烷,升温至78℃后加入4

‑

甲基

‑

1,3

‑

亚苯基二异氰酸酯、2

‑

甲基

‑

1,3

‑

亚苯基二异氰酸酯、4,4

’‑

二苯基甲烷二异氰酸酯、三羟甲基丙烷和新戊基甘氨酸,再缓慢升温且逐滴加入一定量的18%naoh溶液,当温度上升至95℃时保温反应5小时,使得体系发生一系列水解、嵌段反应。待反应完成后真空减压蒸发有机溶剂dmf,得到淡黄色半透明黏合物状改性水性聚氨酯。其中聚甲基三乙氧基硅烷、4

‑

甲基

‑

1,3

‑

亚苯基二异氰酸酯、2

‑

甲基

‑

1,3

‑

亚苯基二异氰酸酯、4,4

’‑

二苯基甲烷二异氰酸酯、三羟甲基丙烷、新戊基甘氨酸、dmf、naoh溶液的质量比为1.1:0.5:0.2:0.1:1.0:0.2:2.2:0.7;(3)将多胺化纤维素微球、聚乙烯醇、聚丙烯醇、聚合硫酸铝铁投入到反应罐中,加入一定量的水,升温至84℃,于恒温条件下搅拌4.5小时;(4)随后降温至45℃,加入焦磷酸钠、三聚磷酸钠,高速分散14分钟后冷却至室温;(5)将步骤(4)所得的混合料倒入无重力搅拌机内,然后加入改性水性聚氨酯聚合物进行均匀搅拌,直至无团结,最终得到所述的混凝土防水增效剂。

40.对比例1。

41.一种防水型混凝土增效剂的制备方法,通过如下步骤实现:(1)按原料总重量的百分含量计,称取如下原料:多胺化纤维素微球13%、聚乙烯醇7%、焦磷酸钠5%、聚合硫酸铝铁3%,余量为水。

42.(2)将多胺化纤维素微球、聚乙烯醇、聚合硫酸铝铁投入到反应罐中,加入一定量的水,升温至83℃,于恒温条件下搅拌4小时;(3)随后降温至42℃,加入焦磷酸钠,高速分散17分钟后冷却至室温,得到混凝土增效剂。

43.对比例2。

44.一种防水型混凝土增效剂的制备方法,通过如下步骤实现:(1)按原料总重量的百分含量计,称取如下原料:多胺化纤维素微球13%、聚甲基三乙氧基硅烷11%、4

‑

甲基

‑

1,3

‑

亚苯基二异氰酸酯7%、三羟甲基丙烷10%、聚乙烯醇7%、焦磷酸钠5%、聚合硫酸铝铁3%,余量为水。

45.(2)制备改性水性聚氨酯:在装有搅拌器、温度计、恒压滴液漏斗的三口装置罐中,加入有机溶剂dmf和聚甲基三乙氧基硅烷,升温至78℃后加入4

‑

甲基

‑

1,3

‑

亚苯基二异氰酸酯和三羟甲基丙烷,再缓慢升温且逐滴加入一定量的18%naoh溶液,当温度上升至95℃时保温反应5小时,使得体系发生一系列水解、嵌段反应。待反应完成后真空减压蒸发有机溶剂dmf,得到淡黄色半透明黏合物状改性水性聚氨酯。其中聚甲基三乙氧基硅烷、4

‑

甲基

‑

1,3

‑

亚苯基二异氰酸酯、三羟甲基丙烷、dmf、naoh溶液的质量比为1.1:0.7:1.0:2.4:0.8;(3)将多胺化纤维素微球、聚乙烯醇、聚合硫酸铝铁投入到反应罐中,加入一定量的水,升温至83℃,于恒温条件下搅拌4小时;(4)随后降温至42℃,加入焦磷酸钠和改性水性聚氨酯聚合物,均匀搅拌,直至无团结,最终得到所述的混凝土防水增效剂。

46.对比例3。

47.一种防水型混凝土增效剂的制备方法,通过如下步骤实现:(1)按原料总重量的百分含量计,称取如下原料:多胺化纤维素微球13%、聚甲基三乙氧基硅烷11%、4

‑

甲基

‑

1,3

‑

亚苯基二异氰酸酯7%、三羟甲基丙烷10%、分散剂mf7%、焦磷酸钠5%、聚合硫酸铝铁3%,余量为水。

48.分散剂mf,是甲基萘磺酸钠的甲醛缩合物。

49.(2)制备改性水性聚氨酯:在装有搅拌器、温度计、恒压滴液漏斗的三口装置罐中,加入有机溶剂dmf和聚甲基三乙氧基硅烷,升温至78℃后加入4

‑

甲基

‑

1,3

‑

亚苯基二异氰酸酯和三羟甲基丙烷,再缓慢升温且逐滴加入一定量的18%naoh溶液,当温度上升至95℃时保温反应5小时,使得体系发生一系列水解、嵌段反应。待反应完成后真空减压蒸发有机溶剂dmf,得到淡黄色半透明黏合物状改性水性聚氨酯。其中聚甲基三乙氧基硅烷、4

‑

甲基

‑

1,3

‑

亚苯基二异氰酸酯、三羟甲基丙烷、dmf、naoh溶液的质量比为1.1:0.7:1.0:2.4:0.8;(3)将多胺化纤维素微球、分散剂mf、聚合硫酸铝铁投入到反应罐中,加入一定量的水,升温至83℃,于恒温条件下搅拌4小时;(4)随后降温至42℃,加入焦磷酸钠,高速分散17分钟后冷却至室温;(5)将步骤(4)所得的混合料倒入无重力搅拌机内,然后加入改性水性聚氨酯聚合物进行均匀搅拌,直至无团结,最终得到所述的混凝土防水增效剂。

50.性能测试参照jc/t2469

‑

2018《混凝土增效剂》的规定对实施例1

‑

5及对比例1

‑

5进行性能测试,其抗压强度按照gb/t5008

‑

2016《普通混凝土力学性能试验方法标准》进行。原料中水泥符合gb175

‑

2017的p

•

o42.5级,拌合水符合jgj63的规定。砂符合gb/t17671规定的iso标准砂,其中细集料中砂细度模数为2.6,粗集料碎石为5~20mm的连续级配碎石,减水剂选用市场某聚羧酸系减水剂,减水剂掺量为胶凝材料总质量的1.8%,增效剂掺量为胶凝材料总质量的0.6%。空白对照组为不加本发明增效剂的混凝土,空白对照的其他掺量与实施例组同,最终测试结果如下表1。

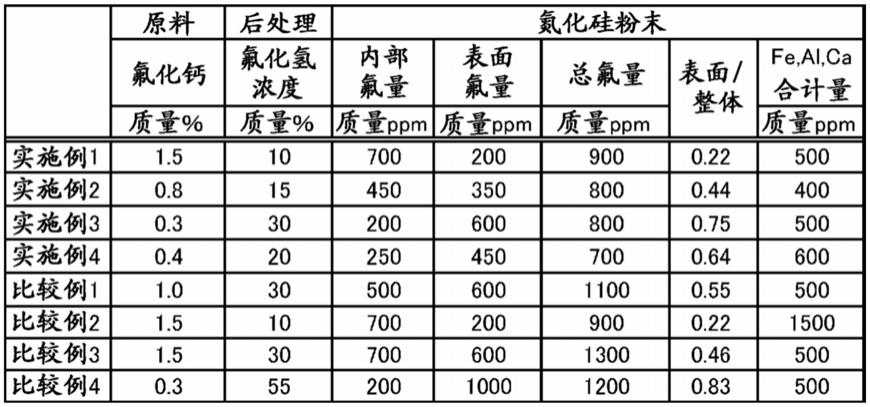

51.表1混凝土性能测试结果

从上述混凝土实施例和对比例的性能测试数据中可以得出,混凝土在掺入本发明的增效剂后,7d和28d强度相比空白组都有明显增加。

52.空白组与其对照说明本发明所述增效剂在体系中能更好的分散水泥颗粒,充分激发水泥颗粒进行水化作用,提高了水泥的利用率,从而提高了混凝土的整体抗压强度。另外,从28d抗渗压力测试以及48h吸水率测试来看,本产品对混凝土的抗渗性能以及抗吸水的能力亦有提高。

53.对比例1,相对于实施例1,缺少了改性水性聚氨酯,对比例1的48h吸水率比和28d抗渗压力比下降明显,因此,对比例1的混凝土增效剂防水性能下降明显。

54.对比例2,相对于实施例1,改性水性聚氨酯的加入时机不同。在对比例2中,缓凝剂和改性水性聚氨酯同时加入,对比例2的48h吸水率比和28d抗渗压力比下降明显,但是,仍比空白组要高。因此改性水性聚氨酯的加入时机非常重要,直接影响了增效剂的防水性能。由于改性水性聚氨酯中的硅烷酵基团与水泥水化产物中的羟基基团进行不可逆反应形成化学结合,牢固地固定在混凝土孔壁的表面,阻止外界水的渗入,因此,改性水性聚氨酯的加入时机较晚时,容易保持硅烷酵基团的稳定性,从而充分发挥其防水功效。

55.对比例3,相对于实施例1,分散剂的种类不同。对比例3的分散剂采用分散剂mf,具有分散力好、耐热稳定性高、钙镁离子含量低及生产过程中基本无三废等特点。实施例1的分散剂采用聚合不饱和醇类化合物(聚乙烯醇),在促进水泥水化的同时,还能够填充集料于胶凝材料之间的空隙,从而改善混凝土的坍落度及和易性。实施例1的分散剂,除了能提升坍落度,对产品的防水效果也有提升。从对比例3的48h吸水率比高于实施例1,可见,实施例1所采用的分散剂还具有防水的效果。

56.对比例1包含有分散剂,对比例3包含有改性水性聚氨酯,实施例1同时包含有分散剂和改性水性聚氨酯,且实施例1的48h吸水率比均比对比例1和对比例3低,可见,实施例1的防水性能优于对比例1和对比例3。因此,改性水性聚氨酯和分散剂(聚合不饱和醇类化合

物)共同起到的防水效果优于单个组分的防水效果,改性水性聚氨酯和分散剂(聚合不饱和醇类化合物)存在协同发挥效果的优势。

57.图2是空白组的水泥浆体水化3天后产物的sem图。从图2可以看出,空白组的水泥浆体水化3天后的产物,可以观察到许多形状不规则的钙矾石aft和交错成网状的水化硅酸钙(c

‑

s

‑

h)凝胶,水泥浆体孔隙较多,整体并不致密。

58.图3是实施例1的水泥浆体水化3天后产物的sem图。从图3可以看出,实施例1的水泥浆体水化3天后的产物,可以观察到短柱状的钙矾石aft,水化硅酸钙(c

‑

s

‑

h)凝胶相对紧密,水泥浆体整体结构较为致密。

59.从图2和图3的对比可以看出,本增效剂的加入,可以使得参与水化的物质充分分散,使得水化更完全。

60.最后要说明的是,以上所述仅为本发明的个别范例,并不能用以限制本发明,值得指出的是,凡是在本发明的思想内容和原则之内的任何改动和改进,均应包含在本发明的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。