1.本发明涉及涡旋压缩机技术领域,具体涉及一种分油管及具有其的涡旋压缩机。

背景技术:

2.涡旋压缩机广泛应用于电动汽车中,具有零部件少、重量轻、能效比高、振动噪音小的优点。

3.如图1所示,现有的铝涡旋压缩机200a一般在前盖240a位置增设分油管100a,排气压板230a的前端抵接于分油管100a的一侧上,排气压板230a通过螺钉231a连接于前盖上,静盘220a与前盖240a之间形成压缩腔270a,经过动盘210a、静盘220a的运动完成压缩,高温高压的油气经过前盖240a的油气输送通道271a,进入前盖240a的油气分离通道250a,再绕着分油管100a周向旋转,将油气进行分离,油通过滤网251a进入静盘的第二回油通道260a中,气通过分油管的内部,再通过排气压板230a排出。

4.为了将分油管放入前盖指定位置固定,一般采取过盈或焊接的方式,这种方式需要配备特定的工装设备,如果前盖形状复杂,工装设备也会同样复杂。另外,该分油管结构虽然具备油气分离效果,但油气分离效果也并不完全,仍会有部分润滑油被制冷剂气体夹带排出。

技术实现要素:

5.本发明旨在至少解决现有技术中的问题之一。

6.本发明的第一目的在于提出一种分油管。

7.根据本发明实施例的分油管,它包括:管体,所述管体的出气端为第一端体;薄片组件,所述薄片组件包括至少一个弹性薄片,所述弹性薄片沿管体的横向穿设于所述第一端体,所述薄片组件用于油气分离。由于设置有弹性薄片组件,有效地提升分油管分离效果。

8.根据本发明实施例的分油管,所述弹性薄片沿管体的横向穿设方向为管体的径向;所述第一端体设有与所述弹性薄片数量相对应的插槽对,每一所述插槽对包括径向相对设置的第一插槽和第二插槽,每一所述弹性薄片穿设在其对应的所述第一插槽和第二插槽中。

9.所述第一端体设有与所述弹性薄片数量相对应的插槽对,每一所述插槽对包括径向相对设置的第一插槽和第二插槽,每一所述弹性薄片穿设在其对应的所述第一插槽和第二插槽中。

10.根据本发明实施例的分油管,所述弹性薄片的一端为大头端,另一端为小头端;所述第一插槽与所述弹性薄片的大头端相适配的结构尺寸,所述第二插槽与所述弹性薄片的小头端相适配的结构尺寸。

11.根据本发明实施例的分油管,所述薄片组件设有至少三个弹性薄片,多个所述弹性薄片在所述第一端体上周向均匀排布。

12.根据本发明实施例的分油管,多个所述弹性薄片在所述第一端体上的轴向上阶梯排布。

13.根据本发明实施例的分油管,所述多个弹性薄片在所述第一端体上的轴向上阶梯排布且相邻接触。

14.根据本发明实施例的分油管,所述插槽对下方设置有回油小孔。

15.根据本发明实施例的分油管,多个所述插槽对沿所述管体的中心线同中心分布设置。

16.根据本发明实施例的分油管,所述薄片组件由铁材制成,所述薄片组件的外侧设置有磁铁块。

17.本发明的第二目的在于提出一种涡旋压缩机。

18.根据本发明实施例的涡旋压缩机,它包括:上述的分油管。

19.该涡旋压缩机由于设置有弹性薄片组件,有效地提升分油管的油气分离效果。

20.根据本发明实施例的涡旋压缩机,所述涡旋压缩机还包括前盖,所述管体的第一端体与所述前盖的内壁之间形成有回油槽;所述前盖靠近所述管体的第一端体的下侧内壁中设置有与所述回油槽连通且贯通所述内壁的第一回油通道。

21.根据本发明实施例的涡旋压缩机,所述前盖中设置有油气分离通道,所述油气分离通道的内壁上设置有第一凹槽和第二凹槽,所述管体的第一端体嵌设在所述第一凹槽中并与所述第一凹槽的底面抵接在一起;所述油气分离通道的排气端设有第二凹槽,所述油气分离通道的排气端设置有排气压板,所述排气压板设有排气孔,所述排气压板的前端插进所述第二凹槽中并抵接在所述前盖的前端面上,使所述排气压板的排气孔与所述管体的出气端相对并与所述油气分离通道相通。

22.根据本发明实施例的涡旋压缩机,所述涡旋压缩机还包括静盘,所述静盘中设置有第二回油通道,所述第一回油通道与所述第二回油通道连通。

23.进一步地,所述油气分离通道远离所述分油管的内壁的下侧处设置有贯通的过滤孔,所述过滤孔内安装有滤网。

附图说明

24.以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。其中:

25.图1为现有压缩机局部剖视图;

26.图2为本发明实施例局部剖视图;

27.图3为本发明实施例局部放大结构示意图;

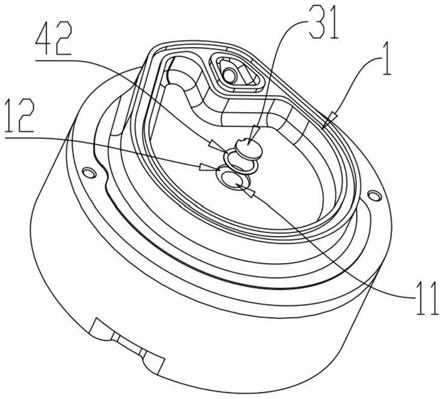

28.图4为本发明实施例中前盖结构示意图;

29.图5为本发明实施例中前盖的剖视图;

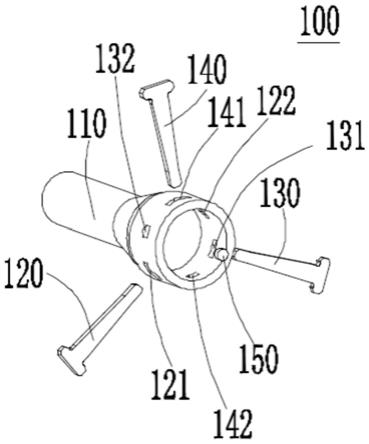

30.图6为本发明实施例中分油管的立体图;

31.图7为本发明实施例中分油管的另一立体图;

32.图8为本发明实施例中分油管的主视图;

33.图9为本发明实施例中管体的第一结构示意图;

34.图10为本发明实施例中管体的第二结构示意图;

35.图11为本发明实施例中第一薄片的结构示意图;

36.图12为本发明实施例中第一薄片的主视图。

37.图中:100、100a-分油管,110-管体,1101-第一端体,1102-第二端体,111-排气压板,112-压板面,120-第一薄片,1201-第一小头端,1202-第一大头端,121-第一大槽,1211-第一回油小孔,122-第一小槽,1221-第二回油小孔,130-第二薄片,131-第二大槽,132-第二小槽,140-第三薄片,141-第三大槽,142-第三小槽,150-磁铁块;

38.121314-薄片组件;

39.200、200a-涡旋压缩机,210、210a-动盘,220、220a-静盘,230、230a-排气压板,231、231a-螺钉,240、240a-前盖,241-第一回油通道,242-第一沉槽,243-第二沉槽,244-第一凹槽,245-第二凹槽,246-回油槽,250、250a-油气分离通道,251、251a-滤网,260、260a-第二回油通道,270、270a-压缩腔,271、271a-油气输送通道。

具体实施方式

40.下面结合附图和实施例,进一步阐述本发明。在下面的详细描述中,只通过说明的方式描述了本发明的某些示范性实施例。毋庸置疑,本领域的普通技术人员可以认识到,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,附图和描述在本质上是说明性的,而不是用于限制权利要求的保护范围。

41.如图6至12所示,根据本发明实施例的分油管100,该分油管100设置于涡旋压缩机200的前盖240内,它包括:管体110和薄片组件121314。该管体110的出气端为第一端体;该薄片组件包括至少一个弹性薄片,该弹性薄片沿管体的横向穿设于所述第一端体,该薄片组件用于油气分离。

42.需要说明的是,沿管体的横向方向并不是与管子的轴向是垂直关系,0-90度之间的方向穿设都视为是横向穿设。

43.在图2、图3中,实线箭头表征油\油气的流动路线,虚线箭头表征气的流动路线。

44.由于设置有弹性薄片组件,从前盖240的油气输送通道217进入油气分离通道250中的油气,经过绕着分油管的第二端体的周向进行第一次油气分离,还可以听过分油管中的薄片组件来实现第二次油气分离,进而有效地提升分油管的油气分离效果。

45.进一步地,优选的,沿管体的横向方向是管体的径向方向。对应的,该第一端体设有与该弹性薄片数量相对应的插槽对,每一该插槽对包括径向相对设置的第一插槽和第二插槽,每一该弹性薄片穿设在其对应的所述第一插槽和第二插槽中。

46.进一步地,该弹性薄片的一端为大头端,另一端为小头端;该第一插槽与所述弹性薄片的大头端相适配的结构尺寸,该第二插槽与所述弹性薄片的小头端相适配的结构尺寸。

47.进一步地,该薄片组件设有至少三个弹性薄片,多个所述弹性薄片在所述第一端体上周向均匀排布。

48.进一步地,多个所述弹性薄片在所述第一端体上的轴向上阶梯排布。

49.进一步地,所述多个弹性薄片在所述第一端体上的轴向上阶梯排布且相邻接触。

50.进一步地,所述插槽对下方设置有回油小孔。

51.进一步地,多个所述插槽对沿所述管体的中心线同中心分布设置。

52.具体地,三个弹性薄片依次为第一薄片120、第二薄片130和第四薄片140,同样地,

第一插槽依次为第一大槽121、第二大槽131和第三大槽141,第二插槽,第二插槽依次为第一小槽122、第二小槽132和第三小槽142,回油小孔依次为第一回油小孔1211、第二回油小孔1221、第三回油小孔、第四回油小孔、第五回油小孔、第六回油小孔。

53.进一步地,该薄片组121314包括第一薄片120;该第一端体上设置有第一插槽,该第一薄片120穿设于该第一插槽中。

54.进一步地,该第一薄片120的一端为第一大头端1202,该第一薄片的另一端为第一小头端1201;该第一插槽包括与该第一大头端相适配的第一大槽121,与该第一小头端相适配的第一小槽122。

55.优先地,第一大槽121的下侧的中心处设置有第一回油小孔1211,第一小槽122的下侧的中心处设置有第二回油小孔1221。

56.如上设置,经过分油管的油气,经过第一薄片的阻挡,分离出的油经过第一回油小孔、第二回油小孔流入相应的第一回油通道241中。

57.第一大槽的宽度a2,第二小槽的宽度a1,其中,a1≤a2;

58.第一薄片的第一小头端的宽度为t1,第一大头端的宽度为t3,中间位置的宽度为t2,其中,t1≤a1≤t2≤a2≤t3。

59.更进一步地,该薄片组件121314还包括第二薄片130;该第一端体上还设置有第二插槽,该第二插槽设置于该第一插槽的上方,该第二薄片130穿设于该第二插槽中,即第二薄片亦设置于该第一薄片的上方。

60.更进一步地,该第二薄片130的一端为第二大头端,该第二薄片130的另一端为第二小头端;该第二插槽包括与该第二大头端相适配的第二大槽131,与该第二小头端相适配的第二小槽132。

61.优先地,第二大槽131的下侧的中心处设置有第三回油小孔,第二小槽132的下侧的中心处设置有第四回油小孔。

62.由于第二薄片的设置,使得进入分油管的油气经过第一薄片、第二薄片的分离后,油气分离效果更好。

63.再更进一步地,该薄片组件121314还包括第三薄片140;该第一端体上还设置有第三插槽,该第三插槽设置于该第二插槽的上方,该第一插槽、该第二插槽和该第三插槽成阶梯状分布设置,该第三薄片穿设于该第三插槽中,即第一薄片130、第二薄片140和第三薄片150亦阶梯状分布设置。

64.再更进一步地,该第三薄片140的一端为第三大头端,该第三薄片的另一端为第三小头端;该第三插槽包括与该第三大头端相适配的第三大槽141,与该第三小头端相适配的第三小槽142。

65.优先地,第三大槽141的下侧的中心处设置有第五回油小孔,第三小槽142的下侧的中心处设置有第六回油小孔。

66.由于第三薄片的设置,使得进入分油管的油气经过第一薄片、第二薄片和第三薄片的分离后,油气分离效果更好。

67.当然,薄片组件可根据实际情况,还可以设置更多,进而提高油气分离效果。

68.再更进一步地,该管体110的第一端体上还设置有排气压板111,该排气压板11用于抵接于该前盖240上。

69.如上设置,使得分油管的安装固定更为方便,将分油管的排气压板抵接于前盖上,再通过排气压板抵接于分油管的压板面上,即可完成分油管的安装固定。

70.再更进一步地,该薄片组件121314由铁材制成,该薄片组件的外侧设置有磁铁块150。

71.如上设置,磁铁可使多个薄片紧密磁吸在一起,通过第一薄片、第二薄片、第三薄片的油气分离后,可通过磁铁块吸附分离出来的铁类杂质,取出铁磁块即可进行相应杂质的清除。

72.参见图3,图中虚线位置为薄片组件的弹性变形位置,薄片组件发生弯曲变形,第一薄片的第一小头端、第二薄片的第二小头端、第三薄片的第三小头端将沿着前盖240的第一沉槽242向靠近排气压板的一侧变形,第一沉槽的宽度为u1,前盖240靠近第三大头端的一侧处还设置有第二沉槽243,第二沉头槽的宽度为u2,其中,t1≤u1≤t3≤u2,t1、t3第三薄片参照第一薄片的相应位置的尺寸,从而产生弧形受力面,并且增大受力面积,可更好地引导分离的油滴沿着薄片组件中的第一回油小孔、第二回油小孔、第三回油小孔、第四回油小孔、第五回油小孔和第六回油小孔进入第一回油通道241中,有效地提高油气分离效果。

73.如图2至5所示,根据本发明实施例的涡旋压缩机200,它包括:上述的分油管100。

74.该涡旋压缩机200由于设置有弹性薄片组件,有效地提升分油管的油气分离效果。

75.进一步地,该管体110的第一端体与该前盖240的内壁之间形成有回油槽246;该前盖240靠近该管体的第一端体的下侧内壁中设置有与该回油槽连通且贯通所述内壁的第一回油通道241。

76.进一步地,该前盖中设置有油气分离通道250,该油气分离通道的内壁上设置有第一凹槽244和第二凹槽245,该管体的第一端体嵌设在该第一凹槽中并与该第一凹槽的底面抵接在一起;该油气分离通道的排气端设有第二凹槽,该油气分离通道的排气端设置有排气压板230,该排气压板设有排气孔,该排气压板的前端插进该第二凹槽中并抵接在该前盖的前端面上,使该排气压板的排气孔与该管体的出气端相对并与该油气分离通道相通。

77.进一步地,该涡旋压缩机还包括静盘220,该静盘中设置有第二回油通道260,该第一回油通道241与该第二回油通道连通。

78.进一步地,该油气分离通道远离该分油管的内壁的下侧处设置有贯通的过滤孔,该过滤孔内安装有滤网251。

79.如上设置,使得分油管的安装固定更为方便,将分油管的排气压板111抵接于该第一凹槽244上,再通过排气压板抵接于分油管的压板面上,即可完成分油管的安装固定。

80.涡旋压缩机在排气过程中,进入分油管内部的未完全分离油气将接触到薄片组件,起到一定的阻挡作用,油气产生分离,小油滴凝聚在薄片组件上,再以此有序地进入第一回油小孔至第六回油小孔中。

81.分油管的第一端体的直径b1与前盖的直径c2存在一定间隙,上述间隙形成回油槽246,分油管的中间位置的直径b2与前盖的直径c1间隙配合,分离后的油通过回油槽流入第一回油通道内实现回油。

82.进一步地,该排气压板230通过螺钉231连接于该前盖240上。

83.进一步地,该静盘220与动盘210之间形成压缩腔270,该压缩腔270延伸至静盘与前盖之间,在的转动下,在该压缩腔中形成高温高压的油气,该压缩腔的一侧设置有贯通的

油气输送通道271,该油气输送通道连通于该油气分离通道250。

84.以上所述仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作出的等同变化与修改,均应属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。