1.本发明涉及表面磨损技术领域,具体为高速锪窝钻定深限位套装置及其磨损量预测方法。

背景技术:

2.机械连接是飞机制造及装配过程中主要的连接方法,机械连接工艺在很大程度上对飞机的生产质量、生产成本、生产周期起着决定性的作用。飞机上的蒙皮、壁板、边梁等各个部位都是通过机械连接的方式连接在一起的。通常,一架大型飞机上大约有150万-200万个连接孔。据统计,飞机机体疲劳损坏75%来自于机械连接部位,其中80%疲劳破坏裂纹产生在连接孔的位置。而在飞机机械连接方法中,铆接被大量用于除油箱以外的飞机各结构部件之间。因此,在机械连接过程中存在大量铆接孔的制作工作,研究飞机铆接孔的制造工艺技术对提高飞机结构铆接质量及飞机寿命显得尤为重要。而锪窝作为铆接前的准备工作,锪窝铆接不需要改变原有铆接工艺,只需要控制铆钉与孔之间的空隙,就可提高铆接部位的密闭性减少应力集中。锪窝孔的锪窝深度、表面粗糙度、形位公差等对铆接质量有着极大的影响。其中锪窝深度可直接影响铆钉铆接的使用效果,同时锪窝深度也是强度评估的重要指标。尽管市场上已经有了成熟的锪窝深度测量装置,如origin公司的激光测量系统、trulok公司的sr9系列产品,但是这些测量装置多用于锪窝后的质量检测,且操作繁琐价格较贵。对于锪窝过程中锪窝深度的把控目前多数企业还依靠人工经验、锪窝限位装置等方法,而对不同锪窝深度的锪孔制作有时还需更换锪窝钻头或锪窝限位装置,导致零件返工率高、生产周期长、效率低、成本高。传统的锪窝装置不具备定深、限位功能,已无法满足高质量大规模生产。因此设计了一种全新的高速锪窝钻定深限位套装置,相对于传统锪窝装置,该装置将定深、限位功能集于一身,且结构简单、安全可靠,可实现锪窝孔的高质量大规模的生产。

3.表面磨损是导致机械零部件失效的主要因素之一,70%-80%的机械部件失效都是由各种各样的磨损引起的,磨损失效会导致大量的材料浪费,可能引发严重的事故,造成巨大的经济损失。配合间隙、加工误差、装配误差等因素会使运动副之间产生间隙,导致运动副各部件之间产生碰撞、冲击、摩擦,引起各部件之间速度波动,引发机械振动,从而加速运动副磨损进程。周仲荣等的研究表明,运动副之间的接触载荷、摩擦系数、相对滑动距离等因素都对运动副的磨损有着很大的影响。在高速锪窝钻定深限位套装置中,齿形限位螺母圈和端面套筒间接触表面是该装置的重要工作表面,两者表面间的磨损会引起该运动副间隙变大,影响锪窝孔的表面质量、加工精度、形位公差等,导致铆接质量下降,对飞机最终的生产质量有着巨大影响。因此,对齿形限位螺母圈和端面套筒接触表面间的磨损研究需更深一步,如果采用实验的方法来研究磨损及磨损量预测,需要耗费大量人力物力,时间周期长,不利于磨损的研究。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了高速锪窝钻定深限位套装置及其磨损量预测方法,解决了齿形限位螺母圈和端面套筒接触表面间的磨损预测困难的问题。

6.(二)技术方案

7.为实现以上目的,本发明通过以下技术方案予以实现:高速锪窝钻定深限位套装置的磨损量预测方法,包括以下内容:

8.步骤一、磨损模型建立:选用archard模型,且一般公式如下:

[0009][0010]

式(1)中,dv为指定时间内接触表面的磨损体积;f为接触表面间的法向载荷;k为材料磨损系数;dl为两接触表面之间的相对滑动距离;h为两接触表面中较软材料的材料硬度;

[0011]

dv和df可以用以下式表示:

[0012]

dv=dh

×

da df=dp

×

da

ꢀꢀꢀ

(2)

[0013]

式(2)中,dh为接触表面磨损深度;da为接触面积;dp为接触表面间法向压力;

[0014]

将式(2)代入式(1)得:

[0015][0016]

在运动副匀速运动的情况下,将式(3)对时间求导,则式(3)可写为:

[0017][0018]

式中,dw为磨损率,式(4)将作为仿真中的数学模型;

[0019]

步骤二、建立有限元模型:对磨损部件建模,并导入式(4);

[0020]

步骤三、正交实验:对磨损部件设置配合间隙(a)、相对滑动距离(b)、表面摩擦系数(c)、载荷(d)参数,进行有限元仿真实验,获得数据;

[0021]

步骤四、神经网络预测:

[0022]

①

建立svm网络模型:基于高维数特征空间知识构建变量x输入的映射函数f(x),将函数f(x)=wf(x) a用于数据样本的拟合,利用核函数式检测非线性回归拟合的效果,目标函数如下:

[0023][0024]

式(5)中,a为阈值,w为权重向量,指泛化能力,为惩罚项,c为惩罚参数,为损失函数,ε为给定精度,引入拉格朗日乘子将最优求解问题转化为对偶问题,经式(6)、式(7)求解后能得回归方程;

[0025][0026][0027]

式(6)、式(7)中,为拉格朗日乘子,对应点位即是支持向量,xi和xj是总的输入样本x中的随机样本,g为核函数参数;

[0028]

②

pso优化svm网络模型:

[0029]

使用步骤三中的仿真数据训练svm网络模型;

[0030]

调整pos速度、种群规模大小和粒子位置的参数;

[0031]

计算全部粒子的适应度值fit(xi),同个体的极端值p

best

(xi)做比较,fit(xi)>p

best

(xi)时,将个体的极端值替换为粒子的适应度值;

[0032]

分析比较粒子的适应度值fit(xi)与全局极值g

best

(xi),fit(xi)>g

best

(xi)时,则将全局极值g

best

(xi)替换为粒子的适应度值fit(xi);

[0033]

更新速度vi和粒子位置xi;

[0034]

达到终止条件时,则得到优化后的svm惩罚参数c和核函数参数g,若不满足则重复上述步骤;

[0035]

将预测结果同真值吻合度及相对误差做比较,并随时调整pos的主要参数,直到获得较优的svm预测模型;

[0036]

③

bp神经网络预测:基于svm网络模型进行预测;

[0037]

步骤五、分析:通过预测数据和实际数据进行分析。

[0038]

高速锪窝钻定深限位套装置的磨损量预测方法应用在一种高速锪窝钻定深限位套装置,该装置包括端面套筒,所述端面套筒的内侧套接有螺纹轴套,所述螺纹套的上部侧壁套接有齿形定深螺母和齿形限位螺母圈,所述齿形定深螺母和端面套筒螺纹配合,所述齿形限位螺母圈和端面套筒滑动配合,所述齿形定深螺母和齿形限位螺母圈的一端均设有凸齿,且齿形定深螺母和齿形限位螺母圈凸齿接触配合,所述齿形限位螺母圈的下端设置有弹簧,所述弹簧的下端抵住端面套筒。

[0039]

优选的,所述端面套筒的侧壁设置有第二螺钉,所述第二螺钉的一端延伸至螺纹轴套侧壁预设的滑槽中,所述齿形限位螺母圈的侧壁设置有弯杆,且弯杆的一端延伸至滑槽中。

[0040]

优选的,所述螺纹轴套的内部穿插设置有动力轴,所述动力轴上套接有两个轴承,所述轴承的外圈和螺纹轴套的内壁接触。

[0041]

优选的,所述动力轴上螺纹连接有螺母挡圈,所述螺母挡圈的下端抵住轴承的内圈,两个所述轴承之间设置有轴承套。

[0042]

优选的,所述螺纹轴套的下部侧壁设置有第一螺钉,所述第一螺钉的一端延伸至动力轴预设的侧壁开槽中。

[0043]

(三)有益效果

[0044]

本发明提供了高速锪窝钻定深限位套装置及其磨损量预测方法。具备以下有益效果:

[0045]

通过pso

–

svm、svm、bp神经网络预测模型对比分析,pso

–

svm神经网络预测值与真

实值曲线的吻合度最好,为高精度机械加工提供保障.

附图说明

[0046]

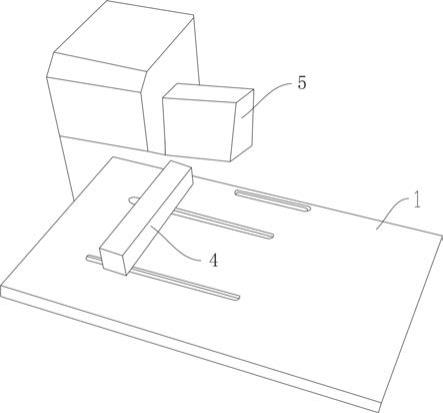

图1为本发明的定深限位套装置侧面示意图;

[0047]

图2为图1的剖视示意图;

[0048]

图3为本发明的齿形限位螺母圈和端面套筒磨损模型有限元模型;

[0049]

图4为本发明的磨损量极差分析图;

[0050]

图5为本发明的动距离和配合间隙对磨损量的响应图;

[0051]

图6为本发明的pso

–

svm流程图;

[0052]

图7为本发明的测试集真值与pso

–

svm、svm、bp神经网络预测值对比折线图;

[0053]

图8为本发明的pso

–

svm、svm、bp神经网络预测的相对误差折线图。

[0054]

图1-2中,1、动力轴;2、第一螺钉;3、第二螺钉;4、轴承;5、轴承套;6、螺母挡圈;7、螺纹轴套;8、齿形定深螺母;9、齿形限位螺母圈;10、弹簧;11、端面套筒。

具体实施方式

[0055]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0056]

实施例一:

[0057]

本发明实施例提供高速锪窝钻定深限位套装置的磨损量预测方法,包括以下内容:

[0058]

步骤一、磨损模型建立:选用archard模型,英国j.f.archard教授是国际著名的摩擦学学者,针对摩擦磨损的研究,他于1953年提出粘着磨损理论模型,即archard模型,根据齿形限位螺母圈和端面套筒之间的接触表面之间的摩擦特性,选用archard模型进行表面摩擦磨损的分析较为合理,且一般公式如下:

[0059][0060]

式(1)中,dv为指定时间内接触表面的磨损体积;f为接触表面间的法向载荷;k为材料磨损系数;dl为两接触表面之间的相对滑动距离;h为两接触表面中较软材料的材料硬度;

[0061]

dv和df可以用以下式表示:

[0062]

dv=dh

×

da df=dp

×

da

ꢀꢀꢀ

(2)

[0063]

式(2)中,dh为接触表面磨损深度;da为接触面积;dp为接触表面间法向压力;

[0064]

将式(2)代入式(1)得:

[0065][0066]

在运动副匀速运动的情况下,将式(3)对时间求导,则式(3)可写为:

[0067][0068]

式中,dw为磨损率,式(4)将作为仿真中的数学模型。

[0069]

步骤二、建立有限元模型:对磨损部件建模,该处的磨损部件可以是实施例二中端面套筒11和齿形限位螺母圈9,即对两者的接触面摩擦进行模拟,使用ug软件(unigraphics nx,ug是siemens plm software公司出品的一个产品工程解决方案)对齿形限位螺母圈和端面套筒磨损模型建模,并导入ansys workbench(ansys workbench是ansys公司开发的协同仿真环境)中。

[0070]

根据磨损模型的运行工况,将端面套筒的圆形端面进行固定约束,限制其径向转动和轴向移动;齿形限位螺母圈和端面套筒之间的接触表面设置为摩擦表面,并设置摩擦系数等相关参数;网格为四面体网格,设置合适单元尺寸,对有摩擦的齿形限位螺母圈和端面套筒之间的接触表面进行网格细化处理;在齿形限位螺母圈上施加载荷及位移,仿真时间为1s,并以时间时步为控制,最大时步为0.01s,最小时步为0.001s。同时插入adpl命令(ansys建模梁单元)并设置archard模型参数,即导入式(4)。材料属性通过ansys workbench材料库自定义添加,各部件材料属性如表1所示。

[0071]

表1磨损模型各部件材料属性

[0072][0073]

齿形限位螺母圈和端面套筒磨损模型有限元模型如图3所示。

[0074]

步骤三、正交实验:对磨损部件设置配合间隙(a)、相对滑动距离(b)、表面摩擦系数(c)、载荷(d)参数,磨损量为目标设计了四因素五水平正交实验因素水平表,见表2。

[0075]

表2正交实验因素水平表

[0076]

水平配合间隙(a)/mm滑动距离(b)/mm摩擦系数(c)载荷(d)/n10.015.00.0610020.025.50.0715030.036.00.0820040.046.50.0925050.057.00.1300

[0077]

对齿形限位螺母圈和端面套筒之间的接触表面摩擦磨损模型进行有限元仿真,得到表3正交实验结果。

[0078]

表3正交实验结果表

[0079][0080][0081]

为了得到实验因素变量对磨损量的综合影响,对正交实验结果进行极差分析,通过minitab软件绘图得到直观极差图,如图4所示。极差值跨度越大,对应因素水平对综合目的影响程度就越高,故可得到因素对综合目标影响程度由大到小排序a》b》d》c,即配合间隙》滑动距离》载荷》摩擦系数。图5是滑动距离和配合间隙对磨损量的响应曲面,可以看出随着滑动距离a的增大,配合间隙b的增大对磨损量e的影响增大;随着配合间隙b的增大,滑动距离a的增大也对磨损量e的影响增大;这同图4中极差分析所反映的规律相同。

[0082]

步骤四、神经网络预测:

[0083]

①

建立svm(支持向量机,support vector machine是一类按监督学习方式对数据进行二元分类的广义线性分类器)网络模型:基于高维数特征空间知识构建变量x输入的映射函数f(x),将函数f(x)=wf(x) a用于数据样本的拟合,利用核函数式检测非线性回归拟合的效果,目标函数如下:

[0084][0085]

式(5)中,a为阈值,w为权重向量,指泛化能力,为惩罚项,c为惩罚参数,为损失函数,ε为给定精度,引入拉格朗日乘子将最优求解问题转化为对偶问题,经式(6)、式(7)求解后能得回归方程;

[0086][0087]

k(xi,xj)=exp(-g||x

i-xj||2)

ꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0088]

式(6)、式(7)中,为拉格朗日乘子,对应点位即是支持向量,xi和xj是总的输入样本x中的随机样本,g为核函数参数;

[0089]

②

pso(粒子群优化算法,particle swarm optimization是一种基于种群的随机优化技术)优化svm网络模型:

[0090]

如图6所示,使用步骤三中的仿真数据训练svm网络模型;

[0091]

调整pos速度、种群规模大小和粒子位置的参数;

[0092]

计算全部粒子的适应度值fit(xi),同个体的极端值p

best

(xi)做比较,fit(xi)>p

best

(xi)时,将个体的极端值替换为粒子的适应度值;

[0093]

分析比较粒子的适应度值fit(xi)与全局极值g

best

(xi),fit(xi)>g

best

(xi)时,则将全局极值g

best

(xi)替换为粒子的适应度值fit(xi);

[0094]

更新速度vi和粒子位置xi;

[0095]

达到终止条件时,则得到优化后的svm惩罚参数c和核函数参数g,若不满足则重复上述步骤;

[0096]

将预测结果同真值吻合度及相对误差做比较,并随时调整pos的主要参数,直到获得较优的svm预测模型。

[0097]

③

bp神经网络(back propagation神经网络是1986年由rumelhart和mcclelland为首的科学家提出的概念,是一种按照误差逆向传播算法训练的多层前馈神经网络)预测:基于svm网络模型进行预测;

[0098]

步骤五、分析:为了突出pso

–

svm网络预测模型的优点,将bp神经网络预测模型和svm网络预测模型与之对比。把表3前20组数据作为训练集训练pso

–

svm、svm、bp神经网络预测模型,后5组数据作为测试样本以检验训练结果(编号1,2,3,4,5分别对应表2中最后5组样本21、22、23、24、25)。通过matlab得到图7所示的磨损量测试集真实值(表3中的值)与pso

–

svm、svm、bp神经网络预测值对比图;以及图8所示的pso

–

svm、svm、bp神经网络预测的相对误差。

[0099]

通过图7和图8能发现,pso

–

svm神经网络预测值与真实值曲线的吻合度最好,同真实值的相对误差比较稳定,基本维持在6%;svm和bp神经网络预测值与真实值曲线之间波

动较大,bp神经网络预测值的相对误差最大能达到16%,svm网络的相对误差最大为12%。可见,pso

–

svm神经网络的预测性能更优、精度更高,可以用于摩擦副磨损量的预测。该预测方案可为机械高精度加工提供保障。

[0100]

实施例二:

[0101]

如图1-2所示,高速锪窝钻定深限位套装置的磨损量预测方法应用在一种高速锪窝钻定深限位套装置,该装置包括端面套筒11,端面套筒11的内侧套接有螺纹轴套7,螺纹轴套7可在端面套筒11内部进行轴向滑动,螺纹套7的上部侧壁套接有齿形定深螺母8和齿形限位螺母圈9,齿形定深螺母8和端面套筒11螺纹配合,齿形限位螺母圈9和端面套筒11滑动配合,齿形定深螺母8和齿形限位螺母圈9的一端均设有凸齿,且齿形定深螺母8和齿形限位螺母圈9凸齿接触配合,即向下滑动齿形限位螺母圈9,齿形定深螺母8和齿形限位螺母圈9凸齿分离,便可以转动齿形定深螺母8,调节在螺纹轴套7位置,即设置定深限位套装置的定深距离,齿形限位螺母圈9的下端设置有弹簧10,弹簧10的下端抵住端面套筒11,弹簧10用于螺纹轴套7、齿形定深螺母8和齿形限位螺母圈9等部件的复位作用。

[0102]

端面套筒11的下部还设置有排屑口,同时刀具位于排屑口的一端,并固定在动力轴1上,动力轴1的另一端连接动力源,即启动动力轴1转动的装置。

[0103]

端面套筒11的侧壁设置有第二螺钉3,第二螺钉3的一端延伸至螺纹轴套7侧壁预设的滑槽中,第二螺钉3的设置防止螺纹轴套7从端面套筒11滑落,同时设置的滑槽保证螺纹轴套7均有轴向滑动的空间,以及确保螺纹轴套7和端面套筒11之间不发生转动,齿形限位螺母圈9的侧壁设置有弯杆,且弯杆的一端延伸至滑槽中,同时确保螺纹在轴套7和齿形限位螺母圈9之间不发生转动。

[0104]

螺纹轴套7的内部穿插设置有动力轴1,动力轴1上套接有两个轴承4,轴承4的外圈和螺纹轴套7的内壁接触,保证动力轴1的转动。

[0105]

动力轴1上螺纹连接有螺母挡圈6,螺母挡圈6的下端抵住轴承4的内圈,两个轴承4之间设置有轴承套5,轴承套5也是套接在动力轴1上,螺母挡圈6和轴承套5的作用是对轴承4的位置的限定。

[0106]

螺纹轴套7的下部侧壁设置有第一螺钉2,第一螺钉2的一端延伸至动力轴1预设的侧壁开槽中,第一螺钉2的作用限制动力轴1的轴向移动。

[0107]

工作原理:使用时,刀具固定在动力轴1上,动力轴1的另一端连接动力源,将端面轴套11压在工件表面,动力轴1旋转,并提供轴向力,螺纹轴套7、齿形定深螺母8、齿形限位螺母圈9、刀具等部件贴向工件,并钻孔,同时废屑从排屑口送出,钻孔结束,释放轴向力,在弹簧10的作用下,各部件复位;

[0108]

调节深度,向下滑动齿形限位螺母圈9,齿形定深螺母8和齿形限位螺母圈9凸齿分离,便可以转动齿形定深螺母8,调节在螺纹轴套7位置,与弹簧10共同作用下,同样限定齿形限位螺母圈9的位置,进一步的齿形限位螺母圈9和端面轴套11在轴向的滑动距离发生变化。

[0109]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。