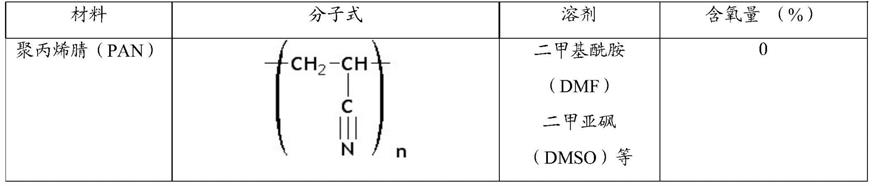

一种pp板材生产线

技术领域

1.本实用新型涉及pp板生产制造的技术领域,特别涉及一种pp板材生产线。

背景技术:

2.pp板,又称聚丙烯(pp)板(pp纯板,改性pp板,增强pp板,pp焊条),是一种半结晶性材料。它比pe要更坚硬并且有更高的熔点。在加工pp板的过程中,挤出机挤出成型的pp板具有较大的柔软性,现有的pp板材生产都是单一生产,其生产效率低,而且在pp板输送装置在生产过程中容易使得pp板弯曲、变形,由于pp板的复原性较差,所以使得pp板出现弯曲状态,影响了pp板的质量。

技术实现要素:

3.针对上述技术问题,本实用新型提供一种pp板材生产线,有效地防止pp板在生产过程中的弯曲变形,保证了pp板的质量,同时大大地提高了生产效率。

4.其技术方案是这样的:一种pp板材生产线,其特征在于,其包括pp颗粒搅拌装置,所述pp颗粒搅拌装置连接pp颗粒输送装置,所述pp颗粒输送装置连接挤出机,所述挤出机连接pp板成型装置,所述pp板成型装置连接pp板输送装置,所述pp板输送装置连接pp板切断加工装置。

5.其进一步特征在于,所述pp颗粒搅拌装置包括储料斗,所述储料斗连接搅拌桶,所述搅拌桶内设置有搅拌轴,所述搅拌轴上设置有多层搅拌叶片;所述pp颗粒输送装置包括料斗,所述料斗连接挤出机,所述料斗上设置吸风风机;所述pp板成型装置包括双旋转辊轮,所述旋转辊轮连接驱动装置,对应所述挤出机设置有支架,所述支架上设置有第一驱动辊,所述第一驱动辊连接第一驱动装置,所述支架连接活动可拆卸支架,所述可拆卸支架上设置有第二驱动辊,所述第二驱动辊连接第二驱动装置;所述支架上设置有多根第一驱动辊,所述第一驱动辊分别连接第一驱动链轮,所述第一驱动链轮通过第一链条连接第一驱动装置,所述可拆卸支架上设置有多根第二驱动辊,所述第二驱动辊分别连接第二驱动链轮,所述第二驱动链轮通过第二链条连接第二驱动装置;所述支架长度为6-8米,优选所述支架长度为7米,所述可拆卸支架长度为3-5米,优选所述可拆卸支架长度为4米;所述支架上设置有15-20根第一驱动辊,优选所述支架上设置有18根第一驱动辊,所述可拆卸支架上设置有6-10根第二驱动辊,优选所述可拆卸支架上设置有8根第二驱动辊;对应所述支架上设置有遮挡棚;所述pp板切断加工装置包括龙门架,所述切刀安装在切刀架上,所述切刀架通过导轨连接所述龙门架,所述切刀架连接切刀架驱动装置,驱动切刀架横向运动,所述切刀架上设置有切刀驱动装置,驱动切刀旋转;所述切刀架可调节安装,形成所述切刀倾斜设置。

6.本实用新型采用上述结构,由于pp颗粒搅拌装置,pp颗粒搅拌装置连接pp颗粒输送装置,pp颗粒输送装置连接挤出机,挤出机连接pp板成型装置,pp板成型装置连接pp板输送装置,pp板输送装置连接pp板切断加工装置,形成pp板加工的自动化,有效地防止pp板在

生产过程中的弯曲变形,保证了pp板的质量,同时大大地提高了生产效率。

附图说明

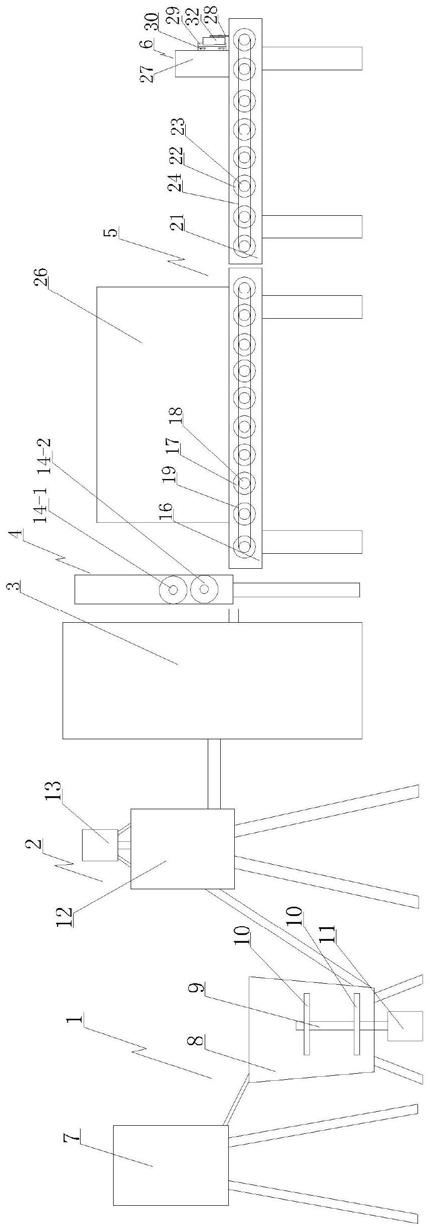

7.图1是本实用新型pp板材生产线主视示意图;

8.图2为图1的俯视图;

9.图3为pp板切断加工装置结构示意图。

具体实施方式

10.下面结合附图和实施例,对本实用新型做进一步说明。

11.见图1、图2,一种pp板材生产线,其包括pp颗粒搅拌装置1,pp颗粒搅拌装置1连接pp颗粒输送装置2,pp颗粒输送装置2连接挤出机3,挤出机3连接pp板成型装置4,pp板成型装置4连接pp板输送装置5,pp板输送装置5连接pp板切断加工装置6,在pp颗粒搅拌装置搅拌均匀的pp颗粒通过pp颗粒输送装置输送进入挤出机中,通过pp板成型装置将挤出的高温颗粒液成型,将成型的pp板通过pp板输送装置运输至p板切断加工装置进行切断加工,实现了加工过程的自动化,有效地防止pp板在生产过程中的弯曲变形,保证了pp板的质量,同时大大地提高了生产效率。

12.pp颗粒搅拌装置1包括储料斗7,储料斗7连接搅拌桶8,搅拌桶8内设置有搅拌轴9,搅拌轴9上设置有多层搅拌叶片10,搅拌轴9连接驱动装置11,采用多层搅拌叶片,pp板材的生产涉及到了聚丙烯原材料、色母、填充母料、改性材料,多种材料的比重都不一样,在拌料过程中很容易出现拌料不均匀,这样就会造成板材表面光洁度欠缺、板材颜色不均匀、板材性能不达标等一系列问题,改进的上料系统采用多双螺旋叶片式上料,保证了多种材料充分混合,保证了板材的成品率跟合格率。

13.pp颗粒输送装置2包括料斗12,料斗12连接挤出机3,料斗12上设置吸风风机13,吸风风机将搅拌桶内的pp颗粒吸出送入挤出机中,保证了颗粒的均匀性,减少pp颗粒内的杂质,从而提高了pp板材的成品合格率。

14.pp板成型装置4包括双旋转辊轮14-1、14-2,旋转辊轮14-1、14-2连接驱动装置15,驱动装置驱动旋转辊轮旋转,进入辊轮内融化后的颗粒通过旋转辊轮旋转,将融化后的颗粒挤压成型。

15.pp板输送装置5包括对应挤出机3设置的支架16,支架16上设置有15-20根第一驱动辊17,第一驱动辊17分别连接第一驱动链轮18,第一驱动链轮18通过第一链条19连接第一驱动装置20,支架16连接活动可拆卸支架21,可拆卸支架21上设置有6-10根第二驱动辊22,第二驱动辊22分别连接第二驱动链轮23,第二驱动链轮23通过第二链条24连接第二驱动装置25,由于增加可拆卸支架,可以根据pp板的固化时间调节可拆卸板的长度,从而控制pp板的冷却成型时间,有效地防止pp板在运输过程中的弯曲变形,从而保证了pp板的质量。

16.支架15长度为6-8米,优选支架2长度为7米,可拆卸支架7长度为3-5米,优选可拆卸支架7长度为4米,采用上述长度的支架和可拆卸支架,可以更进一步保证pp板的固化时间的精准,从而控制pp板的冷却成型时间,在保证了pp板的质量的同时提高了生产效率,降低生产成本。

17.对应支架16上设置有遮挡棚26,防止热量的快速流失,保证了温度的变化的平缓,

特别是冬天,避免了温度剧变而造成的高温pp板的急剧收缩,影响pp板的成型质量。

18.见图1、图2和图3,pp板切断加工装置6包括龙门架27,切刀28安装在切刀架29上,切刀架29通过导轨30连接龙门架27,切刀架28连接切刀架驱动装置31,驱动切刀架横向运动,切刀架29上设置有切刀驱动装置32,切刀连接切刀驱动装置32,驱动切刀旋转,实现运输过程中pp板的切断。

19.切刀架29可调节安装,形成切刀28倾斜设置,根据pp板材的厚度和pp板材的输送速度,调节切刀的倾斜角度,实现切刀切削运动中的pp板过程中产生的时间差,保证pp板的切削平整。

20.下面结合附图来说明本实用新型的工作原理:

21.pp颗粒在pp颗粒搅拌装置1中实现搅拌,搅拌完成的pp颗粒通过pp颗粒输送装置2送入挤出机3中,pp颗粒在挤出机3内融化后成凝固状,通过pp板成型装置4将挤出机3挤出的凝固状固体进行成型pp板,pp板再经过pp板输送装置5输送,在输送过程中pp板冷却固化,pp板32再经过输送pp板输送装置5端部的pp板切断加工装置6切断,分割成可以实现运输的pp板。

22.以上示意性地对本实用新型及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此,本领域的普通技术人员受其启示,在不脱离本创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。