1.本实用新型属于特种纸技术领域,尤其涉及一种高性能多用途炭纸。

背景技术:

2.特种纸是将将不同的纤维利用抄纸机制成具有特殊技能的纸张,例如单独使用合成纤维、合成纸浆或混合木浆等原料,配合不同材料进行修饰和加工,赋予纸张不同的机能及用途。

3.其中,炭纸是一种用在电池、燃料电池、水处理与复合材料等领域的特种纸。但不同的领域对炭纸的性能有不同的要求,如在燃料电池中,作为催化剂的支撑体和气体扩散的中间体,需要具有良好的导电性、高的机械强度和强的热导电导性能;作为催化剂的支撑体,炭纸表面需涂覆一层微孔碳粉材料,其需与催化剂颗粒具有相同的比例大小。并且,炭纸的性能也直接影响着燃料电池的水热管理和电池的性能。

4.再者,现有炭纸的生产制备过程比较复杂,其分为三个部分:(1)碳纤维的制备;(2)炭纸的形成;(3)mpl涂层(微孔层)形成。

5.因此如何简单的制备高性能多用途炭纸是市场所必需的。

技术实现要素:

6.有鉴于此,本实用新型要解决的技术问题在于提供一种高性能多用途炭纸。

7.本实用新型提供了一种高性能多用途炭纸,包括高分子交联剂炭化层;所述高分子交联剂炭化层内设置有碳纤维与碳粉;所述碳粉沿高分子交联剂炭化层的垂直方向呈不对称分布。

8.优选的,高分子交联剂炭化层碳粉分布较多一侧表面的粗糙度为1~30 μm;相对的另一表面的粗糙度为0.3~10μm。

9.优选的,高分子交联剂炭化层碳粉分布较多一侧的表面具有凸起的立体结构。

10.优选的,所述凸起的立体结构为弧形结构、流道型结构或四面体型结构;

11.所述立体结构的高度为10~250μm。

12.优选的,所述弧形结构中每个弧形的直径为10~30μm;相邻两个弧形之间的距离为0至一个弧形直径。

13.优选的,所述流道型结构中流道的深度为0.2~0.25mm;所述流道型结构的流道与炭纸的边缘平行呈直线。

14.优选的,所述正四面体结构的高度为10~30μm。

15.优选的,所述高分子交联剂炭化层的厚度为0.1~0.5mm。

16.优选的,所述碳纤维与碳粉的质量比为(25~28):(2~5)。

17.本实用新型提供了一种高性能多用途炭纸,包括高分子交联剂炭化层;所述高分子交联剂炭化层内设置有碳纤维与碳粉;所述碳粉沿高分子交联剂炭化层垂直方向呈不对称分布。与现有技术相比,本实用新型利用皮肤效应使小颗粒的碳粉在高温下迁移到表面

而形成本征的微孔层,制备方法简单且得到的炭纸孔隙率较高。

附图说明

18.图1为本实用新型提供的高性能多用途炭纸的横截面结构示意图;

19.图2为本实用新型提供的炭纸表面立体结构的截面示意图;

20.图3为所用滚筒表面结构的示意图,其中a为弧形结构,b为流道型,c 为四面体型;

21.图4为本实用新型提供的采用干法工艺制备高性能多用途炭纸的示意图;

22.图5为本实用新型提供的高性能多用途炭纸制备流程示意图;

23.图6为pva碳化过程中的反应过程图,其中e为分子内脱水,f为分子间脱水,g为c-c键断裂;

24.图7为pva的重量分析图;

25.图8为本实用新型提供的采用湿法工艺制备高性能多用途炭纸的示意图。

具体实施方式

26.下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.本实用新型提供了一种高性能多用途炭纸,包括高分子交联剂炭化层;所述高分子交联剂炭化层内设置有碳纤维与碳粉;所述碳粉沿高分子交联剂炭化层垂直方向呈不对称分布。

28.参见图1,图1为本实用新型提供的高性能多用途炭纸的横截面结构示意图,其中1为碳纤维,2为碳粉。

29.本实用新型提供的高性能多用途炭纸由高分子交联剂炭化层组成;所述高分子交联剂炭化层的厚度优选为0.1~0.5mm;在本实用新型提供的实施例中,所述高分子交联剂炭化层的厚度具体为0.2mm、0.4mm或0.45mm。

30.所述高分子交联剂炭化层中设置有碳纤维与碳粉;所述碳纤维与碳粉的质量比优选为(25~28):(2~5);在本实用新型提供的实施例中,所述碳纤维与碳粉的质量比具体为28:2、27:3或25:5。

31.所述碳纤维的最大长度小于等于10mm;所述碳纤维的平均长度优选为 2~4mm,更优选为3mm。

32.所述碳粉沿高分子交联剂炭化层的垂直方向呈不对称分布,一侧多,一侧少或者没有;利用碳粉在高分子交联剂炭化层的表面形成本征的微孔层。

33.由于碳粉的不对称分布,使高分子交联剂炭化层的两个表面具有不同的粗糙度;高分子交联剂炭化层碳粉分布较多一侧表面的粗糙度优选为1~30 μm;相对的另一表面的粗糙度优选为0.3~10μm。

34.进一步地,所述高分子交联剂炭化层碳粉分布较多一侧的表面具有凸起的立体结构;参见图2,图2为本实用新型提供的炭纸表面立体结构的截面示意图,其中a为弧形结构,b为流道型,c为四面体型;所述立体结构的高度优选为10~250μm。通过设置不同的立体结

构,从而使炭纸具有不同的特性,进而可应用在不同的领域。表面的立体结构缓解了炭纸作为质子交换膜的水膨胀/收缩的空间问题,减少了超薄膜的机械损伤。

35.在本实用新型中,所述立体结构优选为弧形结构;弧形结构可以提高炭纸的压缩机械强度;弧形结构中每个弧形的直径优选为10~30μm;相邻两个弧形之间的距离优选为0至一个弧形直径,在本实用新型提供的实施例中,所述相邻两个弧形之间的间隔可以为0、弧形直径的一半或弧形直径。

36.在本实用新型中,所述立体结构优选为流道型结构;流道型结构其流道的深度优选为0.2~0.25mm;所述流道型结构的流道优选与炭纸的边缘平行呈直线。具有流道型结构的炭纸可制备双极板炭纸流道一体化紧凑型燃料电池。

37.在本实用新型中,所述立体结构优选为正四面体型结构,参见图3,图3 为所用滚筒表面结构的示意图。正四面体结构可以增加炭纸表面的比表面积。所述正四面体结构的高度优选为10~30μm。

38.本实用新型利用皮肤效应使小颗粒的碳粉在高温下迁移到表面而形成本征的微孔层,制备方法简单且得到的炭纸孔隙率较高,减少了燃料电池运行过程中的应力。

39.进一步,通过炭纸表面立体结构的设置改变炭纸表面的形状,从而可根据不同要求设计和制造具有特殊应用的炭纸。

40.本实用新型还提供了一种上述高性能多用途炭纸的制备方法,可采用干法工艺,包括:将碳纤维、高分子交联剂与碳粉混合加热融化后,经热滚压成型,交联碳化,得到高性能多用途炭纸。

41.参见图4与图5,图4为采用干法工艺制备高性能多用途炭纸的示意图,其中1为加料,2为热滚筒,3为200~350度,a为搅拌分散:碳纤维、炭粉、交联剂,b为成纸,c为交联,d为质量监控;图5为本实用新型提供的高性能多用途炭纸制备流程示意图。

42.其中,本实用新型对所有原料的来源并没有特殊的限制,为市售即可。

43.所述碳纤维的长度对炭纸的形成和炭纸的性质有很大关系。为了使炭纸材料同时具有较好的导电性、机械性能与透气性能,在本实用新型中,所述碳纤维最大长度优选小于等于10mm;所述碳纤维的平均长度优选为2~4mm,更优选为3mm;所述碳纤维中长度小于1mm的比例优选为8%~12%,更优选为10%;长度在1~2mm的比例优选为15%~25%,更优选为18%~22%,再优选为20%;长度在2~3mm的比例优选为25%~35%,更优选为28%~32%,再优选为30%;长度在3~4mm的比例优选为15%~25%,更优选为18%~22%,再优选为20%;长度在4~5mm的比例优选为8%~12%,更优选为10%;长度在5~6mm的比例优选为2%~6%,更优选为4%;长度在6~7mm的比例优选为2%~5%,更优选为3%;长度在7~8mm的比例优选为1%~3%,更优选为2%;长度大于8mm的比例优选为1%。

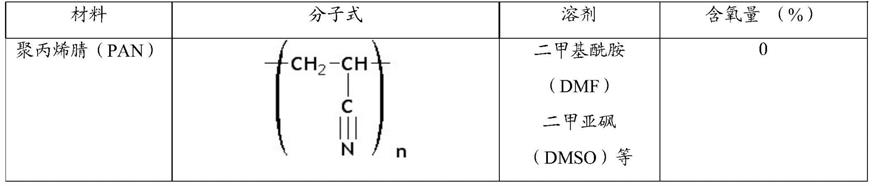

44.高分子交联剂的选择可基于炭纸成型后其氧元素成分含量、成本以及整个过程中溶剂的回收和环境的影响。在本实用新型中,所述高分子交联剂优选为聚丙烯腈、聚乙烯氧化物、聚乙烯醇与聚乙烯醇共乙烯中的一种或多种。各交联剂的具体结构及性能见表1。其中常用交联剂为聚丙烯腈 (polyacrylonitrile,即pan)。pan是制造碳纤维的原材料,因此做炭纸用pan是非常理想的交联剂。pan的溶剂有dmf(n,n-二甲基酰胺),二甲亚砜(dimethyl sulphoxide,dmso)等。dmf是一种有害溶剂,应仔细限制人体接触。它被国际癌症研究机构(iarc)列为可能的致癌物质,许多肝病报告都与dmf接触有关。dmf也被怀疑为

生殖毒素,可以损害发育中的胎儿。dmso具有类似于dmf的溶剂特性。两者都来自同一溶剂类(二极性丙烯酸溶剂),具有相似的物理特性。dmso和dmf都是高沸点溶剂,沸点为154℃和189℃,两者都是极性溶剂。dmso和dmf之间最大的区别是毒性,一般用dmso作为dmf的更安全替代品。pan的主要特点是无氧交联剂,对成纸过程中具有抗氧化作用。但由于其对溶剂的苛刻要求,可以用不同的交联剂来取代pan。聚乙烯氧化物(polyethylene oxide,peo或peg),有时也被称为聚乙二醇(peg),是高分子量水溶性聚合物。peo聚合物用作增稠剂、润滑助剂、薄膜前剂、絮凝剂和粘合剂,其可溶于水和一些常用的有机溶剂,如氯仿和氯甲烷。聚乙烯醇(polyvinyl alcohol,pvoh,pva (聚乙烯醇)的溶剂:水由温度70℃~80℃或水 丙酮。peo和pva特点是可以不用价格高的有毒溶剂,但是这两个溶剂都含有一定的氧,peo与pva 重量含氧量均为36%。聚乙烯醇共乙烯(pveoh)是一种从pva衍生过来的交联剂,它的机械强度由于聚乙烯的存在而得到提高,其含氧量也减少。 pveoh的溶剂是无毒或毒性小且价格可控的正丙醇。由于其强度好,其用量可以相对减少。根据不同炭纸要求,在湿法成纸时用量在7%~30%。

45.表1高分子交联剂的具体结构及性能

[0046][0047][0048]

所述碳粉可根据炭纸的导电性、抗腐蚀性及比表面积等特征而选择,在本实用新型中优选为xc-72r、石墨粉与玻碳粉中的一种或多种;碳粉的具体特性见表2。常用的xc-72r炭黑是催化剂的载体,其活性高但耐腐蚀性能差,一般表现在pt催化下的炭粉氧化,即催化剂载体量随着燃料电池的运行而减少,尤其在电池开路电压下,炭黑的氧化尤其严重。但炭纸表面的微孔层(microporous layer or mpl)并不需要催化剂载体一样的活性,由于其表面与催化剂接触,耐腐蚀性能必须很好。在本实用新型中,所述碳粉还可经疏水处理;所述疏水处理优选通过碳粉与疏水剂混合进行;所述疏水剂优选为 teflon悬浮液。在本实

用新型中,碳粉不仅可帮助纤维之间的磨合,形成表面微孔层,还可利于内部热和水的传输,表现出体表一致的水热管理特征。

[0049]

表2碳粉的种类及性能

[0050]

碳粉材料密度(g/ml)电导率(s/cm)比表面积(m2/g)耐腐蚀性xc-72r0.2642.77250差石墨粉2.26127620中玻碳粉1.5222900最好

[0051]

将碳纤维、高分子交联剂与碳粉混合加热融化;所述碳纤维与碳粉的质量比优选为(25~28):(2~5);在本实用新型提供的实施例中,所述碳纤维与碳粉的质量比具体为28:2、27:3或25:5;所述高分子交联剂的质量优选为碳纤维与碳粉总质量的25%~35%,更优选为30%~35%。采用干法工艺需要流动性较好的高分子交联剂。

[0052]

然后经热滚压成型,交联碳化后,得到高性能多用途炭纸;所述热滚压成型的温度优选为200℃~350℃;压力优选为415~555kpa;在本实用新型中,可通过热滚压成型所用的滚筒表面结构的变化炭纸表面的形状,以使炭纸表面具有立体结构;所述立体结构同上所述,在此不再赘述;所述交联碳化的温度优选为200℃~350℃;所述交联碳化的时间优选为0.5~2h,更优选为1~1.5 h,根据隧道炉的长度而优化不同时间。高分子交联剂的炭化关系到炭纸的强度和导电性。例如pva的炭化和脱水,包括分子内和分子间脱水和脱氧。如图6(图6中e为分子内脱水,f为分子间脱水,g为c-c键断裂)可以看出,分子内脱水脱氧,形成分子内双键,而这种双键在燃料电池环境下容易氧化形成不稳定的状态。分子间脱水和脱氧可能形成(a)和(b)的两种材料。这种碳氧和碳碳键的形成增强了与碳纤维以及炭粉的链接。需要指出的是碳纤维和炭粉表面也有氧化物的存在。因此有氧交联剂对炭纸的强度和韧性起到增强的作用,使各部分交联稳定。在交联碳化过程中高分子交联剂分子内分解造成碳的气化,如图7所示,图7为pva的重量分析图(横坐标为温度℃,纵坐标为重量%),其时在氮气保护下进行的,pva中碳含量为54.5%,由此可见,选择温度和时间对高分子交联剂的碳化是非常重要的。

[0053]

按照本实用新型,交联碳化后,还优选进行高温石墨晶体化工序,得到石墨化炭纸;所述高温石墨晶体化优选在保护气氛中进行;所述保护气氛优选为氮气;所述高温石墨晶体化的温度优选大于1300℃;所述高温石墨晶体化的时间优选为0.5~2小时;在本实用新型提供的实施例中具体为1小时 1300℃。

[0054]

本实用新型利用热传输将碳粉颗粒悬浮于纸的表面从而制备得到不对称的炭纸,实现了炭纸微孔层的本征成型,制备方法简单。

[0055]

本实用新型还提供了一种采用湿法工艺制备高性能多用途炭纸的方法,包括:将碳纤维、高分子交联剂、碳粉与溶剂混合,经流延成型,交联碳化,得到高性能多用途炭纸。

[0056]

参见图8,图8为采用湿法工艺制备高性能多用途炭纸的示意图,其中3 为200~350度,4为120度,a为搅拌分散:碳纤维、炭粉、交联剂,b为成纸,c为交联,d为质量监控。

[0057]

其中,所述碳纤维、高分子交联剂与碳粉的种类均同上所述,在此不再赘述。

[0058]

将碳纤维、高分子交联剂、碳粉与溶剂混合;所述碳纤维与碳粉的质量比优选为(25~28):(2~5);在本实用新型提供的实施例中,所述碳纤维与碳粉的质量比具体为28:2、27:3或25:5;所述高分子交联剂优选以其溶液的形式添加;高分子交联剂溶液中高分子

交联剂的浓度优选为5~20wt%,更优选为10wt%;所述高分子交联剂的质量优选为碳纤维与碳粉总质量的 10%~25%,更优选为10%~20%;在本实用新型提供的实施例中,所述高分子交联剂的质量具体为碳纤维与碳粉总质量的10%、15%或20%;所述溶剂优选为水;所述水的质量优选为碳粉与碳纤维总质量的1/3;为降低高分子交联剂的交联温度,优选还加入烷二醛和盐酸;所述烷二醛优选为戊二醛;所述烷二醛的质量优选为水质量的5%~20%,更优选为8%~15%,再优选为10%;所述盐酸的体积优选为水体积的5%;所述盐酸的浓度优选为30~35wt%。

[0059]

混合后,流延成型,优选进行热处理;所述热处理的温度优选为100℃~120℃;所述热处理的时间优选为0.5~10min,快速温度提高有利于炭纸本体多空的形成;经过热处理溶剂从流延成型后的板中沸腾产生起泡,从而使板多孔;所述热处理时优选采用滚筒进行滚压;滚筒表面结构的变化炭纸表面的形状,以使炭纸表面具有立体结构;所述立体结构同上所述,在此不再赘述。

[0060]

然后经交联碳化,得到高性能多用途炭纸。所述交联碳化的温度优选为 200℃~350℃;所述交联碳化的时间优选为0.5~2h,更优选为1~1.5h,根据隧道炉的长度而优化不同时间。

[0061]

按照本实用新型,交联碳化后,还优选进行高温石墨晶体化工序,得到石墨化炭纸;所述高温石墨晶体化优选在保护气氛中进行;所述保护气氛优选为氮气;所述高温石墨晶体化的温度优选大于1300℃;所述高温石墨晶体化的时间优选为1小时1300℃,不包括其它温度时间。

[0062]

本实用新型利用热传输将碳粉颗粒悬浮于纸的表面从而制备得到不对称的炭纸,实现了炭纸微孔层的本征成型,制备方法简单。

[0063]

为了进一步说明本实用新型,以下结合实施例对本实用新型提供的一种高性能多用途炭纸进行详细描述。

[0064]

以下实施例中所用的试剂均为市售。

[0065]

实施例1

[0066]

2克xc-72r炭粉和28克panex 30碳纤维与33毫升10wt%聚乙烯醇共乙烯混合,形成第一混合物。10克水与2克50wt%二甲醛和0.5毫升hcl(35 wt%)混合,形成第二种混合物。两种混合物被彻底混合,结果混合物被流延产生0.5毫米厚的薄板,然后在100℃下进行热处理。水从板中沸腾产生气泡,使板多孔。炭粉/碳纤维与聚乙烯醇共乙烯产生的交联聚合物结合,形成不容于水的炭纸,即使在热水中也不分解。如果不加二甲醛和盐酸,聚乙烯醇共乙烯可在200℃以上交联。

[0067]

最后在220℃交联碳化1h,得到炭纸。

[0068]

实施例2与实施例3制备过程同实施例1,只是原料配体不同,具体见表 3。

[0069]

表3实施例1~3各原料配比

[0070][0071]

pveoh 10%溶解在体积比为1:1水与正丙醇中。

[0072]

对实施例1~3中得到的交联碳化前的炭纸的性能进行测试,得到测试结果见表4。

[0073]

对实施例3中得到的炭纸的性能进行测试,得到测试结果见表5与表6。

[0074]

表4孔隙度分析

[0075][0076][0077]

表5实施例3碳化前后性能测试结果

[0078] 碳化前实施例3汞浸总容量(ml/g)1.07151.1715总孔径面积(m2/g)23.71425.714中值孔径(体积)(μm)0.54880.5988中值孔径(面积(μm)0.05550.0605(4v/a)平均孔径(μm)0.18070.1987本体密度在25psia(g/ml)0.43280.3928孔隙度(%)77.777984.7779

[0079]

注:一般商用炭纸孔隙率≥75%。

[0080]

表6实施例3得到的炭纸性能测试结果

[0081]

项目结果标准本体电阻(mω.cm)55四探针法粉碎强度》3000psi(》20.68mpa)instron蠕变(100psi,100℃)弹性形变12%astm a2714

抗拉强度3500psi(24.13mpa)instron

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。