1.本技术涉及工业辊的领域,尤其是涉及一种镜面辊的生产工艺。

背景技术:

2.辊是机器上能转动的圆柱形机件,工业上的辊通常由滚筒和内杆组成,内杆插入到滚筒上组合成辊。辊一般用来输送物料和碾压成型,比如用于带动传送带转动,用于将某些材料碾压成片材。辊根据使用类型不同分为轧辊、海绵辊、毛刷辊、印刷辊等。

3.镜面辊是轧辊的一种,镜面辊的周面较为光滑,常起到在产品上进行压光、压延、流延定型等作用。镜面辊要求镜面辊具有较小的表面粗糙度,因此需要对镜面辊的周面进行多次打磨。相关技术中,一般通过让辊转动实现打磨的效果,虽然能够得到较小的表面粗糙度,但是打磨器具的不同位置的打磨效果存在差异,因此镜面辊沿辊的轴向存在不平整的情况,需要进一步改进。

技术实现要素:

4.为了镜面辊的表面光滑程度,本技术提供一种镜面辊的生产工艺。

5.本技术提供的一种镜面辊的生产工艺,采用如下的技术方案:一种镜面辊的生产工艺,包括以下步骤:选材:选取不锈钢材进行车削,并进行打孔,对表面进行粗磨,得到滚筒;打磨:电解侵蚀滚筒的表面,并让滚筒转动对滚筒的周面进行打磨,打磨的过程中让滚筒沿滚筒的轴向反复移动;电镀:在滚筒的周面上镀上铬涂层;精磨:对铬涂层进行打磨;抛光:对铬涂层进行多次抛光。

6.通过采用上述技术方案,选材选出符合制备镜面辊材质的不锈钢,对不锈钢进行车削制备出滚筒的圆柱形外形,同时沿滚筒的轴向钻出用于容纳内杆的内孔。打磨过程中用电解腐蚀滚筒的表面,使得滚筒的表面形成疏松的氧化膜,因此在打磨时更易打磨,打磨的过程中让滚筒转动且沿轴向反复移动,能够使得滚筒的周面上各处距离滚筒轴线的距离相同,提高了镜面辊的表面光滑度。电镀能够在滚筒的表面上镀上更加致密的铬层,铬是自然界最硬的金属,且铬的化学性质较为稳定,因此铬作为涂层能够满足镜面辊使用需求。涂上铬涂层后,对铬涂层进行精磨降低铬涂层的表面粗糙度,并使得铬涂层拥有更好地表面光泽度。

7.在一个具体的可实施方式中,所述选材步骤后对滚筒进行淬火处理,淬火后进行震动处理,震动后进行自然冷却。

8.通过采用上述技术方案,淬火使得滚筒内部的原子变得活跃,此时对滚筒进行震动处理,从而能够消除滚筒上的应力,使得滚筒在使用过程中不易发生形变,金属由高温快速将至低温时金属会变脆,因此自然冷却能够使得滚筒保持较好地机械性能。

9.在一个具体的可实施方式中,冷却后对滚筒进行水洗,水洗后磨去滚筒表面的氧化层,并再次进行水洗。

10.通过采用上述技术方案,冷却后水洗能够洗去金属表面疏松的氧化物,打磨时能够磨掉滚筒表面与滚筒连接强度较强的氧化物,打磨后再次水洗洗掉滚筒表面粘附的氧化物,从而方便滚筒的电解。

11.在一个具体的可实施方式中,所述打磨步骤中,以氯化铁作为电解液,以滚筒作为阳极进行电解。

12.通过采用上述技术方案,氯化铁作为电解液,滚筒的不锈钢材质主要成为是铁,滚筒作为阳极,氯化铁溶液作为阴极,滚筒表面产生电化学腐蚀,生成疏松的氧化膜,从而便于进行打磨。

13.在一个具体的可实施方式中,所述选材步骤中选取不锈钢材料车削出内杆,并对内杆进行打磨。

14.通过采用上述技术方案,车削并打磨出内杆,内杆与与滚筒配合使用组装成镜面辊。

15.在一个具体的可实施方式中,所述打磨步骤中,电解侵蚀滚筒的表面后,对滚筒的内壁进行打磨,所述打磨步骤结束后,将内杆插入到滚筒内,并将内杆和滚筒焊接到一起。

16.通过采用上述技术方案,对滚筒的内壁进行打磨,从而使得内杆和滚筒的内壁贴合更加紧密,提高内杆和滚筒的连接强度,内杆和滚筒焊接到一起,从而内杆和滚筒不会发生相对转动。

17.在一个具体的可实施方式中,所述精磨步骤中,让滚筒转动对滚筒的周面进行精磨,精磨的过程中让滚筒谈滚筒的轴向反复移动。

18.通过采用上述技术方案,精磨的过程中让滚筒转动且沿轴向反复移动,能够使得滚筒周面上铬涂层各处距离滚筒轴线的距离相同,从而提升镜面辊表面的光滑度。

19.在一个具体的可实施方式中,所述抛光步骤中,对铬涂层进行多次抛光的打磨材料不同,后使用的打磨材料粗糙程度比先使用的打磨材料粗糙程度更低。

20.通过采用上述技术方案,随着抛光次数的增加,打磨材料的粗糙度逐渐减小,从而使得铬涂层的表面粗糙度变小,铬涂层表面会变得更加光滑光亮。

21.综上所述,本技术包括以下至少一种有益技术效果:1.本技术通过电解使得滚筒的表面变得疏松,从而便于滚筒的打磨。降低了打磨时间并提高了打磨效果,让滚筒转动打磨,且转动的过程中让滚筒沿滚筒的轴向反复移动,从而提高了打磨材料对镜面辊周面各部分的打磨均匀度,进而提高了滚筒表面的光滑程度;2.本技术对滚筒进行淬火和震动处理,有效减少了滚筒内部的应力,从而使得滚筒在使用过程中不易发生形变。

具体实施方式

22.本技术实施例公开一种镜面辊的生产工艺。一种镜面辊的生产工艺包括以下步骤:选材:选取不锈钢材进行车削,车削成圆柱状,并沿圆柱状的轴线进行打孔形成内

孔,内孔的形状为圆柱状,对表面进行粗磨,得到滚筒;选取不锈钢材料车削出内杆,内杆用于插入到滚筒上开设的内孔中,并对内杆进行打磨。

23.应力消除:对滚筒和内杆进行淬火处理,淬火温度为300-400℃,淬火后进行震动处理,震动频率为80hz,震动后进行自然冷却,冷却至室温。

24.清洗:冷却后对滚筒和内杆进行水洗,洗去滚筒上与滚筒连接强度不高的氧化物,并洗去内杆上与内杆连接强度不高的氧化物,水洗后对内杆和滚筒的表面进行打磨,打磨掉与内杆和滚筒连接强度较高的氧化层,并再次进行水洗,使得滚筒和内杆的表面清洁,并进行烘干,烘干温度为50℃。

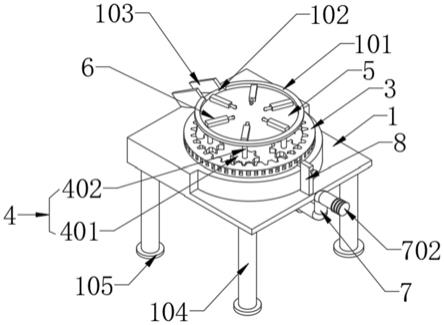

25.打磨:以氯化铁作为电解液,以滚筒作为阳极,以氯化铁作为阴极进行电解,电压为220v,电解侵蚀滚筒的表面,滚筒的表面产生疏松的氧化膜,对滚筒的内壁进行打磨,然后驱动滚筒绕滚筒的轴线转动,滚筒的表面与磨料接触,磨料对滚筒的周面进行打磨,打磨的过程中让滚筒沿滚筒的轴向反复移动,从而磨料能够与滚筒的表面均与接触;固定滚筒不动,将磨料伸入到滚筒的内孔内,驱动磨料转动,对滚筒上的内孔内壁进行打磨;焊接:将内杆和滚筒表面粘附的碎屑清洗,并晾干,晾干后将内杆插入到滚筒上开设的内孔内,内杆的长度大于滚筒的长度,内杆的两端分别位于滚筒轴向的两端,将内杆和滚筒进行无缝焊接,连接成镜面辊。

26.电镀:将镜面辊放置到铬酸钠溶液中进行电镀,电镀电压为24v,在滚筒的周面和内杆的两端上镀上铬涂层,电镀时间为30分钟,电镀结束后镜面辊的表面上生成致密的铬涂层,电镀结束后进行水洗,水洗洗掉镜面辊表面的铬酸钠溶液,并进行烘干,烘干温度为50℃。

27.精磨:固定镜面辊不动,对镜面辊内杆的两端进行打磨,打磨时磨料绕内杆转动;内杆打磨完毕后,对滚筒的周面进行打磨,磨料固定,驱动镜面辊绕内杆的轴线进行转动,同时驱动镜面辊沿内杆的轴向反复移动进行打磨;抛光:对滚筒表面的铬涂层进行多次抛光,每次抛光均更换不同的磨料,随着抛光次数的增多,采用的磨料的表面粗糙度降低,直到滚筒周面铬涂层的表面粗糙度降到4um以下。

28.组装:在内杆的两端焊接上轴承。

29.本技术实施例一种镜面辊的生产工艺的实施原理为:对内杆和滚筒分开处理,通过应力消除,消除掉了滚筒和内杆内部的应力,通过打磨和电解后打磨使得滚筒的表面粗糙度降低,便于电镀,电镀后对滚筒进行打磨和多次抛光,制备出表面光滑的镜面辊。

30.与相关技术相比,本技术实施例通过电解使得滚筒的表面变得疏松,从而便于滚筒的打磨。降低了打磨时间并提高了打磨效果,让滚筒转动打磨,且转动的过程中让滚筒沿滚筒的轴向反复移动,从而提高了打磨材料对镜面辊周面各部分的打磨均匀度,进而提高了滚筒表面的光滑程度。

31.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。