1.本发明涉及谐振器的技术领域,具体涉及一种石英音叉谐振器及其制备方法。

背景技术:

2.石英谐振器因石英晶体优异的压电特性,可以提供稳定的时钟信号和基本频率,广泛应用在各类电子器件中,具有巨大的需求量。近年来,随着手机、智能穿戴产品等的小型化和轻薄化,需要石英晶振片和半导体工艺相结合,方可将石英谐振器的尺寸做的越来越薄和越来越小;其中石英音叉谐振器是石英谐振器在各领域中应用最为广泛的一种,如何将石英谐振器做到更小,性能稳定性更高,仍然是业内一直研发的方向。

3.为提高石英谐振器的品质因子,现有的石英谐振器的振动臂上的上表面和下表面均设置有凹槽,且普遍采用横截面呈“h”型的凹槽结构,如说明书附图1所示,但该结构受限于光刻机的精度和独立的曝光操作,传统“h”型结构的振动臂的上下表面的凹槽不易对准,蚀刻深度不同,导致音叉振动臂频率差异大,频率调整量较大,因振动臂振动频率不同导致的振荡失衡会将振动泄漏到基座,使得晶体阻抗变大,音叉工作不稳定。

4.同时,现有石英音叉谐振器的加工,均采用耐腐蚀膜铬的湿法刻蚀工艺,通过光刻机先刻蚀出音叉的形状,再蚀刻出凹槽的形状。受限于光刻机的精度和独立的曝光操作,耐腐蚀膜铬的湿法刻蚀速度快,刻蚀量难以控制,会出现刻蚀不均匀的情况,凹槽的刻蚀精度差,蚀刻深度不同,导致音叉振动臂的频率差异大,频率调整量较大,因振动臂振动频率不同导致的振荡失衡会将振动泄漏到基座,导致晶体阻抗变大,音叉工作不稳定。此外,湿法刻蚀,需要经过三次黄光过程,操作工序多,制备所需时间长,物料损耗多,加工成本高。

5.再者,传统的音叉振动片需要先蚀刻出音叉形状,再蚀刻出凹槽的形状。后面制备电极的过程,需要在具有凹槽和部分贯通的石英晶体片上面涂胶或喷胶,由于蚀刻后的石英片的表面不均匀和镂空,因此,很难做到均匀涂胶或喷胶,从而影响电极的制备,可能因为电极制备出错而产生废品。综上所述,现有的湿法刻蚀工艺很难保证加工的精度,产品合格率低,因此亟需对现有的石英音叉谐振器的结构及制备方法进行必要的改进和创新。

技术实现要素:

6.本发明要解决的技术问题是提供一种石英音叉谐振器及其制备方法,解决现有石英音叉谐振器晶体阻抗ci值高,工作稳定性差的问题,同时,本发明的制备方法能够提高加工的精度和效率,从而保证石英音叉谐振器性能的稳定性。

7.为了解决上述技术问题,本发明提供了一种石英音叉谐振器,包括:

8.基部和设置在基部上的振动臂;

9.所述振动臂上设有一组上凹槽和一组下凹槽,所述上凹槽和下凹槽分别设置在振动臂上相对的两个侧面上,所述上凹槽和下凹槽在振动臂的长度方向上和宽度方向上均交替设置。

10.作为本发明的进一步改进,所述基部上设有对称的隔振切口,且该基部上连接有

两根平行设置的振动臂。

11.作为本发明的进一步改进,所述振动臂包括与所述基部连接的振动电气部和设置在振动电气部自由端上的调频部,所述上凹槽和下凹槽均设置在所述振动电气部上。

12.作为本发明的进一步改进,所述上凹槽包括平行设置的两列,每列上凹槽的数量为沿所述振动电气部长度方向等间距设置的多个,所述下凹槽包括平行设置的两列,每列下凹槽的数量为沿所述振动电气部长度方向等间距设置的多个。

13.作为本发明的进一步改进,所述上凹槽的横截面形状和下凹槽的横截面形状均为正方形。

14.作为本发明的进一步改进,所述上凹槽的深度和下凹槽的深度均为振动臂厚度的0.6~0.9倍。

15.一种如上述的石英音叉谐振器的制备方法,包括如下步骤:

16.①

准备一块外表面平整的石英晶片,并清洗去除石英晶片外表面上的杂质;

17.②

在石英晶片的上、下表面均通过蒸镀覆设第一耐刻蚀膜;

18.③

在第一耐刻蚀膜的表面涂覆一层第一正性光刻胶,并通过曝光和显影在第一耐刻蚀膜的中间位置形成一条分隔凹槽、在分隔凹槽两侧均形成一组图形凹槽及石英音叉谐振器的外部轮廓形状;

19.④

通过刻蚀去除分隔凹槽内、图形凹槽内及石英音叉谐振器轮廓之外的第一耐刻蚀膜;

20.⑤

清洗去除第一耐刻蚀膜表面上的第一正性光刻胶;

21.⑥

在石英晶片的上、下表面分别涂覆一层完全覆盖对应第一耐刻蚀膜的第二正性光刻胶,并通过曝光、显影在第二正性光刻胶上形成连通至第一耐刻蚀膜上面的电极隔离槽;

22.⑦

通过蒸镀在第二正性光刻胶的表面和电极隔离槽的底部均涂覆一层相同厚度的第二耐刻蚀膜;

23.⑧

清洗去除第二正性光刻胶同时将其上方的第二耐刻蚀膜去除;

24.⑨

利用干法刻蚀工艺对石英晶片的上表面进行刻蚀,使石英晶片上表面的分隔凹槽的底部、图形凹槽的底部及石英音叉谐振器轮廓之外所在的石英晶片被刻蚀,形成上分隔凹槽和上凹槽;

25.⑩

利用干法刻蚀工艺对石英晶片的下表面进行刻蚀,使石英晶片下表面的分隔凹槽的底部、图形凹槽的底部及石英音叉谐振器轮廓之外所在的石英晶片被刻蚀,从而使石英晶片在上分隔凹槽处断开形成两个振动臂,并在振动臂上形成一组下凹槽,同时在石英晶片上形成石英音叉谐振器的轮廓形状;

26.去除裸露在石英晶片表面上的第一耐刻蚀膜,保留第二耐刻蚀膜及其下方的第一耐刻蚀膜;

27.通过蒸镀或溅射方法在振动臂中振动电气部的外表面形成一层金属电极;

28.通过蚀刻去除石英晶片表面上的第一耐刻蚀膜和第二耐刻蚀膜,从而使石英晶片上、下表面的金属电极相互隔离。

29.作为本发明的进一步改进,所述第一耐刻蚀膜的材料为金属cr,所述第二耐刻蚀

膜的材料为ni-p。

30.作为本发明的进一步改进,所述步骤

④

、步骤和步骤中均采用硝酸铈铵溶液和高氯酸的混合液去除第一耐刻蚀膜;所述步骤中采用盐酸溶液刻蚀掉第二耐刻蚀膜。

31.作为本发明的进一步改进,所述步骤

⑤

中采用高纯度丙酮清洗去除第一正性光刻胶,所述步骤

⑧

中采用丙酮清洗去除第二正性光刻胶。

32.本发明的有益效果:

33.本发明通过在振动臂的上、下表面设置交替排列的上凹槽和下凹槽,区别与传统的凹槽结构,本发明的结构克服了传统振动臂的上表面和下表面的凹槽不易对准,蚀刻深度不同,导致音叉振动臂频率差异大,频率调整量较大的问题。振动臂上下表面的上凹槽和下凹槽采用交替排列的方式,避免了加工中需要对准的问题。本发明结构振动臂的重量分布更均匀,刚性更好,因此,能够克服现有结构因振动臂刻蚀不均匀,重量分布不均匀造成振动臂各部位的振动频率差异,振动频率不同会导致振动臂振荡失衡,振荡失衡会将振动泄漏到基座,从而使石英音叉谐振器晶体阻抗变大,导致音叉工作不稳定的问题。本发明的结构阻抗ci值低,工作稳定性好;且该结构具有更大的激励面积,电场效率更大。本发明采用干法刻蚀工艺,大大提高了刻蚀的均匀性,刻蚀精度更高。且本方法只需采用两次曝光显影,而现有技术中的湿法刻蚀需要采用三次曝光显影,因此,干法刻蚀简化了工艺流程,相对成本更低,时间更短,加工效率高。同时,本方法调整了振动臂的制作顺序,传统湿法刻蚀需要先蚀刻出音叉形状,再蚀刻出凹槽的形状,后面制备电极的过程,需要在具有凹槽和部分贯通的石英晶片上面涂胶或喷胶,由于蚀刻后的石英晶片表面不均匀和镂空,会导致涂胶不均匀,影响曝光和显影的精度,可能导致电极短路,使得器件失效。

附图说明

34.图1为现有技术中石英音叉谐振器的振动臂横截面形状;

35.图2为本发明一种石英音叉谐振器(上凹槽和下凹槽均为多列设置)的俯视图;

36.图3为图2中a-a处的截面示意图;

37.图4为本发明一种石英音叉谐振器(上凹槽和下凹槽均为单列设置)的俯视图;

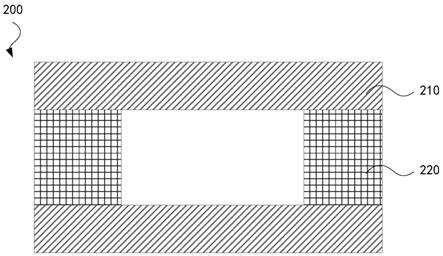

38.图5为在石英晶片的上下表面均铺设第一耐刻蚀膜后的立体结构示意图;

39.图6为在图5中的第一耐刻蚀膜表面铺设第一正性光刻胶后的立体结构示意图;

40.图7为在图6中的第一正性光刻胶上形成分隔凹槽、图形凹槽及本发明音叉谐振器的外部轮廓后的立体结构示意图;

41.图8为图7中b-b处的截面示意图;

42.图9为去除图7中分隔凹槽内、图形凹槽内及石英音叉谐振器轮廓之外的第一耐刻蚀膜后的立体结构示意图;

43.图10为图9中c-c处的截面示意图;

44.图11为去除图9中第一耐刻蚀膜表面上的第一正性光刻胶后的立体结构示意图;

45.图12为图11中d-d处的截面示意图;

46.图13为在图11中石英晶片的上、下表面分别涂覆一层第二正性光刻胶后的立体结

构示意图;

47.图14为图13中p-p处的截面示意图;

48.图15为在图13中的第二正性光刻胶上形成电极隔离槽的立体结构示意图;

49.图16为图15中e-e处的截面示意图;

50.图17为在图15中的第二正性光刻胶的表面和电极隔离槽的底部均涂覆一层第二耐刻蚀膜后的立体结构示意图;

51.图18为图17中f-f处的截面示意图;

52.图19为去除图17中第二正性光刻胶及其上方的第二耐刻蚀膜后的立体结构示意图;

53.图20为图19中g-g处的截面示意图;

54.图21为对图19中石英晶片的上表面进行刻蚀后的立体结构示意图;

55.图22为图21中j-j处的截面示意图;

56.图23为对图21中石英晶片的下表面进行刻蚀后的立体结构示意图;

57.图24为图23中k-k处的截面示意图;

58.图25为去除图23中裸露在石英晶片表面上的第一耐刻蚀膜且保留第二耐刻蚀膜及其下方的第一耐刻蚀膜后的立体结构示意图;

59.图26为图25中l-l处的截面示意图;

60.图27为图25中的振动电气部的外表面形成一层金属电极后的立体结构示意图;

61.图28为图27中m-m处的截面示意图;

62.图29为去除图27中的第一耐刻蚀膜和第二耐刻蚀膜后的立体结构示意图;

63.图30为图29中n-n处的截面示意图;

64.图中标号说明:

65.11、基部;12、振动臂;13、振动电气部;14、调频部;15、上凹槽;16、下凹槽;17、隔振切口;21、石英晶片;22、第一耐刻蚀膜;23、第一正性光刻胶;24、分隔凹槽;25、图形凹槽;26、第二正性光刻胶;27、电极隔离槽;28、第二耐刻蚀膜;29、上分隔凹槽;30、金属电极。

具体实施方式

66.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

67.参照图2-图4所示,本发明一种石英音叉谐振器的一实施例;

68.一种石英音叉谐振器,包括:基部11和设置在基部11上的振动臂12;所述振动臂12上设有一组上凹槽15和一组下凹槽16,通常每个上凹槽15和下凹槽16均包括平行设置的多列,如图4所示也可以是单列,所述上凹槽15和下凹槽16分别设置在振动臂12上相对的两个侧面上,所述上凹槽15和下凹槽16在振动臂12的长度方向上和宽度方向上均交替设置。所述基部11上设有对称的隔振切口17,通过隔振切口17防止振动臂12上端振动泄露至基部11上,且该基部11上连接有两根平行设置的振动臂12。所述振动臂12包括与所述基部11连接的振动电气部13和设置在振动电气部13自由端上的调频部14,通过调频部14调节音叉的频率使得音叉的频率精确至设计值,所述上凹槽15和下凹槽16均设置在所述振动电气部13上。本发明的石英音叉谐振器结构,上凹槽15和下凹槽16交替排列,使振动臂12的重量分布

更加的均匀,刚性更好,因此石英音叉谐振器的阻抗ci值低,工作稳定性好。

69.在本发明的一具体实施例中,如图2所示,所述上凹槽15包括平行设置的两列,其中不包括金属电极部分,每列上凹槽15的数量为沿所述振动电气部13长度方向等间距设置的多个,所述下凹槽16包括平行设置的两列,每列下凹槽16的数量为沿所述振动电气部13长度方向等间距设置的多个,其中实线轮廓表示上凹槽15,虚线轮廓表示下凹槽16。

70.在本发明的一具体实施例中,所述上凹槽15的横截面形状和下凹槽16的横截面形状均为正方形,所述上凹槽15的深度和下凹槽16的深度均为振动臂12厚度的0.6~0.9倍。

71.实施例二,参照图1-图30所示,一种如实施例一所述的石英音叉谐振器的制备方法,目的在于提高加工的效率和精度,降低生产的成本,包括如下步骤:

72.①

准备一块外表面平整的石英晶片21,厚度通常不大于40μm,并清洗去除石英晶片21外表面上的杂质,如何清洗石英晶片21为现有技术,再此不在详细赘述;

73.②

在石英晶片21的上、下表面均通过蒸镀覆设第一耐刻蚀膜22,如图5所示,所述第一耐刻蚀膜22的材料为金属cr,利用cr作为干法蚀刻的掩膜可以得到高精度的垂直石英蚀刻面,有利于石英音叉谐振器工作时频率的稳定且cr价格低,具有成本优势;

74.③

在第一耐刻蚀膜22的表面涂覆一层第一正性光刻胶23,如图6所示,并通过曝光和显影在第一耐刻蚀膜22的中间位置形成一条分隔凹槽24、在分隔凹槽24两侧均形成一组图形凹槽25及石英音叉谐振器的外部轮廓形状,如图7和图8所示,所述曝光所用的正向刻蚀掩膜板上对应开设有与分隔凹槽24、图形凹槽25及石英音叉谐振器轮廓形状相对应的孔;

75.④

通过硝酸铈铵溶液和高氯酸的混合液刻蚀去除分隔凹槽24内、图形凹槽25内及石英音叉谐振器轮廓之外的第一耐刻蚀膜22,如图9和图10所示;

76.⑤

利用高纯度丙酮清洗去除第一耐刻蚀膜22表面上的第一正性光刻胶23,如图11和图12所示;

77.⑥

在石英晶片21的上、下表面分别涂覆一层完全覆盖对应第一耐刻蚀膜22的第二正性光刻胶26,如图13和14所示,并通过曝光、显影在第二正性光刻胶26上形成连通至第一耐刻蚀膜22上面的电极隔离槽27,如图15和图16所示;

78.⑦

通过蒸镀在第二正性光刻胶26的表面和电极隔离槽27的底部均涂覆一层相同厚度的第二耐刻蚀膜28;如图17和图18所示,第二耐刻蚀膜28的涂覆可以采用电镀成膜的方式,所述第二耐刻蚀膜28的材料为化学镀ni-p。

79.⑧

利用高纯度丙酮清洗去除第二正性光刻胶26同时将其上方的第二耐刻蚀膜28去除,由于第二正性光刻胶26去除后,第二正性光刻胶26上覆盖的第二耐刻蚀膜28会自然脱落,如图19和图20所示;

80.⑨

利用干法刻蚀工艺,如感应耦合等离子体(icp,inductively coupled plasma)蚀刻或反应离子刻蚀(rie,reactive ion etching),对石英晶片21的上表面进行刻蚀,使石英晶片21上表面的分隔凹槽24的底部、图形凹槽25的底部及石英音叉谐振器轮廓之外所在的石英晶片21被刻蚀,形成上分隔凹槽29和上凹槽15,如图21和图22所示;

81.⑩

利用与步骤

⑨

中同样的干法刻蚀工艺对石英晶片21的下表面进行刻蚀,使石英晶片21下表面的分隔凹槽24的底部、图形凹槽25的底部及石英音叉谐振器轮廓之外所在的石英晶片21被刻蚀,从而使石英晶片21在上分隔凹槽29处断开形成两个振动臂12,并在振

动臂12上形成一组下凹槽16,同时在石英晶片21上形成石英音叉谐振器的轮廓形状,如图23和图24所示;

82.利用硝酸铈铵溶液和高氯酸的混合液去除裸露在石英晶片21表面上的第一耐刻蚀膜22,保留第二耐刻蚀膜28及其下方的第一耐刻蚀膜22,如图25和图26所示;

83.通过蒸镀或溅射方法在振动臂12中振动电气部13的外表面形成一层金属电极30,如图27和图28所示,所述金属电极30的材料为ni/au、ni/pd、ti/au和ti/pd中的一种;

84.通过蚀刻去除石英晶片21表面上的第一耐刻蚀膜22和第二耐刻蚀膜28,即先利用盐酸溶液蚀刻掉第二耐蚀刻膜;再利用硝酸铈铵溶液和高氯酸的混合液去除剩下的第一耐蚀刻膜,耐蚀刻膜的去除起到了隔离电极的作用,从而使石英晶片21上、下表面的金属电极30相互隔离,最终形成实施例一中的石英音叉谐振器结构,如图29和图30所示,需要注意的是,图2中的调平部通过后续工序加工形成的,属于现有技术,在本实施例中不在赘述。

85.上述步骤中所用的硝酸铈铵溶液和高氯酸的混合液为业内常用去除金属cr的溶液,其浓度配比参照半导体工艺行业标准,为现有技术,在此不再详细叙述,所述盐酸溶液也为业内常用用于清洗ni-p薄膜的溶液,为现有技术。

86.以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。