1.本发明涉及线路板加工领域,特别涉及一种线路板高精度成型程式设计方法。

背景技术:

2.随着人们生活水平的不断提高和消费观念的改变,对于日常生活中使用的电子产品及设备在满足使用功能的同时也对外观有较高的要求!于是导致对电子产品制造环节的装配精密度有了更高的要求,而作为电子产品主要载体的pcb板,其外形必须提升尺寸精度到

±

0.05mm以满足产品的装配需求。在现有线路板外形加工方法中,按常规加工方法设计的加工程式,pcb外形尺寸精度常规能力做到

±

0.13mm,极限能力做到

±

0.1mm。传统的加工程式设计,pcb外形尺寸精度只能达到

±

0.1mm,无法满足电子产品高精度装配需求

±

0.05mm的要求。

技术实现要素:

3.为了解决上述问题,本发明公开了一种线路板高精度成型程式设计方法,其特征在于:设计cnc加工程式包括粗锣加精修和/或预补偿刀具偏移量加工程式。

4.进一步,所述粗锣加精修包括粗锣加工和精修加工,所述粗锣加工为第一把加工刀具,cnc加工程式设计成比pcb外形形状小3mil(0.076mm),即加工出的pcb外形尺寸比需求尺寸整体大6mil,同时加工所产生的粉尘已排走,所述精修加工为第二把加工刀具,cnc加工程式按pcb实际需求外形设计,继续加工完成粗加工后的外形,此次加工因已清除掉刀具的大部分阻力,使刀具行刀过程稳定。

5.进一步,所述预补偿刀具偏移量加工程式为将刀具所受阻力不均导致的偏移量预先设计进加工程式中,即采用预补偿的加工方法:当刀具向余料区域偏移0.025mm时,加工程式设计将刀具加工路径向pcb有效区域移动0.025mm,以抵消刀具的偏移量。

6.进一步,所述粗锣加精修和预补偿刀具偏移量加工程式可同时使用也可单独使用。

7.进一步,使用所述加工程式加工pcb线路板包括以下步骤:

8.开机,动cnc锣机,机器参数归零位;

9.设置,读取加工程式,按加工程式设定刀具参数;

10.制作加工模板,设定加工零点位置,依加工程序在加工台面种植定位pin钉;

11.上料,将需加工的pcb板按防呆方向套入pin钉,固定在锣机加工台面上;

12.加工,执行加工指令,确认首件,批量生产;

13.下料,加工完成取下pcb板。

14.本发明解决了pcb外形尺寸加工精度问题,达到电子产品精密度装配

±

0.05mm的尺寸要求,满足电子产品高精度装配的尺寸要求,提升电子产品的品质和用户使用感受。

附图说明

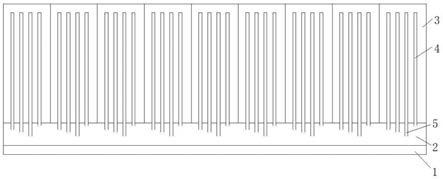

15.图1是本发pcb外形加工刀具的行进路径模拟图。

具体实施方式

16.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

17.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

18.下面结合附图对本发明的具体实施例做详细说明。

19.实施例

20.如图1所示,一种线路板高精度成型程式设计方法,设计cnc加工程式包括粗锣加精修和/或预补偿刀具偏移量加工程式,粗锣加精修包括粗锣加工和精修加工,粗锣加工为第一把加工刀具,cnc加工程式设计成比pcb外形形状小3mil(0.076mm),即加工出的pcb外形尺寸比需求尺寸整体大6mil,同时加工所产生的粉尘已排走,精修加工为第二把加工刀具,cnc加工程式按pcb实际需求外形设计,继续加工完成粗加工后的外形,此次加工因已清除掉刀具的大部分阻力,使刀具行刀过程稳定,预补偿刀具偏移量加工程式为将刀具所受阻力不均导致的偏移量预先设计进加工程式中,即采用预补偿的加工方法:当刀具向余料区域偏移0.025mm时,加工程式设计将刀具加工路径向pcb有效区域移动0.025mm,以抵消刀具的偏移量,其粗锣加精修和预补偿刀具偏移量加工程式可同时使用也可单独使用。

21.使用加工程式加工pcb线路板包括以下步骤:

22.开机,动cnc锣机,机器参数归零位;

23.设置,读取加工程式,按加工程式设定刀具参数;

24.制作加工模板,设定加工零点位置,依加工程序在加工台面种植定位pin钉;

25.上料,将需加工的pcb板按防呆方向套入pin钉,固定在锣机加工台面上;

26.加工,执行加工指令,确认首件,批量生产;

27.下料,加工完成取下pcb板。

28.本发明技术为满足此需求趋势,改善pcb板成型精度而设计的一套方法,可使pcb外形尺寸精度由原

±

0.10mm公差提升到

±

0.05mm公差,达到满足电子产品精密度装配的尺寸要求。

29.本发明在常规的加工程式基础上改进程式设计,通过预补偿程式设计、粗锣 精修程式设计,实现pcb外形尺寸加工精度

±

0.05mm的要求。本发明通过工程设计预补偿程式、粗锣 精修程式,实现pcb外形尺寸加工精度

±

0.05mm的要求。

30.工程师使用计算机辅助制造类设计软件(cam软件),根据pcb外形形状设计出cnc加工程式;cnc加工时,当pcb外形有效区域以外的余料小于加工刀具直径的1.75倍时,加工刀具在此余料区域与pcb有效区域之间所受的阻力不平均,余料区域受力小导致刀具向余料区域方向偏移,导致pcb有效区域尺寸偏大,从而达不到pcb外形尺寸精度要求!

31.改进加工程式:

32.1、粗锣 精修

33.a.第一把加工刀具,cnc加工程式设计成比pcb外形形状小3mil(0.076mm),即加工出的pcb外形尺寸比需求尺寸整体大6mil,同时加工所产生的粉尘已排走;此即所谓粗锣加工!

34.b.第二把加工刀具,cnc加工程式按pcb实际需求外形设计,继续加工完成粗加工后的外形,此次加工因已清除掉刀具的大部分阻力,使刀具行刀过程稳定,偏差极小,属于精修加工;

35.2、预补偿刀具偏移量

36.将刀具所受阻力不均导致的偏移量预先设计进加工程式中,即采用预补偿的加工方法:当刀具向余料区域偏移0.025mm时,加工程式设计将刀具加工路径向pcb有效区域移动0.025mm,以抵消刀具的偏移量,达到满足pcb外形加工精度的目的。

37.粗锣 精修和预补偿刀具偏移量作为相互补强的加工方法,可同时使用也可单独使用。

38.pcb外形加工流程

39.a.开机:启动cnc锣机,机器参数归零位;

40.b.设置:读取加工程式,按加工程式设定刀具参数;

41.c.制作加工模板:设定加工零点位置,依加工程序在加工台面种植定位pin钉;

42.d.上料:将需加工的pcb板按防呆方向套入pin钉,固定在锣机加工台面上;

43.e.加工:执行加工指令,确认首件,批量生产;

44.g.下料:加工完成取下pcb板。

45.pcb生产板拼板图:由n个成品pcb拼在一张板上,单个pcb直接预留cnc加工间距,拼板的目的为提升生产效率和满足设备加工条件。刀具路径向外移动0.025mm设计,以抵消实际加工中刀具因阻力不均向左的偏移量。

46.上述实施例仅描述现有设备最优使用方式,而运用类似的常用机械手段代替本实施例中的元素,均落入保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。