高散热pcb及其制作工艺

技术领域

1.本发明涉及pcb制作,具体涉及一种高散热pcb及其制作工艺。

背景技术:

2.pcb(printed circuit board),中文名称为印制电路板,作为电子元器件的支撑体,是一种重要的电子部件。随着pcb的设计越来越复杂,其承担的功能也越来越多,在pcb表面贴装的元器件也越来越多。现有pcb零件组装后由于高速运行,使pcb及零件产生高热状态,由于pcb散热不及时导致pcb爆裂影响品质及信赖性。

技术实现要素:

3.为了克服上述缺陷,本发明提供一种高散热pcb的制作工艺,在该制作工艺中,将pcb中预埋了散热管,通过该散热管可以将pcb中产生的热量迅速散出,提升了散热速度,降低了产品工作的温度。

4.本发明为了解决其技术问题所采用的技术方案是:

5.一种高散热pcb的制作工艺,包括如下步骤:

6.步骤1:开料与烘烤:将基板裁切成一定的尺寸,并放于烘箱中烘烤,所述基板为双面覆铜基板,所述双面覆铜基板具有一第二绝缘以及分别压合于该第二绝缘层正反两面的第二铜箔层和第三铜箔层;

7.步骤2:内层线路:对基板上的第二铜箔层和第三铜箔层进行压干膜、曝光、显影、蚀刻和退膜处理,得到具有内层线路的内层板,并利用aoi系统对内层线路进行检测;

8.步骤3:压合:对步骤2得到的内层板进行前处理和棕化后,将第一铜箔层、第一绝缘层、内层板、第三绝缘层和第四铜箔层按照设计的叠层结构进行叠合,利用压机将叠合好的第一铜箔层、第一绝缘层、内层板、第三绝缘层和第四铜箔层压合而形成多层板,再在多层板进行钻靶处理;

9.步骤4:机械钻孔:利用钻孔机在多层板上钻出用于层间连接的导通孔;

10.步骤5:电镀:对导通孔内进行去胶渣、化学铜和电镀铜处理,从而得到层间图形线路相互导通的多层板;

11.步骤6:第一次背钻:从第一铜箔层处对预设的导通孔进行背钻,使得导通孔内的孔铜被去除且增大导通孔的直径,部分背钻后的孔作为散热孔;

12.步骤7:第一次埋管:在第一铜箔层侧的散热孔内埋入散热管,所述散热管的两端分别为冷却端和吸热端,所述吸热端埋入发热元件的下方,而冷却端暴露于外;

13.步骤8:树脂塞孔及陶瓷研磨:利用树脂塞孔机将需要塞孔的导通孔内塞满树脂,塞孔后对多层板进行烘烤,使得孔内树脂凝固,利用研磨机对烘烤后板面上的树脂凸点进行研磨,研磨后孔内树脂与板面齐平;

14.步骤9:去胶渣:用等离子法对第一铜箔层和第四铜箔层的表面进行清洁,以去除板面的异物及杂质,并去除板面上的附着物;

30mm、刮刀角度为2-5

°

、刮刀速度为15-30mm/s、工作环境温度为常温,烘烤条件为:温度130-160℃、时间40-60min,在上述步骤8陶瓷研磨中,所述研磨机为八轴研磨机,且研磨机采用陶瓷刷包裹不织布对树脂凸点进行研磨。

37.优选地,在上述步骤8树脂塞孔的具体工艺参数为:所述树脂的油墨粘度为500dpa.s、真空度为45pa、刮刀厚度为25mm、刮刀角度为3

°

、刮刀速度为10mm/s、工作环境温度为25℃,烘烤条件为:温度150℃、时间50min。

38.优选地,所述步骤12外层线路具体包括如下步骤:

39.(1)前处理:利用含有双氧水的清洗液对基板进行清洗,再利用硫酸溶液对第一铜箔层和第四铜箔层表面进行粗化;

40.(2)压干膜:利用热压的方式将感光干膜贴附于第一铜箔层和第四铜箔层表面上;

41.(3)曝光:使用ldi曝光机将感光干膜中的光敏物质进行聚合反应,从而使设计的图形转移到感光干膜上;

42.(4)显影:利用显影液与未曝光干膜的皂化反应,将其去除;

43.(5)蚀刻:通过蚀刻机将氯化铜药水喷洒在铜面上,利用药水与铜的化学反应,对未被干膜保护的铜面进行蚀刻,形成线路;

44.(6)腿模:通过褪膜机将naoh或koh药水喷淋在板面上,利用药水与干膜的化学反应将干膜去除,完成线路的制作,得到具有外层线路的多层板;

45.(7)aoi:aoi系统对照蚀刻后线路与原始的设计线路之间的差异,对铜面上的线路进行检验。

46.本发明还提供了一种高散热pcb,所述高散热pcb采用上述制作工艺制备而成。

47.优选地,所述高散热pcb包括依次设置的第一铜箔层、第一绝缘层、第二铜箔层、第二绝缘层、第三铜箔层、第三绝缘层和第四铜箔层,且该pcb埋设有散热管。

48.本发明的有益效果是:本发明通过开料与烘烤、内层线路、压合、机械钻孔、电镀、第一次背钻、第一次埋管、树脂塞孔及陶瓷研磨、去胶渣、第二次背钻、第二次埋管以及外层线路等一系列工艺,制作了具有高散热型的pcb,与现有技术相比,本发明在pcb中埋入了散热管而增加了散热区域,因此在产品工作时,通过散热管可以将pcb中产生的热量迅速散出,提升了散热速度,降低了产品工作的温度,使产品的运行速度更快并更持久的运作,提升了产品的信赖性以及产品品质。

附图说明

49.图1为本发明中高散热pcb的结构示意图;

50.图2为本发明中基板的结构示意图;

51.图3为本发明中多层板的结构示意图;

52.图4为本发明中多层板钻孔后的结构示意图;

53.图5为本发明中多层板电镀后的结构示意图;

54.图6为本发明中多层板第一次背钻后的结构示意图;

55.图7为本发明中多层板第一次埋管后的结构示意图;

56.图8为本发明中多层板塞孔后的结构示意图;

57.图9为本发明中多层板第二次背钻后的结构示意图;

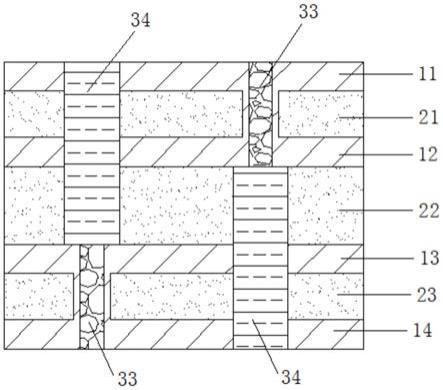

58.图中:10-多层板,11-第一铜箔层,12-第二铜箔层,13-第三铜箔层,14-第四铜箔层,21-第一绝缘层,22-第二绝缘层,23-第三绝缘层,31-导通孔,32-散热孔,33-树脂,34-散热管。

具体实施方式

59.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

60.需要说明的是,本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以使这里描述的本技术的实施方式例如能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

61.为了便于描述,在这里可以使用空间相对术语,如“在

……

之上”、“在

……

上方”、“在

……

上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其他器件或构造之下”。因而,示例性术语“在

……

上方”可以包括“在

……

上方”和“在

……

下方”两种方位。该器件也可以其他不同方式定位(旋转90度或处于其他方位),并且对这里所使用的空间相对描述作出相应解释。

62.实施例:一种高散热pcb的制作工艺,包括如下步骤:

63.步骤1:开料与烘烤:如图2所示,将基板裁切成一定的尺寸,并放于烘箱中烘烤,所述基板为双面覆铜基板,所述双面覆铜基板具有一第二绝缘22以及分别压合于该第二绝缘层正反两面的第二铜箔层12和第三铜箔层13;开料的目的是方便后续设备加工;烘烤的条件为:温度为122-148℃,烘烤的时间为2-4h;对基板进行烘烤以消除基板的应力防止基板翘曲,提高基板尺寸稳定性,减少基板的涨缩;

64.步骤2:内层线路:对基板上的第二铜箔层12和第三铜箔层13进行压干膜、曝光、显影、蚀刻和退膜处理,得到具有内层线路的内层板,并利用aoi系统对内层线路进行检测;

65.步骤3:压合:对步骤2得到的内层板进行前处理和棕化后,将第一铜箔层11、第一绝缘层21、内层板、第三绝缘层23和第四铜箔层14按照设计的叠层结构进行叠合,利用压机将叠合好的第一铜箔层11、第一绝缘层21、内层板、第三绝缘层23和第四铜箔层14压合而形成多层板10(如图3所示),再在多层板进行钻靶处理;

66.步骤4:机械钻孔:如图4所示,利用钻孔机在多层板10上钻出用于层间连接的导通孔31;

67.步骤5:电镀:如图5所示,对导通孔31内进行去胶渣、化学铜和电镀铜处理,从而得

到层间图形线路相互导通的多层板10;

68.步骤6:第一次背钻:如图6所示,从第一铜箔层11处对预设的导通孔31进行背钻,使得导通孔内的孔铜被去除且增大导通孔的直径,部分背钻后的孔作为散热孔32;背钻用于去掉导通孔中多余的孔铜,以提升信号的传输速度,cam将背孔资料处理成可供钻孔机使用的工作资料,钻孔机读取程序后将对应坐标所需背钻的孔进行钻孔处理以消除孔铜,同时孔径增大可以作为散热孔32;

69.步骤7:第一次埋管:如图7所示,在第一铜箔层11侧的散热孔32内埋入散热管34,所述散热管的两端分别为冷却端和吸热端,所述吸热端埋入发热元件的下方,而冷却端暴露于外;埋入的散热管34能够将pcb板工作时产生的热量及时散出,以确保电子产品的正常运行;

70.步骤8:树脂塞孔及陶瓷研磨:如图8所示,利用树脂塞孔机将需要塞孔的导通孔内塞满树脂33,塞孔后对多层板进行烘烤,使得孔内树脂凝固,利用研磨机对烘烤后板面上的树脂凸点进行研磨,研磨后孔内树脂与板面齐平;

71.步骤9:去胶渣:用等离子法对第一铜箔层11和第四铜箔层14的表面进行清洁,以去除板面的异物及杂质,并去除板面上的附着物;

72.步骤10:第二次背钻:如图9所示,从第四铜箔层14处对预设的导通孔31进行背钻,使得导通孔内的孔铜被去除且增大导通孔的直径,部分背钻后的孔作为散热孔32;

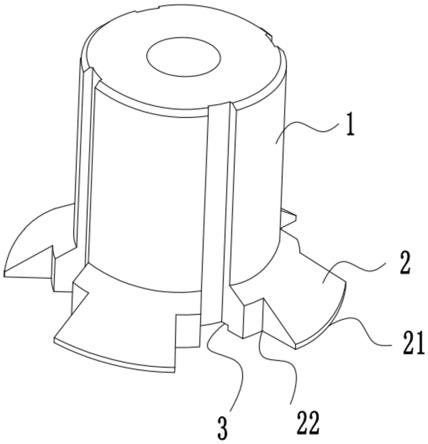

73.步骤11:第二次埋管:如图1所示,在第四铜箔层14的散热孔32内埋入散热管34,所述散热管的两端分别为冷却端和吸热端,所述吸热端埋入发热元件的下方,而冷却端暴露于外;

74.步骤12:外层线路:对多层板上的第一铜箔层11和第四铜箔层14进行压干膜、曝光、显影、蚀刻和退膜处理,得到具有外层线路的多层板,并利用aoi系统对外层线路进行检测。

75.本发明通过开料与烘烤、内层线路、压合、机械钻孔、电镀、第一次背钻、第一次埋管、树脂塞孔及陶瓷研磨、去胶渣、第二次背钻、第二次埋管以及外层线路等一系列工艺,制作了具有高散热型的pcb,与现有技术相比,本发明在pcb中埋入了散热管而增加了散热区域,因此在产品工作时,通过散热管可以将pcb中产生的热量迅速散出,提升了散热速度,降低了产品工作的温度,使产品的运行速度更快并更持久的运作,提升了产品的信赖性以及产品品质。

76.所述步骤2内层线路具体包括如下步骤:

77.(1)前处理:利用含有双氧水的清洗液对基板进行清洗,再利用硫酸溶液对第二铜箔层12和第三铜箔层13表面进行粗化;对板面进行清洗以去除其上的附着物,如污渍、氧化物等;利用硫酸溶液微蚀可以使铜面粗化,增加与干膜的附着力,主要的化学反应为:cu h2o2→

cuo h2o;cuo h2so4→

cuso4 h2o;

78.(2)压干膜:利用热压的方式将感光干膜贴附于第二铜箔层12和第三铜箔层13表面上;在第二铜箔层12和第三铜箔层13上压覆一层感光干膜,作为后续影像转移使用,当干膜受热后,具有流动性和一定的填充性,利用此特性将其以热压的方式贴附于板面上;

79.(3)曝光:使用ldi曝光机将感光干膜中的光敏物质进行聚合反应,从而使设计的图形转移到感光干膜上;ldi曝光机(laser direcl imaging激光直接成像)利用紫外线

(uv)的能量完成图形转移;

80.(4)显影:利用显影液与未曝光干膜的皂化反应,将其去除;经过曝光的干膜不与显影液反应,显影主要化学反应:r-cooh na2co3→

r-coo-na

2nahco3;

81.(5)蚀刻:通过蚀刻机将氯化铜药水喷洒在铜面上,利用药水与铜的化学反应,对未被干膜保护的铜面进行蚀刻,形成线路;主要化学反应:3cu naclo3 6hcl

→

3cucl2 3h2o nacl;

82.(6)褪膜:通过褪膜机将naoh或koh药水喷淋在板面上,利用药水与干膜的化学反应将干膜去除,完成内层线路的制作,得到具有内层线路的内层板;

83.(7)aoi:aoi系统对照蚀刻后内层线路与原始的设计线路之间的差异,对铜面上的内层线路进行检验。aoi为automatic optical inspection自动光学检验),genesis系统将原始的设计线路的cam资料处理成检测用的参考资料,输出给aoi系统。aoi系统利用光学原理,对照蚀刻后线路与设计线路之间的差异,对短路、断路、缺口等不良进行判别。

84.所述步骤3压合具体包括如下步骤:

85.(1)前处理:酸洗:利用硫酸对第二铜箔层12和第三铜箔层13表面氧化物进行清除;清洁:利用清洁剂将油脂水解成易溶于水的小分子物质;预浸:利用棕化液对内层板进行预浸润;前处理是为了棕化工艺做准备;酸洗:利用硫酸与cuo的化学反应,去除铜面的氧化物,主要化学反应:cuo h2so4→

cuso4 h2o;清洁:利用清洁剂与油脂反应,主要化学反应koh r1cooh

→

rnhcor1 h2o;预浸使板面具有与棕化液相似的成分,防止水破坏棕化液;

86.(2)棕化:利用棕化液对第二铜箔层12和第三铜箔层13表面进行棕化处理,使得铜表面形成凹凸不平的表面形状,增大了铜面与树脂的接触面积;所述的棕化液为硫酸与双氧水,利用硫酸与双氧水对铜面进行微蚀,在微蚀的同时生成一层极薄且均匀一致的有机金属转化膜,棕化的主要目的为:粗化铜面,增加与pp片(prepreg半固化片是树脂浸渍并固化到中间程度的薄片材料)接触的表面积,改善与pp片的附着性,防止分层;增加铜面与流动树脂的浸润性;使铜面钝化,阻挡压板过程中环氧树脂聚合硬化产生的氨类物质对铜面的作用,氨类物质对铜面攻击会产生水汽,导致爆板;其中第一绝缘层、第二绝缘层和第三绝缘层皆为pp片;

87.(3)叠合:将第一铜箔层11、第一绝缘层21、内层板、第三绝缘层23和第四铜箔层14依次叠在一起,且第一绝缘层21压合于第一铜箔层与第二铜箔层之间,第三绝缘层23压合于第三铜箔层和第四铜箔层之间;

88.(4)压合:在压机的高温、高压下将第一铜箔层11、第一绝缘层21、内层板、第三绝缘层23和第四铜箔层14融合粘接成多层板;

89.(5)后处理:钻靶:利用x光将多层板靶标成像,用钻头在靶标上钻出后续工序所需的定位孔和防呆孔;铣边:利用铣床机将多余的边料切割去除。

90.所述步骤5电镀具体包括如下步骤:

91.(1)去胶渣:利用等离子法去除钻孔时产生的胶渣;多层板在钻孔钻针高速运转产生高温,当温度超过树脂的tg点时,树脂将呈现软化甚至气化状态,形成的流体会涂满孔壁,冷却后形成胶渣糊(smear),使得内层铜孔环后续所做铜壁之间形成隔阂,因此在化学铜(pth)之前,必须对已形成的胶渣进行清除,以利于后续制程孔内化学铜的顺利附着;

92.(2)化学铜:在孔内通过化学作用沉积上一层薄层均匀、具有导电性的化学铜层;

即将原非金属化孔壁金属化,以利于后续电化学铜顺利镀上;

93.(3)电镀铜:在化学铜层表面通过电镀方式镀上一层电镀铜层。在电镀槽内,对于溶液中的铜离子成分,利用施加交流电的方式(阴极得电子镀铜,阳极失电子溶铜),将其均匀还原在铜表面及孔内,达到规格要求铜层厚度。

94.在上述步骤8树脂塞孔具体为:将多层板固定在树脂塞孔机台面的导气垫板上,多层板的底面朝上,而向导通孔31内塞入树脂,导通孔中树脂饱满度达到100-110%,具体工艺参数为:所述树脂的油墨粘度为450-550dpa.s、真空度为30-60pa、刮刀厚度为15-30mm、刮刀角度为2-5

°

、刮刀速度为15-30mm/s、工作环境温度为常温,烘烤条件为:温度130-160℃、时间40-60min,在上述步骤8陶瓷研磨中,所述研磨机为八轴研磨机,且研磨机采用陶瓷刷包裹不织布对树脂凸点进行研磨。

95.在上述步骤8树脂塞孔的具体工艺参数为:所述树脂的油墨粘度为500dpa.s、真空度为45pa、刮刀厚度为25mm、刮刀角度为3

°

、刮刀速度为10mm/s、工作环境温度为25℃,烘烤条件为:温度150℃、时间50min。

96.所述步骤12外层线路具体包括如下步骤:

97.(1)前处理:利用含有双氧水的清洗液对基板进行清洗,再利用硫酸溶液对第一铜箔层11和第四铜箔层14表面进行粗化;

98.(2)压干膜:利用热压的方式将感光干膜贴附于第一铜箔层11和第四铜箔层14表面上;

99.(3)曝光:使用ldi曝光机将感光干膜中的光敏物质进行聚合反应,从而使设计的图形转移到感光干膜上;

100.(4)显影:利用显影液与未曝光干膜的皂化反应,将其去除;

101.(5)蚀刻:通过蚀刻机将氯化铜药水喷洒在铜面上,利用药水与铜的化学反应,对未被干膜保护的铜面进行蚀刻,形成线路;

102.(6)腿模:通过褪膜机将naoh或koh药水喷淋在板面上,利用药水与干膜的化学反应将干膜去除,完成线路的制作,得到具有外层线路的多层板;

103.(7)aoi:aoi系统对照蚀刻后线路与原始的设计线路之间的差异,对铜面上的线路进行检验。

104.如图1所示,一种高散热pcb,通过上述制作工艺制备而成,包括依次设置的第一铜箔层11、第一绝缘层21、第二铜箔层12、第二绝缘层22、第三铜箔层13、第三绝缘层23和第四铜箔层14,且该pcb埋设有散热管34。

105.应当指出,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。