1.本发明涉及钒冶金技术领域,具体涉及一种钒氮合金的制备方法。

背景技术:

2.钒氮合金是一种重要的钒合金添加剂,加入钢中可显著提高钢的耐磨性、耐腐蚀性、韧性、强度、延展性、硬度及抗疲劳性等综合性能,并使钢具有良好的可焊接性能。当前,钒氮合金大量应用于高强钢筋、非调质钢、pq系列钢、汽车大梁板以及高速钢等典型产品。全世界钒氮合金年需求量达到4万吨以上,仅国内钒氮合金的生产厂家已经发展到30家以上。生产钒氮合金的设备有推板窑、微波炉、真空炉、回转窑、竖式中频炉等,其中,推板窑是钒氮合金生产实践中应用最广泛的设备。2002年,我国自主研发了单推板窑常压一步法合成钒氮合金技术,填补了国内技术空白,打破了国外对该技术长达数十年的垄断。近年来,随着钒氮合金生产技术的更新换代,钒氮合金的生产工艺由单推板窑发展到双推板窑,并被国内外钒氮合金生产产家被大规模应用。

3.在常压碳热氮化制备钒氮合金工艺,通常需要配入25%~35%的石墨粉作为还原剂,石墨参与反应生成co,不仅增加碳排放量,现每生产一吨钒氮合金产生0.9t~1.4t的碳排放量,另一方面,由于反应体系中co分压增加导致还原过程的开始反应温度升高,提高推板窑温度方可保证还原反应发生,现生产中最高反应温度均需达到1500℃以上,从而增加了钒氮合金生产能耗。为此,需要进一步改进钒氮合金制备工艺降低配碳量和生产能耗。

技术实现要素:

4.本发明的目的是为了克服现有技术存在的采用推板窑常压一步法生产钒氮合金,具有碳排放量大、反应温度高、能耗大的问题,提供一种钒氮合金的制备方法,该方法采用碳氢复合还原氮化制备钒氮合金,同时以钒铁合金粉作为催化剂加快反应速率并保证钒氮合金具有较高的密度和较好的质量,从而达到降低配碳量和碳排放、降低反应温度和能耗的目的。

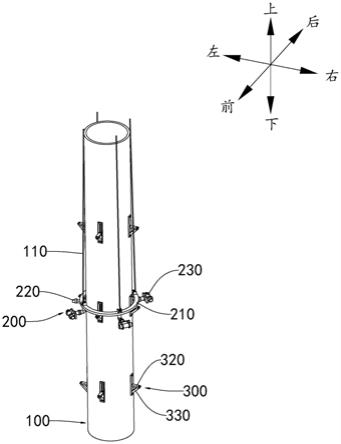

5.为了实现上述目的,本发明提供了一种钒氮合金的制备方法,该方法包括以下步骤:

6.(1)配料压块:将钒氧化物、石墨粉、钒铁合金粉按照质量比为1:(0.16~0.25):(0.01~0.02)的比例混合均匀,得到混合料,混合料加水混合后压成料块;

7.(2)煅烧合成:将所述料块装入坩埚并推入煅烧窑中干燥至水分含量为0~0.3重量%,得到干燥料块,然后将所述干燥料块在400~850℃氢气气氛和氮气气氛中煅烧2~4h,得到预还原料块,接着将所述预还原料块在1100~1350℃氮气气氛中煅烧3~5h,冷却后得到钒氮合金。

8.优选地,所述钒氧化物中钒的含量为56~68重量%。

9.优选地,所述钒氧化物粒度≤0.074μm的占比大于90%。

10.优选地,所述石墨粉中固定碳的含量大于99.0重量%。

11.优选地,所述石墨粉的粉粒度≤0.074μm的占比大于95%。

12.优选地,所述钒铁合金粉含有18~52重量%的fe和48~82重量%的v。

13.优选地,所述钒铁合金粉的粒度≤0.074μm的占比大于70%。

14.优选地,在步骤(2)中,所述料块在煅烧窑中干燥的温度为40~180℃。

15.优选地,在步骤(2)中,所述氢气气氛的氢气通入量以氢气与钒氧化物的质量比为(0.02~0.09):1为准。

16.优选地,在步骤(2)煅烧合成过程中,所述氮气气氛的氮气通入量以氮气与钒氧化物的质量比为(0.50~0.80):1为准。

17.优选地,在步骤(2)中,所述冷却温度为30~70℃。

18.本发明采用碳-氢复合还原氮化制备钒氮合金减少碳用量,从而有效降低了碳排放量,通过氢气预还原降低碳热还原阶段co分压,使得碳热还原开始反应温度降低,同时采用钒铁合金粉作为反应催化剂,钒铁合金粉中钒氮化放热在物料中形成局部高温点促进了碳热还原的进行,使得反应时间缩短。本发明创新性地提出碳氢复合还原和钒铁合金粉催化的方法,在传统推板窑常压一步法制备钒氮基础上实现了工艺的低能耗、低碳排放的钒氮合金的高效制备。

19.本发明技术原理包括:1)由于h

2-h2o在温度较低时比c-co的氧势更低,且氢气还原过程属于气固反应,碳还原属于固固反应,氢气以气相形式在固体钒氧化物中扩散更快,因此,氢气还原钒氧化物在热力学和动力学方面均具有明显优势;2)氢气在将钒氧化物中五价钒和四价钒还原为三价钒的过程为放热反应,而石墨碳将钒氧化物中五价钒和四价钒还原为三价钒的过程为吸热反应,故采用氢气预还原可降低能耗;3)h

2-h2o氧势随着温度增加而增加,c-co氧势随着温度升高而降低,当进入高温区后,c-co氧势小于h

2-h2o氧势,即石墨碳的还原性强于氢气,此时以碳热还原为主,由于前期经过氢还原脱氧,物料中氧含量降低,因此可减少配碳量从而使得在碳热还原过程中减少co的生产量,co产生量减少一方面可以降低co排放量,另一方面可以降低反应体系中co分压,co分压对碳热还原的开始反应温度具有重要影响,体系中co分压降低,碳热还原开始反应温度降低,即碳源还原反应可在较低温度下完成,从而降低了能耗;4)三价钒和二价钒的碳热还原脱氧反应为吸热反应,而金属钒氮化属于放热反应,还原在钒氮合金制备过程中,氮气与物料逆向运动,配加钒铁合金粉作为催化剂,在碳热还原阶段,钒铁合金粉中的钒会发生氮化反应放热,在物料体系内部形成局部高温点,氮化反应热向钒氧化物和石墨粉中传导使得物料整体温度升高,加速了三价钒和二价钒的碳热还原脱氧反应的进行。

具体实施方式

20.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

21.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

22.本发明提供的钒氮合金的制备方法,包括以下步骤:

23.(1)配料压块:将钒氧化物、石墨粉、钒铁合金粉按照质量比为1:(0.16~0.25):(0.01~0.02)的比例混合均匀,得到混合料,混合料加水混合后压成料块;

24.(2)煅烧合成:将所述料块装入坩埚并推入煅烧窑中干燥至水分含量为0~0.3重量%,得到干燥料块,然后将所述干燥料块在400~850℃氢气气氛和氮气气氛中煅烧2~4h,得到预还原料块,接着将所述预还原料块在1100~1350℃氮气气氛中煅烧3~5h,冷却后得到钒氮合金。

25.在本发明所述的方法中,干燥料块先在氢气气氛和氮气气氛中于较低温度下进行煅烧,该煅烧过程主要由氢气将钒氧化物中的五价钒和四价钒预还原为三价钒和二价钒,同时氮气可维持窑内呈微正压,阻止了外部空气进入;然后预还原料块在氮气气氛中于较高温度下进行反应,该反应过程由石墨粉对三价钒氧化物和二价钒氧化物进行碳热还原脱氧生成金属钒,金属钒与氮气反应生成钒氮合金,同时钒铁合金粉的钒发生氮化反应放热,加速三价钒氧化物和二价钒氧化物的碳热还原脱氧反应的进行。

26.在本发明所述方法中,所述钒氧化物可以为本领域常规使用的五价钒氧化物和四价钒氧化物。在具体实施方式中,所述钒氧化物中钒的含量可以为56~68重量%,例如56重量%、57重量%、58重量%、59重量%、60重量%、61重量%、62重量%、63重量%、64重量%、65重量%、66重量%、67重量%或68重量%。

27.在优选实施方式中,所述钒氧化物粒度≤0.074μm的占比大于90%,更优选为大于92%,进一步优选为大于95%。

28.本发明采用的石墨粉可以为本领域采用的碳质还原剂。在具体实施方式中,所述石墨粉中固定碳的含量大于99.0重量%。

29.在优选实施方式中,所述石墨粉的粉粒度≤0.074μm的占比大于95%,更优选为≥97%。

30.本发明所述的钒铁合金粉可以为本领域的常规选择。在具体实施方式中,所述钒铁合金粉含有18~52重量%(例如18重量%、20重量%、25重量%、30重量%、35重量%、40重量%、45重量%、50重量%、52重量%)的fe和48~82重量%的v(例如48重量%、50重量%、55重量%、60重量%、65重量%、70重量%、75重量%、80重量%或82重量%)。

31.在优选实施方式中,所述钒铁合金粉的粒度≤0.074μm的占比大于70%,更优选为大于80%,进一步优选为大于90%。

32.在本发明所述方法中,在步骤(2)中,所述料块在煅烧窑中干燥的温度可以为40~180℃,具体地例如40℃、50℃、60℃、70℃、80℃、90℃、100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃或40℃,优选为70~120℃。

33.为了能够在较低温度下将钒氧化物中五价钒和四价钒充分还原为低价钒,需要通入合适的氢气。

34.在本发明所述的方法中,在步骤(2)中,所述氢气气氛的氢气通入量以氢气与钒氧化物的质量比为(0.02~0.09):1为准。在具体实施方式中,在步骤(2)中,所述氢气气氛的氢气通入量可以以氢气与钒氧化物的质量比为0.02:1、0.03:1、0.04:1、0.05:1、0.06:1、0.07:1、0.08:1或0.09:1为准。在优选实施方式中,在步骤(2)中,所述氢气气氛的氢气通入量可以以氢气与钒氧化物的质量比为(0.03~0.08):1为准。

35.在本发明所述方法中,所述干燥料块在后续煅烧合成过程中均需要通入氮气,前

期在较低温度下(400~850℃)进行预还原时,通入氮气可以避免干燥料块与氧气接触,使预还原过程在非氧化性气氛条件下进行;后期在较高温度下(1100~1350℃)反应时,通入氮气是为了使预还原料块氮化,生成钒氮合金。

36.为了保证钒氧化物和钒铁合金粉充分氮化,在步骤(2)整个煅烧合成过程中,需要通入适量的氮气。在具体实施方式中,在步骤(2)煅烧合成过程中,所述氮气气氛的氮气通入量可以以氮气与钒氧化物的质量比为(0.50~0.80):1(例如0.50:1、0.55:1、0.60:1、0.65:1、0.70:1、0.75:1或0.80:1)为准。

37.在本发明所述的方法中,在步骤(2)中,所述冷却温度可以为30~70℃,具体地例如30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃或70℃,优选为40~50℃。

38.以下将通过实施例对本发明进行详细描述,但本发明的保护范围并不仅限于此。

39.实施例1

40.(1)配料压块:将钒氧化物、石墨粉、钒铁合金粉按照质量比1:0.23:0.012混合均匀,得到混合料,混合料配水湿混合压成料块;

41.(2)煅烧合成:将料块装入坩埚并推入煅烧窑在70℃条件下干燥至水分含量为0.15%得到干燥料块,将干燥料块在700℃氢气气氛和氮气气氛中煅烧3h得到预还原料块,再将预还原料块在1200℃氮气气氛中煅烧3h后冷却至50℃后得到钒氮合金;

42.其中,所述钒氧化物的钒含量为57%,粒度≤0.074μm的占比为92%;

43.所述石墨粉中固定碳含量为99.7%,粉粒度≤0.074μm的占比为97%;

44.所述钒铁合金粉化学组成为77wt%的v和23wt%的fe,粒度为≤0.074μm的占比为75%;

45.所述氢气气氛的氢气通入量为氢气质量与钒氧化物质量比为0.08:1;

46.在步骤(2)煅烧合成过程中,所述氮气气氛的氮气通入量为氮气质量与钒氧化物质量比为0.6:1。

47.按照实施例1的方法制备的钒氮合金氮含量为17.63%,残碳含量为0.53%,表观密度为4.52g/cm3,符合gb/t20567-2020中vn16牌号标准。

48.实施例2

49.(1)配料压块:将钒氧化物、石墨粉、钒铁合金粉按照质量比1:0.17:0.018混合均匀,得到混合料,混合料配水湿混合压成料块;

50.(2)煅烧合成:将料块装入坩埚并推入煅烧窑在105℃条件下干燥至水分含量为0.08%得到干燥料块,将干燥料块在600℃氢气气氛和氮气气氛中煅烧2h得到预还原料块,再将预还原料块在1320℃氮气气氛中煅烧4h后冷却至40℃后得到钒氮合金;

51.其中,所述钒氧化物的钒含量为65%,粒度≤0.074μm的占比为97%;

52.所述石墨粉中固定碳含量大于99.8%,粉粒度为≤0.074μm的占比为99%;

53.所述钒铁合金粉化学组成为60wt%的v和40wt%的fe,粒度≤0.074μm的占比为84%;

54.所述氢气气氛的氢气通入量为氢气质量与钒氧化物质量比为0.03:1;

55.在步骤(2)煅烧合成过程中,所述氮气气氛的氮气通入量为氮气质量与钒氧化物质量比为0.76:1。

56.按照实施例2的方法制备的钒氮合金氮含量为17.82%,残碳含量为0.66%,表观

密度为4.81g/cm3,符合gb/t20567-2020中vn16牌号标准。

57.实施例3

58.(1)配料压块:将钒氧化物、石墨粉、钒铁合金粉按照质量比1:0.21:0.017混合均匀,得到混合料,混合料配水湿混合压成料块;

59.(2)煅烧合成:将料块装入坩埚并推入煅烧窑在120℃条件下干燥至水分含量为0.23%得到干燥料块,将干燥料块在670℃氢气气氛和氮气气氛中煅烧2.6h得到预还原料块,再将预还原料块在1280℃氮气气氛中煅烧4.5h后冷却至50℃后得到钒氮合金;

60.其中,所述钒氧化物的钒含量为60%,粒度≤0.074μm的占比为97%;

61.所述石墨粉中固定碳含量大于99.9%,粉粒度≤0.074μm的占比为97%;

62.所述钒铁合金粉化学组成为65wt%的v和35wt%的fe,粒度≤0.074μm的占比为88%;

63.所述氢气气氛的氢气通入量为氢气质量与钒氧化物质量比为0.05:1;

64.在步骤(2)煅烧合成过程中,所述氮气气氛的氮气通入量为氮气质量与钒氧化物质量比为0.64:1。

65.按照实施例3的方法制备的钒氮合金氮含量为17.80%,残碳含量为0.63%,表观密度为4.75g/cm3,符合gb/t20567-2020中vn16牌号标准。

66.对比例1

67.按照实施例1的方法实施,不同的是,在步骤(1)中不添加钒铁合金粉,即将钒氧化物、石墨粉按照质量比1:0.21混合均匀,得到混合料,混合料配水湿混合压成料块。按照对比例1的方法制备的钒氮合金氮含量为16.20%,残碳含量为1.59%,表观密度为2.81g/cm3,可见不添加钒铁合金粉作为催化剂使得产品中氮含量升高、残碳含量增加,最为重要的是钒氮合金密度大幅降低,无法达到gb/t20567-2020中vn16牌号的密度要求(≥3.0g/cm3)。

68.以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。