1.本发明涉及一种模块化吸波泡沫结构的制备方法,适用于存在安装和互换性需求的吸波泡沫结构,属于复合材料成型技术领域。

背景技术:

2.吸波泡沫结构多应用于飞机、导弹上。但此类吸波泡沫结构以传统的平板类构件为主,不存在复杂异型结构。在雷达应用领域,吸波泡沫结构主要用于增加雷达散射截面积,提高隐身性能。此类吸波泡沫结构多穿插于雷达之间,吸波泡沫结构之间存在间隙,用于天线伸出。

3.与传统吸波泡沫结构不同,雷达用吸波泡沫结构成型后一般通过机加的方式成型天线伸出间隙,吸波泡沫结构为整体结构。但需采用额外的安装部件将吸波泡沫结构进行安装定位,此类部件为额外增设部件,会影响整个天线阵面的隐身性能,导致隐身性能降低。

4.传统的雷达用吸波泡沫结构为一整体泡沫结构,吸波泡沫结构本身采用泡沫为主要材料,力学性能较差,极易发生断裂变形,为保证整体结构的隐身性能,需更换整个吸波泡沫结构,成本及周期大幅度增加。

技术实现要素:

5.本发明的目的在于克服现有技术中存在的吸波泡沫结构安装部件影响隐身性能,维修性差的不足,提供了一种便于安装拆卸、可进行部件级组件更换、具备更优良隐身性能的模块化吸波泡沫结构及制备方法。

6.本发明采用的解决上述技术问题的技术方案:

7.一种模块化吸波泡沫结构的制备方法,包括以下步骤:

8.1)将玻璃纤维布预浸料和一部分导电纤维毡按照预埋件尺寸进行剪裁,然后进行交替铺层,形成未固化预埋件;

9.2)将泡沫按吸波泡沫结构产品尺寸剪裁成多个单层泡沫,将裁剪好的单层泡沫开出与预埋件同样大小的孔洞,将未固化预埋件铺放于单层泡沫孔洞内,未固化预埋件在铺放时,各未固化预埋件之间在横向和纵向上均等距排列;

10.3)将胶膜、另一部分导电纤维毡和透波蒙皮按吸波泡沫结构产品尺寸进行剪裁,将裁剪好的胶膜、导电纤维毡、透波蒙皮与铺放好未固化预埋件的单层泡沫进行铺层,其中两个单层泡沫之间铺贴胶膜和导电纤维毡,重复铺设多层,最后在顶面和底面铺贴透波蒙皮,形成吸波泡沫毛坯板;

11.4)对所述吸波泡沫毛坯板进行装模固化,然后脱模机加,得到分块的吸波泡沫组件,每块吸波泡沫组件为长条形结构,埋设一行等间距的预埋件;

12.5)采用紧固件将各个吸波泡沫组件安装在指定区域,吸波泡沫组件之间留有用于伸出天线的间隙,得到完整吸波泡沫结构。

13.进一步地,未固化预埋件包括四层玻璃纤维布预浸料,每两层玻璃布预浸料之间铺放1-2层导电纤维毡。

14.进一步地,导电纤维毡为短切t700碳纤维、t300碳纤维或m40碳纤维为主的膜材料,厚度为0.05-0.1mm;

15.进一步地,未固化预埋件大小为10-15mm的正方形,铺放时按照80-100mm等间距排列。

16.进一步地,吸波泡沫毛坯板中的单层泡沫一共三层。

17.进一步地,透波蒙皮为石英布预浸料,用于提高整体结构的承载能力。

18.进一步地,胶膜为中温固化的环氧树脂膜,面密度为50-100g/m2,用于提高层间结合强度。

19.进一步地,采用模压成型、真空袋成型或热压罐成型工艺对吸波泡沫毛坯板进行固化。

20.进一步地,紧固件为铆钉、螺钉等。

21.一种模块化吸波泡沫结构,通过上述方法制备得到。

22.本发明与现有技术相比的有益效果:(1)本发明具有吸波性能的预埋件作为紧固件安装位置,可实现不同场合的安装拆卸需求;(2)本发明针对吸波泡沫结构维修性差的问题,设计了模块式结构,可单独对损伤部件进行维修和更换,提高吸波泡沫结构的维修性;(3)本发明采用具有隐身性能的吸波预埋件作为紧固件安装位置,隐身性能更优良;(4)本发明可通过吸波材料、蒙皮选材、厚度等吸波结构设计,满足不同的隐身需求。

附图说明

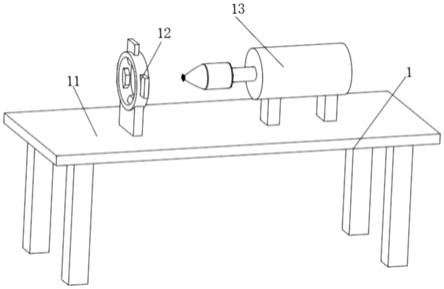

23.图1为本发明的一种模块化吸波泡沫结构示意图;

24.图2为本发明的吸波泡沫毛坯板及未固化预埋件结构示意图;

25.图3为本发明实施例1的吸波泡沫反射率测试曲线;

26.图4为本发明实施例2的吸波泡沫反射率测试曲线;

27.图5为本发明实施例3的吸波泡沫反射率测试曲线;

28.图6为本发明对比例1的吸波泡沫反射率测试曲线;

29.图7为本发明对比例2的吸波泡沫反射率测试曲线。

具体实施方式

30.为使本发明的上述特征和优点能更明显易懂,下文特举实施例,并配合所附图作详细说明如下。

31.本发明制备一种模块化吸波泡沫结构,图1所示为吸波泡沫组件结构,其中吸波泡沫组件1上布置有等距的预埋件2,预埋件含有的材料为玻璃纤维布预浸料3和导电纤维毡4,除了预埋件以外的其他部分由透波蒙皮5、泡沫6和导电纤维毡7组成。图2的左侧为吸波泡沫毛坯板8,上面设有预埋件2,然后通过机加分块,得到吸波泡沫组件1,然后进行安装得到右侧的整体结构9。制备过程主要为:分别制备吸波泡沫毛坯板和未固化预埋件,未固化预埋件铺贴在未固化吸波泡沫毛坯板中,未固化预埋件中间层尺寸略宽,保证预埋件嵌入吸波泡沫中,提高结构强度,预埋件与毛坯板共固化后,机加为分块的吸波泡沫组件,并在

固化后的预埋件位置打孔,通过紧固件安装,得到吸波泡沫结构。具体步骤如下:

32.1)将玻璃纤维布预浸料和一部分导电纤维毡按照预埋件尺寸进行剪裁,然后进行交替铺层,其中玻璃纤维布预浸料优选为四层,每两层玻璃布预浸料之间铺放1-2层导电纤维毡,形成未固化预埋件;其中导电纤维毡为短切t700碳纤维、t300碳纤维或m40碳纤维为主的膜材料,厚度为0.05-0.1mm,可以为该范围内的任意数值,例如0.05mm、0.06mm、0.07mm、0.08mm、0.09mm、0.1mm。

33.2)将泡沫按吸波泡沫结构产品尺寸剪裁成多个单层泡沫,将裁剪好的单层泡沫开出与预埋件同样大小的孔洞,将未固化预埋件铺放于单层泡沫孔洞内,未固化预埋件在铺放时,各未固化预埋件之间在横向和纵向上均等距排列;未固化预埋件大小为10-15mm(可以为该范围内的任意数值,例如10mm、11mm、12mm、13mm、14mm、15mm)的正方形,铺放时按照80-100mm(可以为该范围内的任意数值,例如80mm、85mm、90mm、95mm、100mm)等间距排列。

34.3)将胶膜、另一部分导电纤维毡和透波蒙皮按吸波泡沫结构产品尺寸进行剪裁,将裁剪好的胶膜、导电纤维毡、透波蒙皮与铺放好未固化预埋件的单层泡沫进行铺层,其中两个单层泡沫之间铺贴胶膜和导电纤维毡,重复铺设多层(层数优选为三层),最后在顶面和底面铺贴透波蒙皮,形成吸波泡沫毛坯板;其中透波蒙皮为石英布预浸料,用于提高整体结构的承载能力;胶膜为中温固化的环氧树脂膜,面密度为50-100g/m2(可以为该范围内的任意数值,例如50g/m2、60g/m2、70g/m2、80g/m2、90g/m2、100g/m2),用于提高层间结合强度。

35.4)采用模压成型、真空袋成型或热压罐成型工艺对所述吸波泡沫毛坯板进行装模固化,然后脱模机加,得到分块的吸波泡沫组件,每块吸波泡沫组件为长条形结构,埋设一行等间距的预埋件。

36.5)采用紧固件(如铆钉、螺钉等)将各个吸波泡沫组件安装在指定区域,吸波泡沫组件之间留有用于伸出天线的间隙,得到完整吸波泡沫结构。

37.以下为本发明列举的实施例:

38.实施例1

39.产品总厚度为6mm,单层pmi泡沫厚度为2mm,透波蒙皮为qw100石英布预浸料,导电纤维毡为短切玻璃纤维和短切碳纤维组成,预埋件为ew180b玻璃布预浸料与导电纤维毡交替铺层得到。制备步骤如下:

40.1)将玻璃纤维布预浸料和一部分导电纤维毡按照预埋件尺寸进行剪裁,然后进行交替铺层,形成未固化预埋件;

41.2)将泡沫、胶膜、透波蒙皮和另一部分导电纤维毡按吸波泡沫结构产品尺寸进行剪裁,将裁剪好的单层泡沫开出与预埋件同样大小的孔洞,将未固化预埋件铺放于泡沫孔洞内,预埋件铺放遵循等间距阵列式结构,即各预埋件之间在横向和纵向上均等距排列,间距为80-100mm。

42.3)最后将铺放预埋件的单层泡沫,裁剪好的胶膜和导电纤维毡、石英布蒙皮进行交替铺层,形成吸波泡沫毛坯板;每层泡沫之间铺贴导电纤维毡和胶膜,共三层泡沫,最后在上下铺贴石英布蒙皮。

43.4)对铺覆好的毛坯料进行固化,采用模压成型工艺;脱模机加,机加为分块的长条形吸波泡沫组件;

44.5)安装,采用铆钉或螺钉等紧固件将吸波泡沫组件安装在指定区域,得到完整吸

波泡沫结构。通过矢量网络分析仪测试吸波泡沫结构的反射率,测试吸波泡沫结构的反射率曲线如图3所示,其中横坐标代表测试频率,纵坐标代表反射率。

45.实施例2

46.制备与实施例1同样的产品,制备步骤如下:

47.1)将玻璃纤维布预浸料和一部分导电纤维毡按照预埋件尺寸进行剪裁,然后进行交替铺层,形成未固化预埋件;

48.2)将泡沫、胶膜、透波蒙皮和另一部分导电纤维毡按吸波泡沫结构产品尺寸进行剪裁,将裁剪好的单层泡沫开出与预埋件同样大小的孔洞,将未固化预埋件铺放于泡沫孔洞内,预埋件铺放遵循等间距阵列式结构,即各预埋件之间在横向和纵向上均等距排列,间距为80-100mm。

49.3)最后将铺放预埋件的单层泡沫,裁剪好的胶膜和导电纤维毡、石英布蒙皮进行交替铺层,形成吸波泡沫毛坯板;每层泡沫之间铺贴导电纤维毡和胶膜,共三层泡沫,最后在上下铺贴石英布蒙皮。

50.4)对铺覆好的毛坯料进行固化,采用真空袋压成型工艺;脱模机加,机加为分块的长条形吸波泡沫组件;

51.5)安装,采用铆钉或螺钉等紧固件将吸波泡沫组件安装在指定区域,得到完整吸波泡沫结构。测试吸波泡沫结构的反射率曲线如图4所示。

52.实施例3

53.制备与实施例1同样的产品,制备步骤如下:

54.1)将玻璃纤维布预浸料和一部分导电纤维毡按照预埋件尺寸进行剪裁,然后进行交替铺层,形成未固化预埋件;

55.2)将泡沫、胶膜、透波蒙皮和另一部分导电纤维毡按吸波泡沫结构产品尺寸进行剪裁,将裁剪好的单层泡沫开出与预埋件同样大小的孔洞,将未固化预埋件铺放于泡沫孔洞内,预埋件铺放遵循等间距阵列式结构,即各预埋件之间在横向和纵向上均等距排列,间距为80-100mm。

56.3)最后将铺放预埋件的单层泡沫,裁剪好的胶膜和导电纤维毡、石英布蒙皮进行交替铺层,形成吸波泡沫毛坯板;每层泡沫之间铺贴导电纤维毡和胶膜,共三层泡沫,最后在上下铺贴石英布蒙皮。

57.4)对铺覆好的毛坯料进行固化,采用热压罐成型工艺;脱模机加,机加为分块的长条形吸波泡沫组件;

58.5)安装,采用铆钉或螺钉等紧固件将吸波泡沫组件安装在指定区域,得到完整吸波泡沫结构。测试吸波泡沫结构的反射率曲线如图5所示。

59.对比例1

60.本对比例与实施例1形成对比,制备与实施例1同样的产品,采用大致相同的制备方法,区别在于预埋件不遵循等间距阵列式分布,制备步骤如下:

61.1)将玻璃纤维布预浸料和一部分导电纤维毡按照预埋件尺寸进行剪裁,然后进行交替铺层,形成未固化预埋件;

62.2)将泡沫、胶膜、透波蒙皮和另一部分导电纤维毡按吸波泡沫结构产品尺寸进行剪裁,将裁剪好的单层泡沫开出与预埋件同样大小的孔洞,将未固化预埋件铺放于泡沫孔

洞内,预埋件随机分布在吸波泡沫组件中,不遵循等间距阵列式分布。

63.3)最后将铺放预埋件的单层泡沫,裁剪好的胶膜和导电纤维毡、石英布蒙皮进行交替铺层,形成吸波泡沫毛坯板;每层泡沫之间铺贴导电纤维毡和胶膜,共三层泡沫,最后在上下铺贴石英布蒙皮。

64.4)对铺覆好的毛坯料进行固化,采用模压成型工艺;然后脱模机加,机加为分块的长条形吸波泡沫组件;

65.5)安装,采用铆钉或螺钉等紧固件将吸波泡沫组件安装在指定区域,得到完整吸波泡沫结构。测试吸波泡沫结构的反射率曲线如图6所示

66.对比例2

67.本对比例采用现有技术,吸波泡沫为整体式结构,并且无预埋件,制备步骤如下:

68.1)将泡沫、胶膜、透波蒙皮和导电纤维毡按吸波泡沫结构产品尺寸进行剪裁

69.2)将泡沫,裁剪好的胶膜和导电纤维毡、石英布蒙皮进行交替铺层,形成吸波泡沫毛坯板;每层泡沫之间铺贴导电纤维毡和胶膜,共三层泡沫,最后在上下铺贴石英布蒙皮。

70.3)对铺覆好的毛坯料进行固化,采用模压成型工艺;脱模机加,机加为整体式吸波泡沫结构;

71.4)安装,采用专用的金属夹具将整体的吸波泡沫结构安装在指定区域,得到完整吸波泡沫结构。测试吸波泡沫结构的反射率曲线如图7所示。

72.结论:

73.(1)上述实施例1-3采用本发明的制备方法来制备模块化吸波泡沫结构,区别在于采用了不同的固化工艺,制备的产品通过图3-5可知反射率在6hz附近作为拐点,大于6hz的区间反射率大致处于-15db以下。而对比例1尽管也采用了本发明的制备方法,制备的结构也大致相同,但由于其预埋件没有遵循等间距阵列式分布,其反射率如图6所示,在大于6hz的区间,反射率经过一小段下降后反而上升,大于-15db。反射率低表示吸波性能好,反射率高表示吸波性能差,由此可见,预埋件没有遵循等间距阵列式分布时,会明显地影响吸波性能,使吸波性能降低,而预埋件遵循等间距阵列式分布能够明显提高吸波性能,能够避免随机分布产生的隐身性能不可控的因素,效果显著。

74.(2)对比例2未设置吸波预埋件,而且采用整体机加的方式得到了整体式吸波泡沫结构,通过反射率测试发现其反射率曲线在大于6hz的区间,基本上处于大于-15db的范围,如图7所示,可见其吸波性能明显下降。此外,由于主体结构为泡沫,产品强度较低,在安装过程中易造成产品损坏,整体式结构的维修性较差,维修成本高。

75.虽然本发明已以实施例公开如上,然其并非用以限定本发明,本领域的普通技术人员对本发明的技术方案进行的适当修改或者等同替换,均应涵盖于本发明的保护范围内,本发明的保护范围以权利要求所限定者为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。