1.本发明属于电容器薄膜领域,尤其涉及一种电容器用双向拉伸聚丙烯薄膜。

背景技术:

2.双向拉伸聚丙烯(bopp)薄膜由于具有优异的性能,如高的拉伸强度、低的气体渗透率、良好的透明性和光泽性、优异的化学稳定性和耐热耐寒性等,被广泛应用于食品、医药、日用品等包装领域。另外,利用其优异的耐压耐温和电性能还可将其作为电容膜应用于交流电机、家用电器、电力电容器等电子领域。

3.在电容器用聚丙烯薄膜中,低介质损耗是衡量聚丙烯好坏的重要标准。这是由于介质损耗低的聚丙烯制成的膜能够允许电容器在更加恶劣(高压与高温环境)的环境下工作,而不会导致电容膜热击穿或者电容急剧衰减。低介质损耗主要与聚丙烯指标中的结晶度及灰分相关,尤其是灰分,是影响介质损耗最重要的指标,也是生产该类聚丙烯最主要的技术难点。一般情况下低介电损耗的电容膜,介电强度也相应较高。这也是因为灰分较低、结晶度较高的情况下,介电强度也会随之提升。

4.另外在油浸渍型电容器的情况下,为了提高制作电容器时的油浸渍性,有必要适度将聚丙烯薄膜表面微细粗糙化。粗糙度主要与结晶度及拉膜工艺有关,结晶度过低的话,无论拉膜工艺如何控制,粗糙度都难以达到要求。而为了提高电容器用聚丙烯薄膜的加工适应性,表面粗糙化是必需的,但一般而言,表面粗糙化兼有导致耐电压特性降低的负面作用。虽然耐电压特性的提高可以通过聚丙烯树脂的高立构规整度化和高结晶度化来实现,然而高立构规整度化和高结晶度化导致了拉伸性降低,拉伸过程中容易发生薄膜断裂,加大了制造难度。

5.由上可知,现有技术中存在着双向拉伸聚丙烯薄膜的油浸渍性能、耐电压性、加工性难以同时提高的缺陷。

技术实现要素:

6.基于上述技术问题,本发明提供了一种电容器用双向拉伸聚丙烯薄膜,所述聚丙烯薄膜用于电容器中,既能满足浸油性要求、又能满足击穿电压等电性能指标要求。

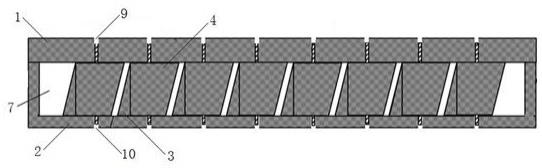

7.本发明提出的一种电容器用双向拉伸聚丙烯薄膜,包括上表层、中间层和下表层三层结构,其是通过下述方法制备得到:

8.(1)将聚丙烯树脂a作为中间层原料,将聚丙烯树脂b作为表层原料,分别送入主、辅双挤出机中熔融,塑化后,通过三流道复合模头挤出,得到片状流体;

9.(2)将所得片状流体通过激冷辊和高压气刀进行铸片成型后,再依次采用纵向拉伸机和横向拉伸机进行纵向拉伸和横向拉伸,即得到所述电容器用双轴拉伸聚丙烯薄膜;

10.其中,聚丙烯树脂a包括等规度大于等于98%、分子量分布mw/mn系数4-7、熔体流动速率1.0-3.0g/10min的聚丙烯和等规度95%-98%、分子量分布mw/mn系数7-10、熔体流动速率4.0-10.0g/10min的聚丙烯;聚丙烯树脂b包括等规度大于等于95%、分子量分布mw/

mn系数7-10、熔体流动速率4.0-10.0g/10min的聚丙烯树脂。

11.上述电容器用双向拉伸聚丙烯薄膜中,采用聚丙烯树脂a和聚丙烯树脂b两种不同的聚丙烯原料经多层共挤、拉伸后形成三层复合结构的聚丙烯薄膜:

12.一方面,聚丙烯薄膜的多层复合结构不仅分散和削弱了原料内金属灰分和其它杂质造成的产品结构缺陷,而且表层结构可以保护中间层结构在后续生产加工中受到空气中的尘埃对膜的质量产生影响,大幅降低产品灰份含量,并减少了破膜因素;另一方面,聚丙烯薄膜中表层使用熔融指数大且分子量分布系数也大的聚丙烯原料,保证了最终产品具有良好的粗化表面;内层则使用熔融指数小且分子量分布系数也小和熔融指数大且分子量分布系数也大的聚丙烯复混原料,如此充分利用原料效能,既保证了产品的耐电压性,又能对两区域分子量实现复配调控,使得最终产品兼具更高的加工性能。

13.这是因为,熔融指数小且分子量分布系数也小的聚丙烯虽然具有更高的结晶性和耐电压性,但是和表层聚丙烯之间却呈现较差的相容性,此时为了使得二者形成良好容性,以便挤出加工时结合得更加紧密以形成良好的多层复合结合结构,通过在选用熔融指数小且分子量分布系数小的聚丙烯作为内层原料的基础上,再复配上熔融指数大且分子量分布系数大的聚丙烯,如此既可以赋予内外层结合紧密性以改善加工性,又能进一步保持内层高结晶度及低灰分含量,提升最终产品的耐电压性。

14.优选地,以中间层原料和表层原料总质量为基准计,所述中间层原料的含量为85-95%,所述表层原料的含量为5-15%。

15.控制中间层原料用量占原料总重量的85-95%,表层原料用量占原料总重量的5-15%,如此可以调控所得薄膜中的中间层和表层厚度,最终得到具有良好粗糙度和耐电压性的聚丙烯薄膜产品。

16.优选地,以聚丙烯树脂a的质量为基准计,等规度大于等于98%、分子量分布mw/mn系数4-7、熔体流动速率1.0-3.0g/10min的聚丙烯的含量为65-75%,等规度95%-98%、分子量分布mw/mn系数7-10、熔体流动速率4.0-10.0g/10min的聚丙烯的含量为25-35%。

17.通过对等规度、分子量分布以及熔体流动速率各不相同的两种聚丙烯的占比进行调控,使得内层的聚丙烯薄膜的分子量以及分子量分布处于合适的范围内,进一步改善所得聚丙烯薄膜产品的耐电压性。

18.优选地,所述中间层原料的挤出温度为245-255℃,所述表层原料的挤出温度为215-225℃。

19.通过调控中间层和表层原料的挤出温度,使得中间层聚丙烯中熔融温度低的β结晶能够在挤出过程中进一步转化为α晶体,表层聚丙烯原料在较低的挤出温度下,生成更多的β晶体,拉伸后得到的薄膜粗糙度适宜,加工卷绕性优异。

20.优选地,所述激冷辊的温度90-110℃,高压气刀的气体温度90-110℃,压力为110-130mbar。

21.控制熔体冷却时铸片两面冷却温度一致,使形成的厚片两面结晶速率和结晶形态及球晶生长大小差别减小,通过晶体转化后达到薄膜两面粗化一致、粗化均匀的效果;与此同时控制激冷温度,进一步确保聚丙烯的表层生成较多的β晶体,经后续的拉伸工艺处理后形成一定范围的粗糙度,在不失耐压性的同时保持薄膜良好的加工适应性。

22.优选地,所述纵向拉伸的预热温度为120-140℃,拉伸温度为130-150℃,拉伸倍率

为4.5-6.5,定型温度为140-150℃。

23.优选地,所述横向拉伸的预热温度为165-175℃,拉伸温度为155-165℃,拉伸倍率为8-10,定型温度为170-180℃。

24.控制纵向拉伸区域,在热和力的作用下,使冷却成型后形成的大量不稳定、密度小的β晶体转化成密度大、稳定的α晶,再经过横向拉伸后形成具有立体网状的相互连通的粗化均匀的超薄型粗化薄膜。

25.优选地,所述电容器用双轴拉伸聚丙烯薄膜的厚度为3-10μm。

26.优选地,所述电容器用双轴拉伸聚丙烯薄膜表面平均粗糙度为0.18-0.26μm,最大粗糙度为1.0-1.6μm。

27.本发明通过合理设计适当组成的中间层和表层的三层复合结构,制备的双向拉伸聚丙烯薄膜特别适用于在大容量、小体积、大功率等电力电容器中作为电介质使用,既能保证电容器良好的浸油性,又能满足电容器在高场强下耐电压的要求,实用性强。

具体实施方式

28.下面,本发明通过具体实施例对所述技术方案进行详细说明,但是应该明确提出这些实施例用于举例说明,但是不解释为限制本发明的范围。

29.实施例和对比例的特性值的测定方法如下所示:

30.序号项目单位测试方法1熔体流动速率g/10mingb/t3682-20002分子量分布mw/mn系数/gpc法3等规度%红外法

31.实施例1

32.本实施例提出一种电容器用双向拉伸聚丙烯薄膜,包括上表层、中间层和下表层的三层结构,制备该实施例所述电容器用双向拉伸聚丙烯薄膜的方法包括:

33.(1)、将70wt%的等规度为98.8%、分子量分布mw/mn系数为5.0、熔体流动速率为2.1g/10min的聚丙烯和30wt%的等规度为96.4%、分子量分布mw/mn系数为7.9、熔体流动速率为6.3g/10min的聚丙烯混合后作为中间层原料(占原料总质量的90%),将等规度为96.4%、分子量分布mw/mn系数为7.9、熔体流动速率为6.3g/10min的聚丙烯作为表层原料(占原料总质量的10%),分别送入主、辅挤出机后,主挤出机中间层原料在挤出机料筒内由加热器升温至250℃后熔融、塑化,辅挤出机中表层原料在挤出机料筒内由加热器升温至220℃后熔融、塑化,再注入三流道复合模头中,在每个流道分别安装高精度压力传感器,通过plc稳定控制各层流量,在挤出机的挤压下,从模头的偏平出口流出,得到三层复合的片状流体;

34.(2)、上述的片状流体流出模头后被高压气刀吹出的气体紧密贴合在激冷辊表面,激冷辊的温度为100℃,高压气刀的气体温度为100℃,压力为120mbar,冷却铸片成型后,由激冷辊后的导辊引出,进入纵向拉伸环节,先采用由预热辊筒、拉伸辊筒和定型辊筒三部分组成的纵向拉伸机进行纵向拉伸,预热辊筒的温度为130℃,拉伸辊筒的温度为140℃,定型辊筒的温度为145℃,拉伸倍率为5.4,铸片经过辊筒表面受热软化、拉伸并定型,形成更薄的薄片,由导辊引入横向拉伸环节,再采用由预热、拉伸和热定型三区组成的横向拉伸机进

行横向拉伸,预热区的温度为170℃,拉伸区的温度为160℃,定型区的温度为175℃,拉伸倍率为9.3,薄片在横向拉伸机内预热、拉伸、定型后,形成厚度为5.0μm的电容器用双轴拉伸聚丙烯薄膜。

35.实施例2

36.本实施例提出一种电容器用双向拉伸聚丙烯薄膜,包括上表层、中间层和下表层的三层结构,制备该实施例所述电容器用双向拉伸聚丙烯薄膜的方法包括:

37.(1)、将65wt%的等规度为98.8%、分子量分布mw/mn系数为5.0、熔体流动速率为2.1g/10min的聚丙烯和35wt%的等规度为96.4%、分子量分布mw/mn系数为7.9、熔体流动速率为6.3g/10min的聚丙烯混合后作为中间层原料(占原料总质量的90%),将等规度为96.4%、分子量分布mw/mn系数为7.9、熔体流动速率为6.3g/10min的聚丙烯作为表层原料(占原料总质量的10%),分别送入主、辅挤出机后,主挤出机中间层原料在挤出机料筒内由加热器升温至245℃后熔融、塑化,辅挤出机中表层原料在挤出机料筒内由加热器升温至225℃后熔融、塑化,再注入三流道复合模头中,在每个流道分别安装高精度压力传感器,通过plc稳定控制各层流量,在挤出机的挤压下,从模头的偏平出口流出,得到三层复合的片状流体;

38.(2)、上述的片状流体流出模头后被高压气刀吹出的气体紧密贴合在激冷辊表面,激冷辊的温度为95℃,高压气刀的气体温度为95℃,压力为130mbar,冷却铸片成型后,由激冷辊后的导辊引出,进入纵向拉伸环节,先采用由预热辊筒、拉伸辊筒和定型辊筒三部分组成的纵向拉伸机进行纵向拉伸,预热辊筒的温度为120℃,拉伸辊筒的温度为150℃,定型辊筒的温度为140℃,拉伸倍率为4.8,铸片经过辊筒表面受热软化、拉伸并定型,形成更薄的薄片,由导辊引入横向拉伸环节,再采用由预热、拉伸和热定型三区组成的横向拉伸机进行横向拉伸,预热区的温度为175℃,拉伸区的温度为155℃,定型区的温度为180℃,拉伸倍率为8.6,薄片在横向拉伸机内预热、拉伸、定型后,形成厚度为4.8μm的电容器用双轴拉伸聚丙烯薄膜。

39.实施例3

40.本实施例提出一种电容器用双向拉伸聚丙烯薄膜,包括上表层、中间层和下表层的三层结构,制备该实施例所述电容器用双向拉伸聚丙烯薄膜的方法包括:

41.(1)、将75wt%的等规度大于等于98.8%、分子量分布mw/mn系数为5.0、熔体流动速率为2.1g/10min的聚丙烯和25wt%的等规度为96.4%、分子量分布mw/mn系数为7.9、熔体流动速率为6.3g/10min的聚丙烯混合后作为中间层原料(占原料总质量的90%),将等规度为96.4%、分子量分布mw/mn系数为7.9、熔体流动速率为6.3的聚丙烯作为表层原料(占原料总质量的10%),分别送入主、辅挤出机后,主挤出机中间层原料在挤出机料筒内由加热器升温至255℃后熔融、塑化,辅挤出机中表层原料在挤出机料筒内由加热器升温至215℃后熔融、塑化,再注入三流道复合模头中,在每个流道分别安装高精度压力传感器,通过plc稳定控制各层流量,在挤出机的挤压下,从模头的偏平出口流出,得到三层复合的片状流体;

42.(2)、上述的片状流体流出模头后被高压气刀吹出的气体紧密贴合在激冷辊表面,激冷辊的温度为110℃,高压气刀的气体温度为110℃,压力为110mbar,冷却铸片成型后,由激冷辊后的导辊引出,进入纵向拉伸环节,先采用由预热辊筒、拉伸辊筒和定型辊筒三部分

组成的纵向拉伸机进行纵向拉伸,预热辊筒的温度为140℃,拉伸辊筒的温度为130℃,定型辊筒的温度为150℃,拉伸倍率为6.2,铸片经过辊筒表面受热软化、拉伸并定型,形成更薄的薄片,由导辊引入横向拉伸环节,再采用由预热、拉伸和热定型三区组成的横向拉伸机进行横向拉伸,预热区的温度为165℃,拉伸区的温度为165℃,定型区的温度为170℃,拉伸倍率为9.8,薄片在横向拉伸机内预热、拉伸、定型后,形成厚度为5.2μm的电容器用双轴拉伸聚丙烯薄膜。

43.实施例4

44.本实施例提出一种电容器用双向拉伸聚丙烯薄膜,包括上表层、中间层和下表层的三层结构,制备该实施例所述电容器用双向拉伸聚丙烯薄膜的方法包括:

45.(1)、将65wt%的等规度为98.8%、分子量分布mw/mn系数为5.0、熔体流动速率为2.1g/10min的聚丙烯和35wt%的等规度为96.4%、分子量分布mw/mn系数为7.9、熔体流动速率为6.3g/10min的聚丙烯混合后作为中间层原料(占原料总质量的85%),将等规度为96.4%、分子量分布mw/mn系数为7.9、熔体流动速率为6.3g/10min的聚丙烯作为表层原料(占原料总质量的15%),分别送入主、辅挤出机后,主挤出机中间层原料在挤出机料筒内由加热器升温至250℃后熔融、塑化,辅挤出机中表层原料在挤出机料筒内由加热器升温至220℃后熔融、塑化,再注入三流道复合模头中,在每个流道分别安装高精度压力传感器,通过plc稳定控制各层流量,在挤出机的挤压下,从模头的偏平出口流出,得到三层复合的片状流体;

46.(2)、上述的片状流体流出模头后被高压气刀吹出的气体紧密贴合在激冷辊表面,激冷辊的温度为100℃,高压气刀的气体温度为100℃,压力为120mbar,冷却铸片成型后,由激冷辊后的导辊引出,进入纵向拉伸环节,先采用由预热辊筒、拉伸辊筒和定型辊筒三部分组成的纵向拉伸机进行纵向拉伸,预热辊筒的温度为130℃,拉伸辊筒的温度为140℃,定型辊筒的温度为145℃,拉伸倍率为5.4,铸片经过辊筒表面受热软化、拉伸并定型,形成更薄的薄片,由导辊引入横向拉伸环节,再采用由预热、拉伸和热定型三区组成的横向拉伸机进行横向拉伸,预热区的温度为170℃,拉伸区的温度为160℃,定型区的温度为175℃,拉伸倍率为9.3,薄片在横向拉伸机内预热、拉伸、定型后,形成厚度为5.4μm的电容器用双轴拉伸聚丙烯薄膜。

47.实施例5

48.本实施例提出一种电容器用双向拉伸聚丙烯薄膜,包括上表层、中间层和下表层的三层结构,制备该实施例所述电容器用双向拉伸聚丙烯薄膜的方法包括:

49.(1)、将70wt%的等规度为99.2%、分子量分布mw/mn系数为4.3、熔体流动速率为2.5g/10min的聚丙烯和30wt%的等规度为95.4%、分子量分布mw/mn系数为8.2、熔体流动速率为7.6g/10min的聚丙烯混合后作为中间层原料(占原料总质量的95%),将等规度为95.4%、分子量分布mw/mn系数为8.2、熔体流动速率为7.6g/10min的聚丙烯作为表层原料(占原料总质量的5%),分别送入主、辅挤出机后,主挤出机中间层原料在挤出机料筒内由加热器升温至250℃后熔融、塑化,辅挤出机中表层原料在挤出机料筒内由加热器升温至220℃后熔融、塑化,再注入三流道复合模头中,在每个流道分别安装高精度压力传感器,通过plc稳定控制各层流量,在挤出机的挤压下,从模头的偏平出口流出,得到三层复合的片状流体;

50.(2)、上述的片状流体流出模头后被高压气刀吹出的气体紧密贴合在激冷辊表面,激冷辊的温度为100℃,高压气刀的气体温度为100℃,压力为120mbar,冷却铸片成型后,由激冷辊后的导辊引出,进入纵向拉伸环节,先采用由预热辊筒、拉伸辊筒和定型辊筒三部分组成的纵向拉伸机进行纵向拉伸,预热辊筒的温度为130℃,拉伸辊筒的温度为140℃,定型辊筒的温度为145℃,拉伸倍率为5.4,铸片经过辊筒表面受热软化、拉伸并定型,形成更薄的薄片,由导辊引入横向拉伸环节,再采用由预热、拉伸和热定型三区组成的横向拉伸机进行横向拉伸,预热区的温度为170℃,拉伸区的温度为160℃,定型区的温度为175℃,拉伸倍率为9.3,薄片在横向拉伸机内预热、拉伸、定型后,形成厚度为4.4μm的电容器用双轴拉伸聚丙烯薄膜。

51.对比例1

52.本实施例提出一种电容器用双向拉伸聚丙烯薄膜,包括上表层、中间层和下表层的三层结构,制备该实施例所述电容器用双向拉伸聚丙烯薄膜的方法包括:

53.(1)、将等规度为98.8%、分子量分布mw/mn系数为5.0、熔体流动速率为2.1g/10min的聚丙烯作为中间层原料(占原料总质量的90%),将等规度为96.4%、分子量分布mw/mn系数为7.9、熔体流动速率为6.3g/10min的聚丙烯作为表层原料(占原料总质量的10%),分别送入主、辅挤出机后,主挤出机中间层原料在挤出机料筒内由加热器升温至245℃后熔融、塑化,辅挤出机中表层原料在挤出机料筒内由加热器升温至225℃后熔融、塑化,再注入三流道复合模头中,在每个流道分别安装高精度压力传感器,通过plc稳定控制各层流量,在挤出机的挤压下,从模头的偏平出口流出,得到三层复合的片状流体;

54.(2)、上述的片状流体流出模头后被高压气刀吹出的气体紧密贴合在激冷辊表面,激冷辊的温度为95℃,高压气刀的气体温度为95℃,压力为130mbar,冷却铸片成型后,由激冷辊后的导辊引出,进入纵向拉伸环节,先采用由预热辊筒、拉伸辊筒和定型辊筒三部分组成的纵向拉伸机进行纵向拉伸,预热辊筒的温度为120℃,拉伸辊筒的温度为150℃,定型辊筒的温度为140℃,拉伸倍率为4.8,铸片经过辊筒表面受热软化、拉伸并定型,形成更薄的薄片,由导辊引入横向拉伸环节,再采用由预热、拉伸和热定型三区组成的横向拉伸机进行横向拉伸,预热区的温度为175℃,拉伸区的温度为155℃,定型区的温度为180℃,拉伸倍率为8.6,薄片在横向拉伸机内预热、拉伸、定型后,形成厚度为5.3μm的电容器用双轴拉伸聚丙烯薄膜。

55.对比例2

56.本实施例提出一种电容器用双向拉伸聚丙烯薄膜,包括上表层、中间层和下表层的三层结构,制备该实施例所述电容器用双向拉伸聚丙烯薄膜的方法包括:

57.(1)、将50wt%的等规度为98.8%、分子量分布mw/mn系数为5.0、熔体流动速率为2.1g/10min的聚丙烯和50wt%的等规度为96.4%、分子量分布mw/mn系数为7.9、熔体流动速率为6.3g/10min的聚丙烯混合后作为中间层原料(占原料总质量的90%),将等规度为96.4%、分子量分布mw/mn系数为7.9、熔体流动速率为6.3g/10min的聚丙烯作为表层原料(占原料总质量的10%),分别送入主、辅挤出机后,主挤出机中间层原料在挤出机料筒内由加热器升温至250℃后熔融、塑化,辅挤出机中表层原料在挤出机料筒内由加热器升温至220℃后熔融、塑化,再注入三流道复合模头中,在每个流道分别安装高精度压力传感器,通过plc稳定控制各层流量,在挤出机的挤压下,从模头的偏平出口流出,得到三层复合的片

状流体;

58.(2)、上述的片状流体流出模头后被高压气刀吹出的气体紧密贴合在激冷辊表面,激冷辊的温度为100℃,高压气刀的气体温度为100℃,压力为120mbar,冷却铸片成型后,由激冷辊后的导辊引出,进入纵向拉伸环节,先采用由预热辊筒、拉伸辊筒和定型辊筒三部分组成的纵向拉伸机进行纵向拉伸,预热辊筒的温度为130℃,拉伸辊筒的温度为140℃,定型辊筒的温度为145℃,拉伸倍率为5.4,铸片经过辊筒表面受热软化、拉伸并定型,形成更薄的薄片,由导辊引入横向拉伸环节,再采用由预热、拉伸和热定型三区组成的横向拉伸机进行横向拉伸,预热区的温度为170℃,拉伸区的温度为160℃,定型区的温度为175℃,拉伸倍率为9.3,薄片在横向拉伸机内预热、拉伸、定型后,形成厚度为4.7μm的电容器用双轴拉伸聚丙烯薄膜。

59.实施例和对比例的效果评价结果(参照gb/t13542.2-2009标准进行测试)如下所示:

[0060][0061]

从上述评价结果看,本发明制得的聚丙烯薄膜不仅表面平均粗糙度ra达到目标要求,电性能指标也达到并超过国家标准及高端产品要求。

[0062]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。