1.本发明属于石油开采技术领域,具体涉及一种耐高温型复合乳液降黏体系及其制备方法。

背景技术:

2.稠油资源在世界范围内储量丰富,但由于黏度大、流动性差等特性,使得稠油开发面临很多技术难题。目前,蒸汽吞吐和蒸汽驱采油被认为是稠油开采最有效的方法。然而,稠油油藏经多轮次吞吐后,开发效果越来越差,导致稠油热采产量下降。为进一步提高热采采收率,化学法强化注蒸汽开采技术逐渐被研究和应用。通过加入水溶性或油溶性稠油降黏剂,降低储层稠油黏度,能够有效提高稠油采收率。

3.水溶性或油溶性降黏剂的加入均能够起到降低原油黏度的目的,但二者的降黏机理不同,同时均存在一些不足之处。油溶性降黏剂最早应用的是有机溶剂降黏,由于溶剂的溶解作用和可能的脱沥青作用,可以大幅度降低原油黏度并提高采收率。但是溶剂普遍存在易挥发和闪点低等问题,影响了应用效果并带来严重的安全隐患。水溶性降黏剂一般利用表面活性剂的乳化作用,将稠油乳化为水包油乳液来降低稠油黏度,但这种方法只是将稠油进行乳化分散,没有对稠油本身起到实质性的降黏作用。另外,常规水溶性降黏剂耐温性较差,很难适应蒸汽热采的高温应用环境。

技术实现要素:

4.本发明主要目的是提供一种耐高温型复合乳液降黏体系及其制备方法,本发明所述降黏体系由低聚表面活性剂、氟碳表面活性剂、有机溶剂、小分子醇助剂和水组成,不仅具有良好的降黏效果,而且耐温能力强。

5.为实现上述目的,本发明通过以下技术方案实现:

6.本发明提供一种耐高温型复合乳液降黏体系,其包括以下成分:按质量百分比计,水溶性降黏剂10-50%,有机溶剂5-40%,助剂1-5%,余量为水;

7.所述水溶性降黏剂由低聚阳离子表面活性剂和氟碳表面活性剂两种组分构成。

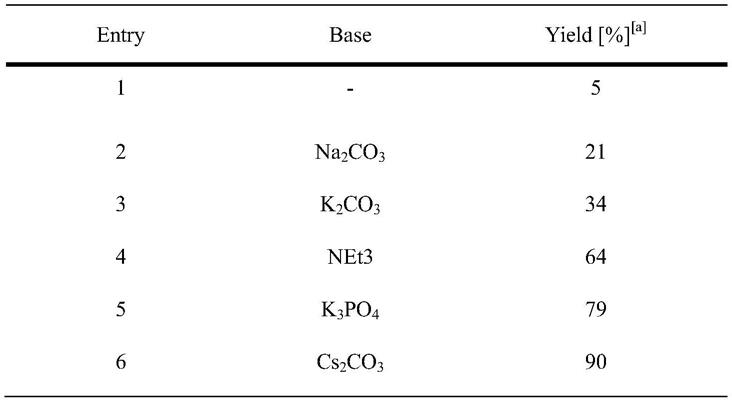

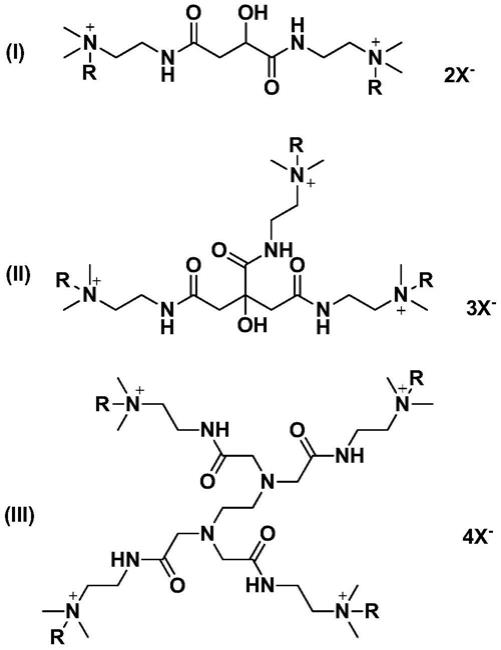

8.优选地,所述低聚阳离子表面活性剂选自式i~式iii所示化合物的一种或几种:

[0009][0010]

其中,r碳原子数为4-18的烷基,x选自f、cl、br、i中的一种或几种。式i、式ii和式iii化合物分别命名为malic-2cn、citric-3cn和edta-4cn,n值代表烷基链r的碳原子数;n为4~18(4~18个碳原子),优选8~16;x选自cl、br、i中的一种,优选为br;在本发明后续的描述中,如无特殊说明,malic-2cn、citric-3cn和edta-4cn中的x均默认为br。

[0011]

式i、式ii和式iii化合物均为发明人所在实验室自制,制备方法记载在中国发明专利申请中,专利申请号为201811212800.4,专利名称为一种季铵盐表面活性剂及其制备方法、用途。具体地,是以dl-苹果酸二甲酯、柠檬酸三甲酯或乙二胺四乙酸为主要原料,经过两步反应,以较高的产率合成得到的。

[0012]

优选地,所述低聚阳离子表面活性剂为式ii所示化合物,其中r为碳原子数为12的烷基,x为br。

[0013]

优选地,氟碳表面活性剂为非离子聚氧乙烯醚类氟碳表面活性剂;优选地,所述非离子聚氧乙烯醚类氟碳表面活性剂烷基链碳原子数为3-8,乙氧基数目为1-20。

[0014]

优选地,所述水溶性降黏剂中,以水溶性降黏剂的质量为基准,低聚阳离子季铵盐表面活性剂的质量百分比为30~50%,氟碳表面活性剂的质量百分比为50~70%。

[0015]

优选地,所述有机溶剂为溶剂油、石脑油、粗苯等有机溶剂中的一种或多种;优选地,所述有机溶剂为120号溶剂油。

[0016]

优选地,所述助剂为碳原子数为1~8的直链或支链的脂肪醇,所述脂肪醇包括但不限于正丁醇、异戊醇;所用水包括但不限于自来水、蒸馏水或总矿化度不高于60000mg/l的地层水。

[0017]

本发明还提供以上所述耐高温复合乳液降黏体系的制备方法,所述方法包括:将低聚阳离子表面活性剂、氟碳表面活性剂与助剂按比例加入到反应釜中搅拌均匀,然后向

反应釜中加入水,继续搅拌至均匀,最后将有机溶剂加入釜中,充分搅拌均匀,即得到。

[0018]

本发明还提供以上所述耐高温复合乳液降黏体系在稠油冷采及稠油油藏蒸汽吞吐、蒸汽驱过程中的应用。

[0019]

优选地,所述耐高温复合乳液降黏体系稀释成质量分数为1-5%的水溶液。

[0020]

与现有技术相比,本发明具有以下优势:

[0021]

本发明耐高温复合乳液降黏体系可显著降低稠油黏度,可以将稠油黏度降低99%以上;同时降黏体系具有较高的耐高温性能,适用温度范围广,适应温度范围为50~300℃。

[0022]

本发明耐高温复合乳液降黏体在稠油冷采及不仅适用于稠油冷采过程,而且适用于稠油油藏蒸汽吞吐和蒸汽驱过程,可提高稠油的开发效果。

具体实施方式

[0023]

应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

[0024]

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作和/或它们的组合。

[0025]

为了使得本领域技术人员能够更加清楚地了解本发明的技术方案,以下将结合具体的实施例详细说明本发明的技术方案。

[0026]

在本发明所述实施例中所用氟碳表面活性剂为商品名称为intechem-14非离子聚氧乙烯醚类氟碳表面活性剂,商品名称为fcs-430氟碳表面活性剂。

[0027]

实施例1

[0028]

所述耐高温型复合乳液降黏体系由以下成分组成:以质量百分比计,

[0029]

25%的低聚阳离子季铵盐表面活性剂citric-3c

12

,25%的氟碳表面活性剂intechem-14,40%的120号溶剂油,5%的正丁醇,余量为水。

[0030]

所述耐高温型复合乳液降黏体系的制备方法,包括以下步骤:

[0031]

室温下,将低聚阳离子表面活性剂citric-3c

12

、氟碳表面活性剂intechem-14与正丁醇加入到反应釜中搅拌均匀,然后向反应釜中加入水,继续搅拌至均匀,最后将120号溶剂油加入釜中,充分搅拌均匀,即得到复合降黏体系。

[0032]

将上述所制复合乳液降黏体系组成用胜利稠油v对应的地层水稀释成5%的水溶液,搅拌均匀。然后,采用haake vt550旋转黏度计进行稠油降黏率的测定,测定方法依照中国发明专利申请cn 103048229 a中的测试方法进行,测试步骤如下:

[0033]

(a)取稠油样品20克置于蒸馏烧瓶中;

[0034]

(b)向蒸馏烧瓶中加入10克实施例中的复合乳液降黏体系溶液;

[0035]

(c)用玻璃棒充分搅拌,形成乳状液,在50℃下测其黏度;

[0036]

(d)通过测定的黏度,用下式计算出稠油降黏率:

[0037]

m=[(η

1-η2)/η1]

×

100%

[0038]

式中,η1是指原油黏度(mpa

·

s);

[0039]

η2是指原油乳状液黏度(mpa

·

s);

[0040]

m是降黏率。

[0041]

测定结果表明,胜利稠油v黏度为85000mpa

·

s,加入复合乳液降黏体系后,黏度降至78mpa

·

s,降黏率99.9%。

[0042]

实施例2

[0043]

将实施例1制备的耐高温型复合乳液降黏体系置于安瓿瓶,装入高温老化罐中,于300℃下老化30天,取出后仍用地层水稀释至5%,依照实施例1中的方法测定其降黏效果。结果表明,加剂后稠油黏度降至112mpa

·

s,降黏率99.9%。

[0044]

实施例3

[0045]

所述耐高温型复合乳液降黏体系:将上述组分按照实施例1中的方法配制得到复合乳液降黏体系并用地层水稀释至1%,即得。

[0046]

测试其降黏效果:加剂后,稠油黏度降至220mpa

·

s,降黏率99.7%;按照实施例2中的方法在300℃老化30天后,测试降黏效果:加剂后稠油黏度降至310mpa

·

s,降黏率99.6%。

[0047]

实施例4

[0048]

所述耐高温型复合乳液降黏体系由以下成分组成:以质量百分比计,

[0049]

25%的低聚阳离子季铵盐表面活性剂edta-4c

12

,25%的氟碳表面活性剂intechem-14,40%的120号溶剂油,5%的正丁醇,余量为水。

[0050]

将上述组分按照实施例1中的方法配制得到复合乳液降黏体系并用地层水稀释至5%后,测试其降黏效果:加剂后,稠油黏度降至135mpa

·

s,降黏率99.8%;按照实施例2的方法300℃老化30天后,测试降黏效果:加剂后稠油黏度降至420mpa

·

s,降黏率99.5%。

[0051]

实施例5

[0052]

所述耐高温型复合乳液降黏体系由以下成分组成:以质量百分比计,

[0053]

25%的低聚阳离子季铵盐表面活性剂malic-2c

12

,25%的氟碳表面活性剂fcs-430,40%的120号溶剂油,5%的正丁醇,余量为水。

[0054]

将上述组分按照实施例1中的方法配制得到复合乳液降黏体系并用地层水稀释至5%,测试其降黏效果:加剂后,稠油黏度降至260mpa

·

s,降黏率99.7%;按照实施例2的方法300℃老化30天后,测试降黏效果:加剂后稠油黏度降至540mpa

·

s,降黏率99.4%。

[0055]

实施例6

[0056]

所述耐高温型复合乳液降黏体系由以下成分组成:以质量百分比计,

[0057]

15%的低聚阳离子季铵盐表面活性剂citric-3c

12

,35%的氟碳表面活性剂intechem-14,40%的120号溶剂油,5%的异戊醇,余量为水。

[0058]

将上述组分按照实施例1中的方法配制得到复合乳液降黏体系并用地层水稀释至5%后,测试其降黏效果:加剂后,稠油黏度降至155mpa

·

s,降黏率99.8%;按照实施例2的方法300℃老化30天后,测试降黏效果:加剂后稠油黏度降至360mpa

·

s,降黏率99.6%。

[0059]

实施例7

[0060]

所述耐高温型复合乳液降黏体系由以下成分组成:以质量百分比计,

[0061]

5%的低聚阳离子季铵盐表面活性剂citric-3c

12

,5%的氟碳表面活性剂fcs-430,20%的120号溶剂油,5%的正丁醇,余量为水。

[0062]

将上述组分按照实施例1中的方法配制得到复合乳液降黏体系并用地层水稀释至5%后,测试其降黏效果:加剂后,稠油黏度降至380mpa

·

s,降黏率99.6%;按照实施例2的方法300℃老化30天后,测试降黏效果:加剂后稠油黏度降至865mpa

·

s,降黏率99.0%。

[0063]

实施例8

[0064]

所述耐高温型复合乳液降黏体系由以下成分组成:以质量百分比计,

[0065]

25%的低聚阳离子季铵盐表面活性剂citric-3c

12

,25%的氟碳表面活性剂fcs-430,5%的120号溶剂油,1%的正丁醇,余量为水。

[0066]

将上述组分按照实施例1中的方法配制得到复合乳液降黏体系并用地层水稀释至5%后,测试其降黏效果:加剂后,稠油黏度降至230mpa

·

s,降黏率99.7%;按照实施例2的方法300℃老化30天后,测试降黏效果:加剂后稠油黏度降至310mpa

·

s,降黏率99.6%。

[0067]

对比例1

[0068]

所述复合乳液降黏体系由以下成分组成:以质量百分比计,

[0069]

25%的低聚阳离子季铵盐表面活性剂citric-3c

12

,25%的氟碳表面活性剂intechem-14,5%的正丁醇,余量为水。

[0070]

将上述组分按照实施例1中的方法配制,无法得到相态均一的复合乳液体系。

[0071]

对比例2

[0072]

所述复合乳液降黏体系由以下成分组成:以质量百分比计,

[0073]

25%的单链阳离子季铵盐表面活性剂dtab,25%的氟碳表面活性剂intechem-14,40%的120号溶剂油,5%的正丁醇,余量为水。

[0074]

将上述组分按照实施例1中的方法配制得到复合乳液降黏体系并用地层水稀释至5%后,测试其降黏效果:加剂后,稠油黏度降至13900mpa

·

s,降黏率83.6%;按照实施例2的方法300℃老化30天后,测试降黏效果:加剂后稠油黏度降至44500mpa

·

s,降黏率47.6%。

[0075]

对比例3

[0076]

所述复合乳液降黏体系由以下成分组成:以质量百分比计,

[0077]

25%的低聚阳离子季铵盐表面活性剂citric-3c

12

,25%的非离子表面活性剂op-10,40%的120号溶剂油,5%的正丁醇,余量为水。

[0078]

将上述组分按照实施例1中的方法配制得到复合乳液降黏体系并用地层水稀释至5%后,测试其降黏效果:加剂后,稠油黏度降至265mpa

·

s,降黏率99.7%;按照实施例2的方法300℃老化30天后,测试降黏效果:加剂后稠油黏度降至65370mpa

·

s,降黏率23.1%。

[0079]

对比例4

[0080]

所述复合乳液降黏体系由以下成分组成:以质量百分比计,

[0081]

25%的低聚阳离子季铵盐表面活性剂citric-3c

12

,25%的氟碳表面活性剂intechem-14,40%的120号溶剂油,余量为水。

[0082]

将上述组分按照实施例1中的方法配制,无法得到相态均一的复合乳液降黏剂。

[0083]

由实施例结果可以看出,本发明提供的复合乳液降黏体系具有较好的降黏性能,降黏率均可达99%以上,且能够耐受300℃的高温。同时,由实施例和对比例之间的对比可以发现,水溶性降黏剂、油溶性降降黏剂、助剂三者缺一不可,否则降黏性能变差。水溶性降黏剂中,若将低聚表面活性剂替换为传统单链表面活性剂,其降黏效果不理想;若将氟碳表

面活性剂替换为碳氢非离子表面活性剂,复合乳液降黏体系将无法耐受高温。

[0084]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。