1.本发明涉及pcb板生产加工技术领域,具体为一种多层pcb板生产加工内外层螺旋挤压线板成型工艺。

背景技术:

2.pcb板是重要的电子部件,是电子元器件的支撑体,是电子元器件电气相互连接的载体,pcb板一般由酚醛树脂环氧树脂材质制成,环氧树脂是塑料的一种,属于热固性塑料,作为现在常见材料的一种,广泛应用于涂料、胶体、电子绝缘和复合型材,环氧型材凭借具有纵向拉伸、横向拉伸、纵向压缩的特点,成为目前比较常用的高性能复合材料。

3.当前的pcb板往往通过挤出机将材料混炼成聚合物,然后挤出形成pcb板料,但pcb板在实际加工时,酚醛树脂和环氧树脂容易产生固化,难以与铝等材质全面的稀释混合,并且pcb板主要会考虑板体的散热性能,若是直接将散热材质与酚醛树脂环氧树脂混炼,可能导致pcb板的内层和外层面混合不均,影响pcb板的内外层面覆铜成效,当pcb板料进行混合时,往往需要通过温度控制来维持板料的正常混炼与挤压,在连续式加工作业时,挤出口容易排出较多的温度,从而导致装置内的温度难以控制,降低板料挤压成型的精确性和稳定性,减少pcb板连续加工作业的效率。

技术实现要素:

4.本发明的目的在于提供一种多层pcb板生产加工内外层螺旋挤压线板成型工艺,以解决上述背景技术中提出的相关问题。

5.为实现上述目的,本发明提供如下技术方案:一种多层pcb板生产加工内外层螺旋挤压线板成型工艺,具体加工步骤如下:

6.s1、物料投放:在进行pcb板生产加工时,首先准备好需求的原材料,并将作为pcb板核心材料的酚醛树脂和环氧树脂以及铝等材质投入螺旋挤出机的管道内,并利用管体内部的加热以及双螺杆挤出机的运行对材料混合挤压;

7.s2、混炼:当酚醛树脂和环氧树脂以及铝在管道内预先混合后,此时便可通过搅拌结构将石墨烯纤维和玻璃纤维搅拌混合,并促使混合的纤维均匀的投入运作状态的双螺杆挤出机内,此时便可使石墨烯纤维和玻璃纤维与预先结合的酚醛树脂和环氧树脂表面混炼;

8.s3、挤出切断:随着酚醛树脂和环氧树脂在双螺杆挤出机内混炼后便可通过预先安置的模具进行挤出,形成pcb板料,并通过切刀将挤出的pcb板料按指定规格分切;

9.s4、固化:在分切的pcb板料分切期间,可利用冷却结构对pcb板料进行冷却风干,促使板料固化成型,而固化后的板料具有酚醛树脂的内层以及石墨烯纤维和玻璃纤维组合成的外层结构。

10.本发明还包括用于多层pcb板生产加工内外层螺旋挤压线板成型工艺的成型设备,包括机体、控制台、循环冷却系统、混料机构、挤压通道和双螺杆挤出机构,其特征在于:

所述挤压通道分别包括后位管体、成型腔、中位管体、前位管体、加热系统和排气阀,所述后位管体和中位管体以及前位管体相互连通,所述后位管体一侧的中间位置处设有排气阀,所述双螺杆挤出机构位于后位管体和中位管体以及前位管体的轴心处,所述后位管体外侧的一侧固接有成型腔,所述后位管体、中位管体和前位管体内侧的顶底部分别设有加热系统,所述成型腔内部的底部设有挤压模具,所述挤压模具的底部设有相互连通的切割机构,所述成型腔的顶部设有吸风机组。

11.优选的,所述循环冷却系统分别包括冷风机、环形槽、冷却腔、环形导管、通孔、水泵和水箱,所述切割机构的底部设有相互连通的冷却腔,所述冷却腔的外侧设有环形槽,所述环形槽的内侧均匀开设有与冷却腔相互连通的通孔,所述环形槽的背面一端固接有水箱,所述水箱一端的一侧设有水泵,所述环形槽内侧的底部铺设有环形导管。

12.优选的,所述混料机构分别包括弧形连通管、弧形连通管、排料泵混料槽、螺旋搅拌杆、驱动电机、齿轮组和回流管,所述排料泵混料槽位于后位管体的顶部,所述排料泵混料槽的一侧设有弧形连通管,所述排料泵混料槽的另一侧分别设有齿轮组和驱动电机,所述螺旋搅拌杆为三组,三组所述螺旋搅拌杆套设于弧形连通管内部的一侧,所述驱动电机与一组螺旋搅拌杆固接,所述弧形连通管的输出端设有弧形连通管,所述吸风机组的顶部设有回流管,且回流管与排料泵混料槽的内部相互连通。

13.优选的,所述机体的顶部设有投料口,且投料口一侧的底部设有电动插板阀,所述前位管体与投料口相互连通。

14.优选的,所述后位管体和中位管体以及前位管体的外侧设有保温筒,且保温筒的内侧设有隔热层。

15.优选的,所述吸风机组的底部设有延伸至成型腔内部的吸风口,所述成型腔的一侧设有温度监测仪,所述成型腔顶部的一侧设有排气口。

16.优选的,所述齿轮组分别由相互啮合的主动齿轮和两组从动齿轮组合而成,一组所述螺旋搅拌杆外侧的一侧与主动齿轮固接,另两组所述螺旋搅拌杆外侧的一侧与从动齿轮固接。

17.优选的,所述弧形连通管的底部设有两组导料口,且导料口与中位管体相互连通,所述排料泵混料槽的顶部设有进料口,且进料口的外侧设有密封盖。

18.优选的,所述冷风机与环形槽相互连通,所述冷却腔的外侧开设有与通孔相对应的进风口,所述水泵的输出端设有与环形导管相互连通的导流管。

19.与现有技术相比,本发明提供了多层pcb板生产加工内外层螺旋挤压线板成型工艺,具备以下有益效果:

20.1、本发明通过挤压通道的分段式结构配合,可使pcb板的混合材料形成分段式投入,促使作为内层结构的铝和酚醛树脂环氧树脂预先结合,此后便可利用石墨烯纤维和玻璃纤维后续投入,从而使石墨烯纤维和玻璃纤维包裹于预先结合内层结构的外部,以形成复合纤维的外层体系,这样不仅加强pcb板加工生产的混炼精度及成效,同时配合石墨烯和玻璃纤维作为板料的外层体系,有效的增强pcb板的机械强度和散热性能。

21.2、本发明利用循环冷却系统的结构配合,可对挤压成型并切断后的pcb板料进行预冷却工作,而通过环形槽内侧的多组水平方位开设的通孔与冷却腔的连通对应,促使掉落的pcb板料外部得到均匀的风干冷却,并在水箱和水泵以及环形导管的循环制冷系统的

配合下,进一步提高冷风机所吹出冷流的冷却功效,提高pcb板的固化效率,此外,利用多组通孔水平方向所吹出的冷气对流,不仅扩大板料的冷却面,并促使部分气流向上导引,进而对切割机构和挤压模具的挤压成型口吹入导向风,从而将装置内部的余热回流,抑制了装置热量的快速流失,增加装置挤压成型的精确性和稳定性。

22.3、本发明通过混料机构的搅拌配合,可将石墨烯纤维和玻璃纤维单独预混合,形成对pcb板外层结构的加强体系,同时利用弧形连通管和弧形连通管的导向可均匀的投入中位管体内,从而使结合状态的石墨烯纤维与玻璃纤维包裹在预制的板料内层结构外部,并在双螺杆挤出机构的配合下进行混炼,从而加强pcb板生产混炼材质的混合精度,并通过吸风机组和回流管的连通配合,可对成型腔内的余热吸收,从而将热量连通导入的玻璃纤维和石墨烯纤维一同回流至中位管体内,促使装置内的混炼温度更为恒温,易于连续化作业时控制,进一步提高pcb板挤压成型效率。

附图说明

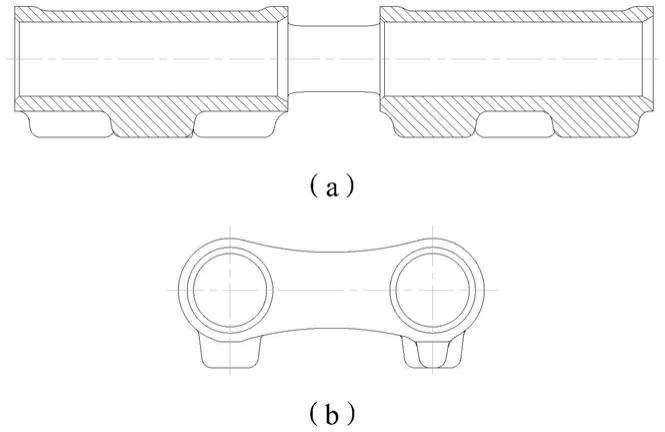

23.图1为本发明的主视图;

24.图2为本发明的主视剖视图;

25.图3为本发明的环形槽立体图;

26.图4为本发明的混料机构结构示意图;

27.图5为本发明的后位管体侧视图;

28.图6为本发明的弧形连通管侧视图。

29.图中:1、机体;2、控制台;3、循环冷却系统;31、冷风机;32、环形槽;33、冷却腔;34、环形导管;35、通孔;36、水泵;37、水箱;4、切割机构;5、挤压模具;6、吸风机组;7、混料机构;71、弧形连通管;72、排料泵;73、混料槽;74、螺旋搅拌杆;75、驱动电机;76、齿轮组;77、回流管;8、挤压通道;81、后位管体;82、成型腔;83、中位管体;84、前位管体;85、加热系统;86、排气阀;9、双螺杆挤出机构。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.请参阅图1-6,本发明提供一种技术方案:多层pcb板生产加工内外层螺旋挤压线板成型工艺,具体加工步骤如下:

32.s1、物料投放:在进行pcb板生产加工时,首先准备好需求的原材料,并将作为pcb板核心材料的酚醛树脂和环氧树脂以及铝等材质投入螺旋挤出机的管道内,并利用管体内部的加热以及双螺杆挤出机的运行对材料混合挤压;

33.s2、混炼:当酚醛树脂和环氧树脂以及铝在管道内预先混合后,此时便可通过搅拌结构将石墨烯纤维和玻璃纤维搅拌混合,并促使混合的纤维均匀的投入运作状态的双螺杆挤出机内,此时便可使石墨烯纤维和玻璃纤维与预先结合的酚醛树脂和环氧树脂表面混炼;

34.s3、挤出切断:随着酚醛树脂和环氧树脂在双螺杆挤出机内混炼后便可通过预先安置的模具进行挤出,形成pcb板料,并通过切刀将挤出的pcb板料按指定规格分切;

35.s4、固化:在分切的pcb板料分切期间,可利用冷却结构对pcb板料进行冷却风干,促使板料固化成型,而固化后的板料具有酚醛树脂的内层以及石墨烯纤维和玻璃纤维组合成的外层结构。

36.本发明还包括用于多层pcb板生产加工内外层螺旋挤压线板成型工艺的成型设备,包括机体1、控制台2、循环冷却系统3、混料机构7、挤压通道8和双螺杆挤出机构9,其特征在于:挤压通道8分别包括后位管体81、成型腔82、中位管体83、前位管体84、加热系统85和排气阀86,后位管体81和中位管体83以及前位管体84相互连通,后位管体81一侧的中间位置处设有排气阀86,双螺杆挤出机构9位于后位管体81和中位管体83以及前位管体84的轴心处,后位管体81外侧的一侧固接有成型腔82,后位管体81、中位管体83和前位管体84内侧的顶底部分别设有加热系统85,成型腔82内部的底部设有挤压模具5,挤压模具5的底部设有相互连通的切割机构4,成型腔82的顶部设有吸风机组6。

37.作为本实施例的优选方案:循环冷却系统3分别包括冷风机31、环形槽32、冷却腔33、环形导管34、通孔35、水泵36和水箱37,切割机构4的底部设有相互连通的冷却腔33,冷却腔33的外侧设有环形槽32,环形槽32的内侧均匀开设有与冷却腔33相互连通的通孔35,环形槽32的背面一端固接有水箱37,水箱37一端的一侧设有水泵36,环形槽32内侧的底部铺设有环形导管34。

38.作为本实施例的优选方案:混料机构7分别包括弧形连通管71、弧形连通管72、排料泵混料槽73、螺旋搅拌杆74、驱动电机75、齿轮组76和回流管77,排料泵混料槽73位于后位管体81的顶部,排料泵混料槽73的一侧设有弧形连通管72,排料泵混料槽73的另一侧分别设有齿轮组76和驱动电机75,螺旋搅拌杆74为三组,三组螺旋搅拌杆74套设于弧形连通管72内部的一侧,驱动电机75与一组螺旋搅拌杆74固接,弧形连通管72的输出端设有弧形连通管71,吸风机组6的顶部设有回流管77,且回流管77与排料泵混料槽73的内部相互连通。

39.作为本实施例的优选方案:机体1的顶部设有投料口,且投料口一侧的底部设有电动插板阀,前位管体84与投料口相互连通,可通过电动插板阀对投料口的下料进行控制,同时对前位管体84密封,抑制热量的流失。

40.作为本实施例的优选方案:后位管体81和中位管体83以及前位管体84的外侧设有保温筒,且保温筒的内侧设有隔热层,提高后位管体81和中位管体83以及前位管体84组合筒体内部的隔热性和保温性,降低热量的损失,减少成本的损耗。

41.作为本实施例的优选方案:吸风机组6的底部设有延伸至成型腔82内部的吸风口,成型腔82的一侧设有温度监测仪,成型腔82顶部的一侧设有排气口,便于对成型腔82内的温度监测,并可通过排气口将气体排出,便于对装置内部的温度进行控制。

42.作为本实施例的优选方案:齿轮组76分别由相互啮合的主动齿轮和两组从动齿轮组合而成,一组螺旋搅拌杆74外侧的一侧与主动齿轮固接,另两组螺旋搅拌杆74外侧的一侧与从动齿轮固接,可通过一组驱动力同时带动三组螺旋搅拌杆74转动,提高玻璃纤维和石墨烯纤维的搅拌混合效率。

43.作为本实施例的优选方案:弧形连通管71的底部设有两组导料口,且导料口与中

位管体83相互连通,排料泵混料槽73的顶部设有进料口,且进料口的外侧设有密封盖,便于通过弧形连通管71将石墨烯纤维和玻璃纤维导入中位管体83内进行混炼。

44.作为本实施例的优选方案:冷风机31与环形槽32相互连通,冷却腔33的外侧开设有与通孔35相对应的进风口,水泵36的输出端设有与环形导管34相互连通的导流管,可通过导流管与水泵36的连通将水箱37的水液导出在环形导管34循环流动,提高冷风机31冷却风的干燥固化效率。

45.实施例1,如图1-3所示,当pcb板料通过挤压模具5和切割机构4挤出切断后,可通过冷风机31和水泵36的启动,促使水泵36将水箱37的水液抽出并在环形导管34循环,促使环形导管34内环流一圈再次流回水箱37,从而使环形导管34外侧散发冷气,而在冷风机31的启动下,可向环形槽32内吹出冷流并在多组通孔35的排出下均匀的对下落的pcb板料冷却固化,与此同时,通过多组通孔35的对流体系,可使部位气体向上导引,这样不仅可对挤出和切割状态的pcb板料进行预冷却,同时抑制装置内热量的快速流失,增加装置挤压成型作业的稳定性和效率。

46.实施例2,如图1和图4所示,当板料在成型腔82内挤出时,可通过成型腔82内部空气将加热系统85所给予的加热源接收,并通过排气阀86对后位管体81内的气体进行排流,维持正常的挤出功效,并且排出的热量可继续在成型腔82内收集,此时可通过吸风机组6的启动将集中的热源吸收,并在回流管77的导入下进入排料泵混料槽73内,此时不仅提高石墨烯纤维和玻璃纤维的混合精度,同时可将回流的热量连通纤维导入中位管体83内,促使装置内的热量更加恒温,增加装置温度的可控性和连续化加工成型效率。

47.工作原理:当装置使用时,可将铝和酚醛树脂以及环氧树脂等材料投入前位管体84,并利用加热系统85的启动,给予后位管体81、中位管体83和前位管体84空腔的挤压温度,并将石墨烯纤维和玻璃纤维单独投入排料泵混料槽73内,通过驱动电机75和螺旋搅拌杆74以及齿轮组76的配合进行搅拌混合,接着使用弧形连通管72将混合的纤维导入弧形连通管71并进入中位管体83内,期间在双螺杆挤出机构9的启动下对铝和酚醛树脂以及环氧树脂等材料混合挤压,形成pcb板料的内层体系,接着在石墨烯纤维和玻璃纤维的投入混合,促使纤维在双螺杆挤出机构9的驱动混入pcb板料内层的外部,从而形成外层体系在双螺杆挤出机构9内混炼挤压,之后便可导入后位管体81,在挤压模具5的配合下将混炼的材料挤出,期间通过切割机构4进行切割,使挤出成型的pcb板料得以按指定规格分割,增加pcb板生产加工挤压成型的精度和效率。

48.最后应当说明的是,以上内容仅用以说明本发明的技术方案,而非对本发明保护范围的限制,本领域的普通技术人员对本发明的技术方案进行的简单修改或者等同替换,均不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。