1.本发明属于联体履带板挂胶技术领域,具体涉及一种联体履带板着地筋底面定位挂胶模具及挂胶方法。

背景技术:

2.履带是特种车辆行走系统的主要组成部件之一,对整车机动性和可靠性起着决定作用。履带通常由履带板、履带销、诱导齿及连接件组成。其中,履带板是履带的重要组件,其重量分布在大支撑面上,能够保证车辆在松软地面的通过性,降低行驶阻力,对地面具有良好附着力,同时,通过履带板和地面相互作用能够实现履带推进装置的牵引力。虽然特种车辆的履带较宽,能够降低压强,但在局部接触点上的金属花纹对路面仍有很大冲击力,容易压坏路面,而挂胶履带则能够很好避免此类问题出现。挂胶履带对特种车辆的减震系统有利,能够使其损耗下降,保证整体成本维持在合理水平且具有较高的可靠性和机动性,代表未来特种车辆技术发展趋势。

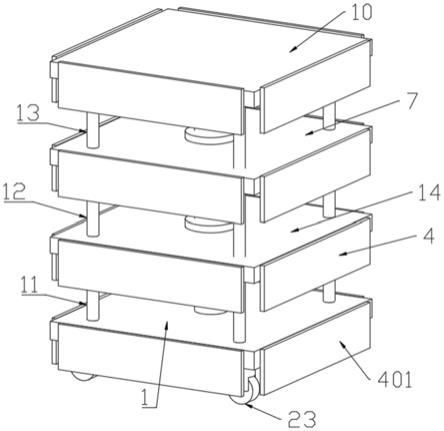

3.联体履带板的结构如图1所示。目前,联体履带板挂胶时通常采用金属杆插入联体履带板的机加镗孔进行定位。

4.如图2所示,两根直径为34mm的金属杆穿过联体履带板上平行设置的两个直径为34mm的机加镗孔,放入模具,确保联体履带板在模具内平整。采用填入胶块的模压成型工艺或胶料通过胶道的注射成型工艺使橡胶在高温高压下硫化成型,最终实现联体履带板挂胶。

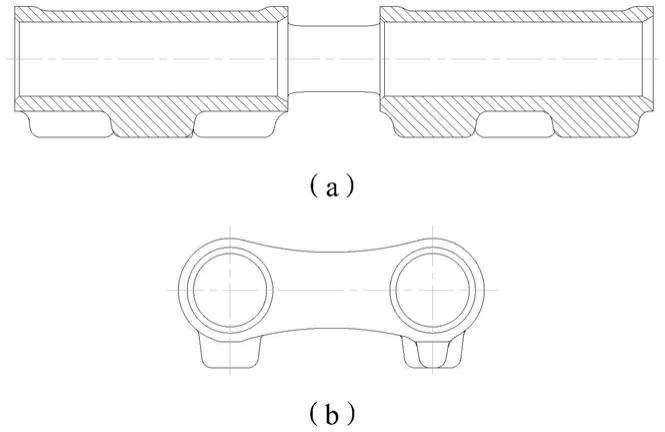

5.上述工艺方案中,每根金属杆包括三根模芯,如图3所示,具体为两根第一模芯和一根第二模芯,两根第一模芯的连接轴分别插入第二模芯的两端,第一模芯和第二模芯之间通过公母扣方式连接,组成联体履带板机加镗孔定位金属杆。

6.挂胶前需要按图3方式组装好模芯,预热金属杆,挂胶后需要拆卸金属杆,工序繁多、操作难度大、耗时较长,导致工作效率低,影响联体履带板的挂胶质量和挂胶效率。同时,金属杆的拆卸过程会对履带板的胶块产生不同程度的损伤,从而降低联体履带板的使用寿命,影响整条履带的使用性能,直接影响特种车辆的机动性能。

技术实现要素:

7.(一)要解决的技术问题

8.本发明提出一种联体履带板着地筋底面定位挂胶模具及挂胶方法,以解决目前使用两个机加镗孔定位造成的工序繁多、拔杆困难等技术问题,避免金属杆预热、组装和拆卸工序,简化联体履带板挂胶工序,提高生产效率的同时保证挂胶质量。

9.(二)技术方案

10.为了解决上述技术问题,本发明提出一种联体履带板着地筋底面定位挂胶模具,该模具包括上模和下模,上模和下模之间形成用于放置待挂胶联体履带板的型腔;下模包括设置在型腔底面中部的凸台以及位于凸台两侧的履带板着地筋容纳腔;凸台用于向联体

履带板底部传递热量;着地筋容纳腔的深度与履带板机加镗孔中心至着地筋底部的距离相等。

11.进一步地,下模外侧设置有挡板,用于挂胶时对插入模具的金属直杆进行端部限位。

12.此外,本发明还提出一种联体履带板着地筋底面定位挂胶方法,该方法采用上述模具进行。

13.进一步地,该方法具体包括:将金属直杆穿入联体履带板的两个机加镗孔,再将带有两根金属杆的联体履带板通过着地筋底面定位方式放入下模中;以弹性体胶块作为填充材料,放入联体履带板上部凹面位置,合模压紧后开始硫化,硫化一定时间后完成挂胶,得到挂胶联体履带板。

14.进一步地,金属直杆的直径为20mm。

15.进一步地,弹性体选用天然橡胶。

16.进一步地,采用模压成型工艺或注射成型工艺进行硫化。

17.(三)有益效果

18.本发明提出一种联体履带板着地筋底面定位挂胶模具及挂胶方法,由联体履带板着地筋底面定位实现挂胶,对联体履带板两个机加镗孔进行穿杆,其中金属直杆不用组装和拆卸,只承担起模作用,能够避免金属杆预热,节省组装、拆卸金属杆的时间,简化联体履带板挂胶工序,提升联体履带板挂胶的质量稳定性。与目前采用的两个机加镗孔定位的挂胶方法相比,本发明的挂胶效率提高1/3,能够解决工人劳动强度较大、产品加工工序长的问题,满足批量生产的需要,适用于在特种车辆领域生产推广。

附图说明

19.图1为联体履带板结构示意图:(a)主视图,(b)侧视图;

20.图2为现有联体履带板挂胶方法中的模具与金属杆示意图;

21.图3为现有联体履带板挂胶方法中采用的金属杆结构示意图;

22.图4为本发明中着地筋底面定位挂胶模具结构示意图;

23.图5为本发明中着地筋底面定位挂胶模具的下模侧视图;

24.图6为本发明中着地筋底面定位挂胶方法中的模具与金属直杆示意图。

具体实施方式

25.为使本发明的目的、内容和优点更加清楚,下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。

26.本发明提出一种联体履带板着地筋底面定位挂胶方法,该方法使用的联体履带板着地筋底面定位挂胶模具,其结构如图4所示,包括上模1、下模2和挡板4。

27.下模2的侧视结构如图5所示,包括设置在型腔底面中部的凸台3以及位于凸台3两侧的履带板着地筋容纳腔。凸台3用于向联体履带板底部传递热量,着地筋容纳腔的深度与履带板机加镗孔中心至着地筋底部的距离相等,以此实现着地筋的底面定位,保证挂胶尺寸。此外,下模2的外侧设置有挡板4,在挂胶时用于对插入模具的金属直杆进行端部限位。

28.采用上述模具对联体履带板进行挂胶的方法具体步骤为:

29.首先将联体履带板清理干净,再喷涂胶黏剂。如图6所示,选用直径为20mm的金属直杆,穿入联体履带板的两个机加镗孔,再将带有两根金属杆的联体履带板通过着地筋底面定位方式放入下模中。以弹性体(如天然橡胶)胶块作为填充材料,分别放入联体履带板上部凹面位置,启动模具,上模开始向下运动,合模压紧后开始硫化。采用模压成型工艺或注射成型工艺硫化一定时间后,完成挂胶,得到挂胶联体履带板,其中,硫化成型的履带板为滚道面挂胶。

30.实施例1

31.将天然橡胶混炼胶预成型挤出胶块,联体履带板穿入金属直杆,放入模具,确保骨架在模具内平整,着地筋底部定位准确,合模硫化,压力13mpa,温度170℃,25min后出模,得到挂胶联体履带板,挂胶尺寸公差不超过

±

0.5。

32.实施例2

33.将天然橡胶混炼胶预成型挤出胶块,联体履带板穿入金属直杆,放入模具,确保骨架在模具内平整,着地筋底部定位准确,合模硫化,压力14mpa,温度160℃,30min后出模,得到挂胶联体履带板,挂胶尺寸公差不超过

±

0.6。

34.实施例3

35.将天然橡胶混炼胶预成型挤出胶块,联体履带板穿入金属直杆,放入模具,确保骨架在模具内平整,着地筋底部定位准确,合模硫化,压力15mpa,温度150℃,40min后出模,得到挂胶联体履带板,挂胶尺寸公差不超过

±

1.0。

36.本发明采用着地筋底面定位联体履带板挂胶方法,用于联体履带板挂胶的金属直杆不用拆卸和组装,金属直杆内径可以小于机加镗孔,进行硫化工序前金属无需预热,能够简化联体履带板挂胶工艺,可操作性强,易于实现连续化生产。

37.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。