一种dmf介电层覆膜方法、系统及数字微流控芯片

技术领域

1.本发明涉及数字微流控技术领域,特别是涉及一种dmf介电层覆膜方法、系统及数字微流控芯片。

背景技术:

2.数字微流控技术(dmf),又被称为芯片实验室(lab on a chip),是一种对微液滴进行操作的流体控制技术。数字微流控技术能同时控制多个液滴进行运动,通过对不同液滴的运动路径进行编程,可以实现液滴的移动、混合等操作,将实验室中的操作集成到一张数字微流控芯片上,它可以很快地产生反应液滴,并且能保证各个反应体系之间互不干扰,提高了生物、化学样品制备、反应、分离、检测等分析过程的速度和效率。相比于传统的实验室,数字微流控技术可以极大地减少对于空间的需求,更加便携,能有效满足快速检验、便携操作等要求,适用于边防部队、交通检查、社区医院等场合。

3.数字微流控芯片自下向上由基板、金属电极、介电层、疏水层构成。为了降低成本,实现数字微流控芯片的可重复利用,通常要求介电层及疏水层可以在一次实验完成后揭下,从而保留基板、金属电极,只需要更换介电层和疏水层。

4.对于介电层覆膜技术,传统的方法主要有两种,分别是蒸镀和旋涂加热。蒸镀通常是使用真空蒸镀,利用固体在高温低压条件下升华,通过降低温度使介电层在基板上面生长出一层薄膜。旋涂加热则是在基板上滴加介电层溶液,通过高速旋转使其均匀地覆盖在基板表面,再经过加热挥发得到一层介电层薄膜。然而这两种方法得到的介电层薄膜与基板以及金属电极贴合得过于紧密,在揭取介电层膜的过程中极有可能破坏基板及金属电极,不利于基板及金属电极的重复利用,而对于微流控芯片而言,基板以及金属电极的加工往往需要较大的成本。并且,对于旋涂方法而言,对微流控芯片的大小具有一定的要求,如果芯片过大,或者说需要覆膜的面积过大,则会影响覆膜效果。因此,如何改进微流控芯片的覆膜工艺是本领域技术人员亟需解决的问题。

技术实现要素:

5.本发明的目的是提供一种dmf介电层覆膜方法、系统及数字微流控芯片,以提高基板和金属电极的利用率。

6.为实现上述目的,本发明提供了如下方案:

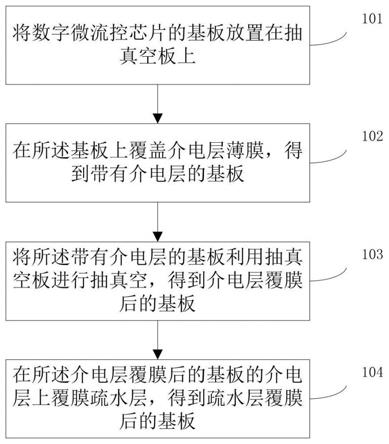

7.一种dmf介电层覆膜方法,包括:

8.将数字微流控芯片的基板放置在抽真空板上;

9.在所述基板上覆盖介电层薄膜,得到带有介电层的基板;

10.将所述带有介电层的基板利用抽真空板进行抽真空,得到介电层覆膜后的基板;

11.在所述介电层覆膜后的基板的介电层上覆膜疏水层,得到疏水层覆膜后的基板。

12.可选地,所述介电层薄膜为聚酰亚胺薄膜。

13.可选地,在所述在所述基板上覆盖介电层薄膜,得到带有介电层的基板之前,还包

括:

14.对所述介电层薄膜进行裁剪。

15.可选地,所述在所述介电层覆膜后的基板的介电层上覆膜疏水层,得到疏水层覆膜后的基板,具体包括:

16.利用蒸镀或者旋涂方法在所述介电层覆膜后的基板的介电层上覆膜疏水层,得到疏水层覆膜后的基板。

17.一种dmf介电层覆膜系统,所述dmf介电层覆膜系统应用于如上述任意一项所述的dmf介电层覆膜方法,所述dmf介电层覆膜系统包括:抽真空板和抽真空机;

18.所述抽真空板上设置多个圆柱突起;多个所述圆柱突起用于固定数字微流控芯片的基板;所述圆柱突起的高度小于所述基板的厚度;所述抽真空板的设定区域内设置多个小孔;所述小孔用于吸附所述基板;所述设定区域为多个所述圆柱突起围成的区域;所述抽真空机用于对所述抽真空板上的基板进行抽真空。

19.可选地,所述圆柱突起上还设有圆柱孔;所述圆柱孔用于吸附介电层薄膜。

20.一种数字微流控芯片,包括:上顶板和利用上述所述的dmf介电层覆膜方法制备的下底板,所述下底板为疏水层覆膜后的基板;所述上顶板与所述下底板之间滴加液滴;所述下底板的疏水层与所述液滴接触。

21.可选地,所述上顶板包括依次覆盖的玻璃板、导电层和疏水层;所述上顶板的疏水层与所述液滴接触。

22.可选地,所述下底板还包括金属电极;所述金属电极设置在介电层薄膜和基板之间。

23.根据本发明提供的具体实施例,本发明公开了以下技术效果:

24.本发明将数字微流控芯片的基板放置在抽真空板上;在所述基板上覆盖介电层薄膜,得到带有介电层的基板;将所述带有介电层的基板利用抽真空板进行抽真空,得到介电层覆膜后的基板;在所述介电层覆膜后的基板的介电层上覆膜疏水层,得到疏水层覆膜后的基板。利用抽真空的方法将介电层薄膜覆盖在基板上,使得介电层薄膜和疏水层容易从基板上揭取,且不破坏原有的基板和金属电极,从而提高基板和金属电极的利用率。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

26.图1为本发明提供的dmf介电层覆膜方法的流程图;

27.图2为本发明提供的数字微流控芯片的结构示意图;

28.图3为本发明提供的抽真空板的结构示意图;

29.图4为基板放置在抽真空板上的示意图。

30.符号说明:

31.1-玻璃板;2-导电层;4-疏水层;5-介电层薄膜;6-金属电极;7-基板;8-上顶板;9-液滴;10-下底板;11-圆柱突起;12-抽真空板;13-小孔。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

34.如图1所示,本发明提供的一种dmf介电层覆膜方法,包括:

35.步骤101:将数字微流控芯片的基板放置在抽真空板上。

36.步骤102:在所述基板上覆盖介电层薄膜,得到带有介电层的基板。

37.步骤103:将所述带有介电层的基板利用抽真空板进行抽真空,得到介电层覆膜后的基板。

38.步骤104:在所述介电层覆膜后的基板的介电层上覆膜疏水层,得到疏水层覆膜后的基板。在实际应用中,步骤101,具体包括:利用蒸镀或者旋涂方法在所述介电层覆膜后的基板的介电层上覆膜疏水层,得到疏水层覆膜后的基板。

39.在实际应用中,所述介电层薄膜5为聚酰亚胺薄膜。

40.在实际应用中,在步骤102之前,还包括:对所述介电层薄膜5进行裁剪。

41.本发明还提供一种dmf介电层覆膜系统,所述dmf介电层覆膜系统应用于如上述任意一项所述的dmf介电层覆膜方法,所述dmf介电层覆膜系统包括:如图3所示的抽真空板12和抽真空机;所述抽真空板12上设置多个圆柱突起11;如图4所示,多个所述圆柱突起11用于固定数字微流控芯片的基板7;所述圆柱突起11的高度小于所述基板7的厚度;所述抽真空板12的设定区域内设置多个小孔13;所述小孔13用于吸附所述基板7;所述设定区域为多个所述圆柱突起11围成的区域;所述抽真空机用于对所述抽真空板12上的基板7进行抽真空。

42.在实际应用中,所述圆柱突起11上还设有圆柱孔;所述圆柱孔用于吸附介电层薄膜5。

43.针对3x2英寸芯片,抽真空板12的小孔13半径为0.1英寸,用于抽真空。八个圆柱突起11用于用于固定3x2英寸芯片。圆柱突起11比基板7薄0.5英寸,保证介电层薄膜5能较好地贴合在基板7上。对于不同尺寸的芯片,只需要更改抽真空板12的尺寸、圆柱突起11的排布即可以实现适配。

44.如图2所示,本发明提供的一种数字微流控芯片,包括:上顶板8和利用如dmf介电层覆膜方法制备的下底板10,所述下底板10为疏水层4覆膜后的基板7;所述上顶板8与所述下底板10之间滴加液滴9;所述下底板10的疏水层4与所述液滴9接触。

45.在实际应用中,所述上顶板8包括依次覆盖的玻璃板1、导电层2和疏水层4;所述上顶板8的疏水层4与所述液滴9接触。本发明中的导电层2为导电玻璃ito。

46.在实际应用中,所述下底板10还包括金属电极6;所述金属电极6设置在介电层薄膜5和基板7之间。

47.在实际应用中,金属电极6也可以为控制电路层。

48.本发明的目的在于改进微流控芯片的覆膜工艺,使介电层膜及疏水层4容易揭取,

且在揭取的过程中不破坏原有的基板7及金属电极6,从而确保基板7与金属电极6可以重复使用,进而提升数字微流控芯片的重复利用率,极大地降低微流控芯片的生产成本。

49.首先,由于现有的dmf芯片均未使用可揭取的介电层薄膜5,为了实现dmf芯片的重复利用因此需要选择一种可揭取的薄膜材料作为介电层。经过调研,市场上的kapton(聚酰亚胺薄膜)可以达到dmf芯片介电层的要求。现有dmf芯片介电层材料的相对介电常数范围为2.7-9,而kapton的相对介电常数为3.5,在这一范围内,满足介电层的参数要求。并且,dmf芯片介电层厚度要求为5-7微米,市场上可以买到6微米的kapton薄膜,因此,选择使用kapton材料作为dmf芯片的介电层薄膜5。

50.在抽真空方面,由于不同型号的dmf芯片具有不同的尺寸,需要根据芯片的尺寸使用相应的抽真空板12。本发明提供的抽真空板12用于固定芯片基板并对其进行覆膜,能够适应不同型号的dmf芯片,对于不同型号的dmf芯片,只需要改变抽真空板12的长宽以及圆柱突起11的位置即可。抽真空板12在中心具有5个小孔13,用于吸附dmf芯片基板;八个圆柱突起11,用于固定相应尺寸的dmf芯片基板;每个圆柱突起11具有圆柱孔,且保证圆柱突起11低于dmp基板厚度,用于吸附介电层薄膜5并使介电层薄膜5较好地贴合在dmf芯片基板上。对于较强的气泵,通过改变抽真空板12的尺寸可以对多个dmf芯片进行覆膜,达到批量生产的目的。

51.然后是覆膜过程。首先将dmf芯片基板放置在抽真空板12上。然后根据dmf芯片尺寸剪裁得到相应大小的介电层薄膜5,需要保证介电层薄膜5能够覆盖小圆柱的气孔。为了保证具有较好的贴合效果,可以在dmf芯片基板上滴一些油,以3x2英寸芯片为例,需要滴加2微升油。最后,将裁剪得到的介电层薄膜5覆盖在基板7上面进行抽真空。

52.抽真空结束后,介电层薄膜5较好地贴合在了dmf芯片上。这时需要根据dmf电极的情况进行适当的裁剪,保证电路通路。

53.完成介电层覆膜后,需要在介电层之上覆膜一层疏水层4。此时不用担心疏水层4与介电层贴合地过于紧密,因为重复利用时需要更换介电层和疏水层4。因此,疏水层4覆膜可以采用前面提到的蒸镀、旋涂的方法。

54.此后,每次进行实验后,就可以将附有疏水层4的介电层薄膜5揭取下来,利用本发明提供的方法重新进行介电层及疏水层4的覆膜操作,可以实现dmf芯片基板及电极层的重复利用,极大的降低dmf芯片的成本。

55.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

56.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。