1.本发明属于化学产品制备技术领域,尤其是涉及一种制备1,2,4-三氟苯的先进合成工艺。

背景技术:

2.现有技术通过三氟苯甲酸在铜催化剂的催化下脱羧得到1,2,4-三氟苯,反应用的溶剂为喹啉、异喹啉、三乙胺、三正丁胺中的一种,但是在催化反应中往往会由于催化剂无法均匀的分布在溶剂中导致反应速度降低。

技术实现要素:

3.本发明为了克服现有技术的不足,提供一种可以更好的提高反应速度和反应效率的制备1,2,4-三氟苯的先进合成工艺。

4.为了实现上述目的,本发明采用以下技术方案:一种制备1,2,4-三氟苯的先进合成工艺,包括以下步骤;

5.a、将通过现有技术制备的三氟苯甲酸放到高效反应釜中;所述高速反应釜包括反应桶、转动设于反应桶上方的加料桶、固定设于加料桶上方的盖板、设于盖板上的进料口、设于盖板下方的第一支撑板、固定连接于加料桶的第三支撑板、固定设于反应桶下方的第一电机、固定连接于第一电机的主转轴、固定设于主转轴上的第一搅拌杆、固定连接于反应桶并转动连接于加料桶的第二支撑板、固定设于第二支撑板下方的第二电机、固定连接于第二电机的第一齿轮、啮合于第一齿轮并固定设于加料桶上的第二齿轮、固定设于第一支撑板下方的第三电机、固定连接于第三电机的第三转轴、固定连接于第三转轴的第三齿轮、啮合于第三齿轮的第四齿轮、连接于第四齿轮的驱动装置、连接于驱动装置的第一控制装置、连接于驱动装置的下料装置、连接于驱动装置的第二控制装置、连接于驱动装置和第一控制装置的下料控制装置;所述盖板和第一支撑板之间设有储藏仓;

6.b、将铜催化剂放到储藏仓中;

7.c、启动高效反应釜;具体步骤为:启动第一电机,第一电机带动主转轴进行旋转,从而使主转轴带动第一搅拌杆对反应桶内部进行搅拌,增加反应速度;

8.d、启动第二电机,带动加料桶旋转;具体步骤为:第二电机带动第一齿轮旋转,第一齿轮通过第二齿轮带动加料桶进行旋转,加料桶会带动第一支撑板和第三支撑板进行旋转,对铜催化剂进行旋转;

9.e、启动驱动装置带动下料装置进行运动,并启动下料控制装置和第一控制装置控制下料装置进行下料;所述驱动装置包括转动设于第三支撑板上并固定连接于第四齿轮的第一转轴、连接于第一转轴的第一传动带、连接于第一传动带的第二转轴、连接于第一转轴的点控组件、连接于第一转轴并用于驱动下料装置的第二传动带、连接于点控组件的第一推板、连接于第一推板和第一控制装置的连接杆;所述第一控制装置用于对第二传动带的传动进行控制;所述第一控制装置包括设于第二转轴上的旋转连接盘、固定设于第二转轴

上并连接于旋转连接盘的转动盘、连接于第二传动带的带轮、连接于转动盘用于控制带轮与第二转轴连接状态的控制组件、连接于控制组件并与带轮配合的弧形板;所述带轮上设有与弧形板配合的弧形槽;所述下料控制装置连接于所述第一推板;所述第一推板上设有z型槽;所述连接杆包括滑动连接于所述z型槽的滑动杆;所述连接杆固定连接于滑动杆和旋转连接盘;所述点控组件包括固定连接于第一转轴的第一连杆、铰接于第一连杆的第二连杆、铰接于第二连杆的第一驱动杆;所述第一推板固定连接于第二转轴;所述第一推板会在第一传动带的传动方向上进行往复运动;所述下料控制装置与所述第一推板以及所述下料装置进行配合;所述第三支撑板上设有用于下料的多个长槽;所述第二传动带的中心距与所述带轮的半个轴承不成整数比例;所述第一推板上有两个平槽和一个斜槽;所述斜槽的行程大于两个平槽的行程;所述反应桶的下方设有出料口;具体步骤为:第三电机带动第三转轴旋转,第三转轴带动第三齿轮和第四齿轮旋转,之后第四齿轮会带动第一转轴进行旋转,之后第一转轴通过第一传动带带动第二转轴进行旋转第二转轴通过带轮带动第二传动带进行传动,下料装置连接于第二传动带,所以第二传动带会带动下料装置一起进行传动,之后下料装置会在长槽中进行往复运动,之后第一转轴在旋转时,会带动第一连杆运动,第一连杆带动第二连杆运动,之后第二连杆会带动第一驱动杆进行往复运动,从而也就是第一驱动杆带动第一推板进行往复运动,之后第一推板通过z型槽带动滑动杆进行往复的上下运动,从而也就是滑动杆带动连接杆进行往复上下运动,之后连接杆会带动旋转连接盘和转动盘进行上下往复运动,之后z型槽是靠近第一转轴侧低,远离第一转轴侧高,之在第一推板往复运动时,就是第一推板进行离心方向运动,会使连接杆向下压,第一推板进行向心运动会使连接杆向上拉,从而也就是第一推板离心方向会使旋转连接盘和转动盘控制控制组件使弧形板卡住弧形槽,从而第二转轴通过弧形板和带轮连接在一起,从而带轮带动第二传动带运动,从而会使下料装置进行运动,之后第一推板向心方向运动,会使弧形板脱开和弧形槽的配合,从而会使带轮失去旋转的驱动力,从而也就是带轮不会进行旋转,之后第二传动带也就无法进行旋转,这时下料装置就会停止运动,从而也就是下料装置在长槽中进行往复运动时,会使下料装置进行间歇性的运动,之后第一推板进行往复运动还会带动下料控制装置进行运动,下料控制装置会控制下料装置进行下料,之后也就是第一推板朝着向心方向运动,会使下料控制装置控制下料装置下料,反之则下料控制装置不控制下料装置下料,从而也就是下料装置在运动时不会进行下料,下料装置在不运动时会进行下料,之后下料装置和加料桶进行连接,从而也就是下料装置进行下料时是将铜催化剂添加到反应桶中,之后第三支撑板旋转会带动长槽一起进行运动,并且下料装置也会一起进行运动;

10.f、通过出料口处进行排出最终产品,并对其进行收集。

11.本发明通过将铜催化剂均匀的加入到反应桶中,从而会使铜催化剂可以更好的和反应物进行混合,提高反应的速度,之后第三支撑板和加料桶一起进行旋转,就会使下料装置绕着主转轴进行旋转,之后下料装置还会在第二传动带的作用下在长槽中进行往复运动,从而也就是会使下料装置在进行绕着主转轴旋转的同时还会进行离心方向和向心方向之间的往复运动,也就是下料装置进行绕着主转轴旋转一圈的过程中会使下料装置在长槽中进行往复运动,并且往复运动多次,之后也就是下料装置在旋转时会使旋转轨迹所在的圆的半径逐渐增加,从而也就是使下料装置可以在反应桶的这个圆中进行螺旋式的轨迹进

行运动,从而也就是增加了下料装置运动轨迹的范围,之后第二传动带带动下料装置进行往复运动时,主要是第一转轴旋转一圈会使第二转轴旋转一圈,之后会使第二转轴通过第一控制装置带动第二传动带传动带轮的一个周长,也就是应该带动下料装置运动一个带轮周长的距离,之后第一转轴在旋转时还会通过点控组件带动第一推板进行往复运动,并且第一推板往复运动,通过连接杆会控制带轮可不可以进行旋转,之后第一推板上的z型槽主要有两个平槽和一个斜槽,之后第一推板运动到两个极限位置,一个距离反应桶的圆心最近的距离和一个距离反应桶圆心最远的距离,简称为近端和远端,从而也就是第一推板向心运动和第一推板离心运动,之后第一推板位于近端时,会使控制组件控制弧形板不与带轮配合,从而第二传动带无法进行传动,反之则是第二传动带可以进行传动,之后第一转轴旋转一圈会使第一推板进行往复运动一次,也就是第二传动带会进行传动一下和停止一下,之后第一推板带动下料控制装置控制下料装置进行下料,也是同样的下料一次和停止一次,之后也就是第一转轴没旋转一圈,会使弧形板和带轮配合时间为半圈,不配合的时间也是半圈的时间,之后也就是会使下料装置运动带轮的半个周长就会停止一次,并下料一次,如此往复的进行运动,从而进一步增加了下料的程度,可以更好的对下料进行控制,之后下料装置在旋转到第二传动带的拐角处时,拐角处会有带轮的半个周长的长度,之后第二传动带的中心距的距离与带轮的半个周长不成整数比例,之后也就是会在下料装置经过拐角时,通过半个轴承改变下料装置的下料位置,之后下料装置每次经过拐角都会由于第二传动带中心距与带轮半个周长不成整数倍进行改变下料的位置,从而更好的使下料装置可以经过反应桶中的每一个角落,从而更好的提高了下料的范围,可以对反应桶中的反应物进行无死角的添加铜催化剂,从而更好的提高反应的速度,使反应更加彻底,所述斜槽的行程大于两个平槽的行程,从而使斜度更加有利于带动滑动杆进行运动,提高稳定性,两个平槽之间的行程不同,近端平槽行程大于远端平槽的行程,之后第一转轴的旋转速度会通过第三电机进行控制,第三支撑板的旋转速度也就是下料装置的公转速度会通过第二电机进行控制,从而可以通过调节两者的旋转速度更好的控制下料装置在运动时螺旋轨迹的程度,从而更好的通过改变螺旋轨迹的程度来使下料装置进行下料时每个位置下料的量和总体的下料速度,之后可以通过第三电机的旋转速度和旋转时间对铜催化剂加入的量进行控制,通过第二电机的旋转速度对铜催化剂分布均匀的时间进行控制,从而更好的准确对铜催化剂的加入量进行控制,从而可以根据反应的需求更好的控制反应速度,从而更好的对反应程度进行控制,从而可以通过对每一个时间反应程度的准确控制更好使得到的反应物纯度更加的高。

12.进一步的,所述控制组件包括固定连接于第二转轴的第一伸缩杆、固定连接于转动盘的第八支撑板、铰接于第八支撑板的第五连杆、固定连接于第一伸缩杆并铰接于第五连杆的滑动板、固定连接于滑动板和弧形板的第二伸缩杆、设于滑动板和弧形板之间的第三压缩弹簧;具体步骤为:第一推板会通过连接杆带动旋转连接盘和转动盘进行上下运动,之后转动盘向上运动,会带动第八支撑板进行运动,之后第五连杆拉动滑动板朝着第二转轴的向心方向运动,之后滑动板会带动第三压缩弹簧的一端进行运动,之后通过第三压缩弹簧带动弧形板进行运动,也就是会使弧形板朝着第二转轴的向心方向运动,转动盘向下运动,则相反会使弧形板进行离心方向的运动;通过滑动板的位置调节弧形板的位置,从而实现弧形板可以卡住弧形槽,和弧形板不可以卡住弧形槽,之后通过第三压缩弹簧的设置

还可以实现第二传动带出现卡死现象时,带轮无法旋转,之后弧形板通过第三压缩弹簧的作用下会在弧形槽中进行打滑,从而避免设备出现损坏,增加了保护的效果。

13.进一步的,所述第三电机包括固定设于第三支撑板上方的第一支架、固定连接于第一支架的第五支撑板、固定连接于第五支撑板的第一导向杆;所述下料控制装置包括固定连接于第一推板并滑动连接于第一导向杆用于对第一推板进行导向的第二推板、滑动设于第一导向杆上并固定连接于第二推板的滑动筒、固定连接于滑动筒并滑动设于第一导向杆上的第二滑动块、铰接于第二滑动块的第三连杆、铰接于第三连杆的第三滑动块、固定设于第三滑动块下方的推杆、固定连接于推杆的升降杆、滑动设于升降杆上的控制板、固定设于控制板上的三角板、设于下料装置上的第二压缩弹簧、固定设于第二导向杆和第六支撑板之间用于对三角板进行导向的第二导向杆;具体步骤为:通过第一推板的往复运动带动第二推板进行运动,第一推板朝着近端运动,也就是弧形板将会不与弧形槽配合,之后会带动第二推板朝着向心方向运动,之后会使第二推板带动滑动筒和第二滑动块进行运动,之后第二滑动块通过第三连杆带动第三滑动块向上运动,之后第三滑动块会带动推杆向上运动,推杆通过升降杆带动控制板向上运动,之后控制板会通过第二导向杆的导向进行竖直向上运动,并且控制板会随着下料装置的位置变化进行改变位置,之后三角板向上运动会带动下料装置进行下料,从而更好的对下料装置的下料进行控制。

14.进一步的,所述第二控制装置包括绕在第一转轴上的第三传动带、连接于第三传动带的第四转轴、连接于第四转轴的第四传动带和第五传动带、连接于第四传动带和第五传动带的两个传动齿带;所述长槽上设有中槽;所述传动齿带位于中槽中;所述传动齿带会进行传动;所述下料装置包括滑动设于长槽中的下料箱、滑动设于下料箱下方的两个用于挡住铜催化剂的挡板、连通于下料箱和第一支撑板的连接软管,固定连接于下料箱的第七支撑板、转动设于第七支撑板下方的第五转轴、固定设于第五转轴上的第二斜齿轮、转动设于挡板中的第六转轴、固定设于第六转轴上并位于挡板外侧并与第二斜齿轮啮合的第一斜齿轮、固定设于第六转轴上并位于挡板内部的第二搅拌杆、固定设于挡板上的拉伸弹簧、连接于两个拉伸弹簧的联动杆;具体步骤为:下料装置会在长槽中进行传动,之后第一转轴通过第三传动带带动第四转轴进行旋转,之后第四转轴带动第四传动带和第五传动带进行传动,之后第四传动带和第五传动带带动挡板两侧的传动齿带进行传动,之后传动齿带会与第二斜齿轮进行啮合,从而会使传动齿带带动第二斜齿轮旋转,之后第二斜齿轮带动第一斜齿轮旋转,第一斜齿轮带动第六转轴旋转,从而会带动第二搅拌杆进行旋转,之后第二搅拌杆会对挡板中的铜催化剂进行搅拌,从而更好的使铜催化剂可以进行下料,之后三角板会通过带动两个拉伸弹簧朝着两侧的方向使挡板中的铜催化剂失去遮挡,从而可以落下来,之后所述连接软管是软的材料,从而可以随着挡板进行运动,还可以保证第一支撑板上方的铜催化剂落到挡板中传动齿带进行传动的速度是和第三电机的旋转速度成比例的,会随着反应速度的调节进行改变,之后在挡板进行下料时,挡板处于静止,传动齿带会带动第二斜齿轮旋转,第二斜齿轮带动第一斜齿轮旋转,之后第一斜齿轮带动第六转轴和第二搅拌杆进行旋转,第二搅拌杆进行搅拌,从而更好的进行下料,并通过转速的变化对搅拌的速度进行调节,从而更好的通过搅拌对下料的速度进行控制,更好的提高了反应物纯度的控制。

15.进一步的,所述下料控制装置还包括固定连接于第七支撑板的第五滑动块、固定

连接于下料箱的并与第五滑动块滑动配合的第四导向杆、固定设于第三支撑板上的第三导向杆、滑动设于第三导向杆上的第四滑动块、固定设于第三支撑板上的第一固定杆和第二固定杆、铰接于第四滑动块和第五滑动块的第四连杆;述第一转轴只会进行逆时针旋转;也就是所述第三电机只会进行顺时针旋转;当下料箱行离心方向运动时,第五齿轮一直与传动齿带啮合,之后当下料箱运动到长槽的尽头时,第四滑动块会撞击到第二固定杆,之后第四滑动块不再运动,但是下料箱会继续运动一段距离,之后也就是会使第四连杆带动第五滑动块在第四导向杆上进行运动,并且运动到第四导向杆的另一端,之后第五滑动块会带动第七支撑板和第五齿轮一起运动,从而第五齿轮会与另一端的传动齿带进行啮合。

16.进一步的,所述换位组件还包括转动设于下料箱上的转动板、固定连接于转动板和第五滑动块的第一压缩弹簧;所述第一压缩弹簧处于压缩状态;从而在第五齿轮和传动齿带啮合时,会在第一压缩弹簧施加推力给第五滑动块时,第五滑动块将推力施加给第五齿轮,从而可以更好的保证第五齿轮和传动齿带的啮合,更好的保证了传动的稳定性。

17.下料箱的传动方向是和第二传动带的传动方向一致的,第二传动带和第二转轴以及第一转轴的旋转方向相同,之后第一转轴只会进行逆时针旋转,也就是下料装置进行离心方向运动时,与第五齿轮啮合的传动齿带是进行向心方向的运动,从而通过传动齿带的方向和第五齿轮的方向相反可以使第五齿轮更好的进行旋转,之后当下料装置进行向心运动时,与第五齿轮配合的传动齿带会在换位组件的作用下换成了另一侧的传动齿带,之后另一侧的传动齿带会进行离心方向的运动,从而会使第五齿轮在返回时传动齿带的运动与第五齿轮的运动方向依然保持相反,从而更好的使第五齿轮旋转,更好的使第二搅拌杆对下料箱内部进行搅拌。

18.进一步的,所述下料控制装置还包括设于下料箱上的避位槽;设于避位槽中的第二压缩弹簧;所述卡块固定连接于第二压缩弹簧;所述卡块用于卡住所述第五滑动块的位置,从而更好的使第五齿轮和传动齿带处于啮合。

19.进一步的,所述第二传动带包括固定设于第二传动带下方的连接板、固定设于连接板下方的第二驱动杆、固定设于第二驱动杆下方的驱动装置点控组件、设于下料箱上的横槽;所述驱动装置点控组件和所述横槽滑动连接;第二传动带会通过连接板带动驱动装置点控组件运动,驱动装置点控组件通过横槽带动下料箱运动,之后横槽会使下料箱只会跟着第二传动带进行离心和向心的运动,并且在拐角处不会影响下料箱的位置以及下料箱的运动。

20.综上所述,本发明通过均匀的添加铜催化剂,使铜催化剂可以无死角的分布在反应桶的溶液中,从而提高反应的速度;并通过可以对添加催化剂的速度可以进行调节,使其可以更好的控制反应速度,更安全的进行制备的同时还可以更好的得到所需纯度的反应产物。

附图说明

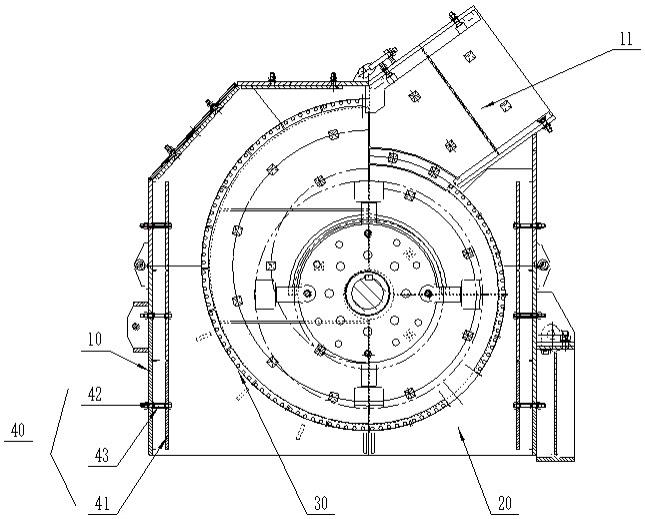

21.图1为本发明的结构示意图;

22.图2为本发明中底部的结构示意图;

23.图3为本发明中驱动装置的结构示意图;

24.图4为本发明图3中a的放大图;

25.图5为本发明中连接杆的结构示意图;

26.图6为本发明中m-m的位置结构示意图;

27.图7为本发明中m-m的剖视结构示意图;

28.图8为本发明图7中b的放大图;

29.图9为本发明图7中c的放大图;

30.图10为本发明图9中d的放大图;

31.图11为本发明图9中e的放大图;

32.图12为本发明图9中f的放大图;

33.图13为本发明中n-n的位置结构示意图;

34.图14为本发明中n-n的剖视结构示意图;

35.图15为本发明图14中f的放大图;

36.图16为本发明图15中g的放大图;

37.图17为本发明中下料装置的结构示意图;

38.图18为本发明中p-p的位置结构示意图;

39.图19为本发明中p-p的剖视结构示意图;

40.图20为本发明图19中h的放大图;

41.图21为本发明中换位组件的结构示意图;

42.图22为本发明中控制板的结构示意图;

43.图23为本发明中第一控制装置的结构示意图;

44.图24为本发明中控制组件的结构示意图;

45.图25为本发明中卡块的结构示意图;

46.图26为本发明中第二传动带和下料箱连接的结构示意图;

47.图27为本发明图26中k的放大图;

具体实施方式

48.为了使本技术领域的人员更好的理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述。

49.如图-所示,一种制备1,2,4-三氟苯的先进合成工艺,包括以下步骤;

50.a、将通过现有技术制备的三氟苯甲酸放到高效反应釜中;所述高速反应釜包括反应桶1、转动设于反应桶1上方的加料桶2、固定设于加料桶2上方的盖板21、设于盖板21上的进料口22、设于盖板21下方的第一支撑板23、固定连接于加料桶2的第三支撑板33、固定设于反应桶1下方的第一电机32、固定连接于第一电机32的主转轴3、固定设于主转轴3上的第一搅拌杆31、固定连接于反应桶1并转动连接于加料桶2的第二支撑板24、固定设于第二支撑板24下方的第二电机25、固定连接于第二电机25的第一齿轮26、啮合于第一齿轮26并固定设于加料桶2上的第二齿轮27、固定设于第一支撑板23下方的第三电机4、固定连接于第三电机4的第三转轴41、固定连接于第三转轴41的第三齿轮42、啮合于第三齿轮42的第四齿轮43、连接于第四齿轮43的驱动装置5、连接于驱动装置5的第一控制装置6、连接于驱动装置5的下料装置9、连接于驱动装置5的第二控制装置7、连接于驱动装置5和第一控制装置6的下料控制装置8;所述盖板21和第一支撑板23之间设有储藏仓;

51.b、将铜催化剂放到储藏仓中;

52.c、启动高效反应釜;具体步骤为:启动第一电机32,第一电机32带动主转轴3进行旋转,从而使主转轴3带动第一搅拌杆31对反应桶1内部进行搅拌,增加反应速度;

53.d、启动第二电机25,带动加料桶2旋转;具体步骤为:第二电机25带动第一齿轮26旋转,第一齿轮26通过第二齿轮27带动加料桶2进行旋转,加料桶2会带动第一支撑板23和第三支撑板33进行旋转,对铜催化剂进行旋转;

54.e、启动驱动装置5带动下料装置9进行运动,并启动下料控制装置8和第一控制装置6控制下料装置9进行下料;所述驱动装置5包括转动设于第三支撑板33上并固定连接于第四齿轮43的第一转轴51、连接于第一转轴51的第一传动带52、连接于第一传动带52的第二转轴54、连接于第一转轴51的点控组件53、连接于第一转轴51并用于驱动下料装置9的第二传动带55、连接于点控组件53的第一推板56、连接于第一推板56和第一控制装置6的连接杆57;所述第一控制装置6用于对第二传动带55的传动进行控制;所述第一控制装置6包括设于第二转轴54上的旋转连接盘61、固定设于第二转轴54上并连接于旋转连接盘61的转动盘611、连接于第二传动带55的带轮63、连接于转动盘611用于控制带轮63与第二转轴54连接状态的控制组件62、连接于控制组件62并与带轮63配合的弧形板64;所述带轮63上设有与弧形板64配合的弧形槽631;所述下料控制装置8连接于所述第一推板56;所述第一推板56上设有z型槽561;所述连接杆57包括滑动连接于所述z型槽561的滑动杆571;所述连接杆57固定连接于滑动杆571和旋转连接盘61;所述点控组件53包括固定连接于第一转轴51的第一连杆531、铰接于第一连杆531的第二连杆532、铰接于第二连杆532的第一驱动杆551;所述第一推板56固定连接于第二转轴54;所述第一推板56会在第一传动带52的传动方向上进行往复运动;所述下料控制装置8与所述第一推板56以及所述下料装置9进行配合;所述第三支撑板33上设有用于下料的多个长槽;所述第二传动带55的中心距与所述带轮63的半个轴承不成整数比例;所述第一推板56上有两个平槽和一个斜槽;所述斜槽的行程大于两个平槽的行程;所述反应桶1的下方设有出料口;具体步骤为:第三电机4带动第三转轴41旋转,第三转轴41带动第三齿轮42和第四齿轮43旋转,之后第四齿轮43会带动第一转轴51进行旋转,之后第一转轴51通过第一传动带52带动第二转轴54进行旋转第二转轴54通过带轮63带动第二传动带55进行传动,下料装置9连接于第二传动带55,所以第二传动带55会带动下料装置9一起进行传动,之后下料装置9会在长槽中进行往复运动,之后第一转轴51在旋转时,会带动第一连杆531运动,第一连杆531带动第二连杆532运动,之后第二连杆532会带动第一驱动杆551进行往复运动,从而也就是第一驱动杆551带动第一推板56进行往复运动,之后第一推板56通过z型槽561带动滑动杆571进行往复的上下运动,从而也就是滑动杆571带动连接杆57进行往复上下运动,之后连接杆57会带动旋转连接盘61和转动盘611进行上下往复运动,之后z型槽561是靠近第一转轴51侧低,远离第一转轴51侧高,之在第一推板56往复运动时,就是第一推板56进行离心方向运动,会使连接杆57向下压,第一推板56进行向心运动会使连接杆57向上拉,从而也就是第一推板56离心方向会使旋转连接盘61和转动盘611控制控制组件62使弧形板64卡住弧形槽631,从而第二转轴54通过弧形板64和带轮63连接在一起,从而带轮63带动第二传动带55运动,从而会使下料装置9进行运动,之后第一推板56向心方向运动,会使弧形板64脱开和弧形槽631的配合,从而会使带轮63失去旋转的驱动力,从而也就是带轮63不会进行旋转,之后第二传动带55也就无法进行旋转,这时下料

装置9就会停止运动,从而也就是下料装置9在长槽中进行往复运动时,会使下料装置9进行间歇性的运动,之后第一推板56进行往复运动还会带动下料控制装置8进行运动,下料控制装置8会控制下料装置9进行下料,之后也就是第一推板56朝着向心方向运动,会使下料控制装置8控制下料装置9下料,反之则下料控制装置8不控制下料装置9下料,从而也就是下料装置9在运动时不会进行下料,下料装置9在不运动时会进行下料,之后下料装置9和加料桶2进行连接,从而也就是下料装置9进行下料时是将铜催化剂添加到反应桶1中,之后第三支撑板33旋转会带动长槽一起进行运动,并且下料装置9也会一起进行运动;

55.f、通过出料口处进行排出最终产品,并对其进行收集。

56.具体的,所述控制组件62包括固定连接于第二转轴54的第一伸缩杆624、固定连接于转动盘611的第八支撑板621、铰接于第八支撑板621的第五连杆622、固定连接于第一伸缩杆624并铰接于第五连杆622的滑动板623、固定连接于滑动板623和弧形板64的第二伸缩杆625、设于滑动板623和弧形板64之间的第三压缩弹簧626;具体步骤为:第一推板56会通过连接杆57带动旋转连接盘61和转动盘611进行上下运动,之后转动盘611向上运动,会带动第八支撑板621进行运动,之后第五连杆622拉动滑动板623朝着第二转轴54的向心方向运动,之后滑动板623会带动第三压缩弹簧626的一端进行运动,之后通过第三压缩弹簧626带动弧形板64进行运动,也就是会使弧形板64朝着第二转轴54的向心方向运动,转动盘611向下运动,则相反会使弧形板64进行离心方向的运动;通过滑动板623的位置调节弧形板64的位置,从而实现弧形板64可以卡住弧形槽631,和弧形板64不可以卡住弧形槽631,之后通过第三压缩弹簧626的设置还可以实现第二传动带55出现卡死现象时,带轮63无法旋转,之后弧形板64通过第三压缩弹簧626的作用下会在弧形槽631中进行打滑,从而避免设备出现损坏,增加了保护的效果。

57.具体的,所述第三电机4包括固定设于第三支撑板33上方的第一支架44、固定连接于第一支架44的第五支撑板45、固定连接于第五支撑板45的第一导向杆46;所述下料控制装置8包括固定连接于第一推板56并滑动连接于第一导向杆46用于对第一推板56进行导向的第二推板81、滑动设于第一导向杆46上并固定连接于第二推板81的滑动筒82、固定连接于滑动筒82并滑动设于第一导向杆46上的第二滑动块83、铰接于第二滑动块83的第三连杆831、铰接于第三连杆831的第三滑动块832、固定设于第三滑动块832下方的推杆84、固定连接于推杆84的升降杆85、滑动设于升降杆85上的控制板86、固定设于控制板86上的三角板861、设于下料装置9上的第二压缩弹簧891、固定设于第二导向杆87和第六支撑板871之间用于对三角板861进行导向的第二导向杆87;具体步骤为:通过第一推板56的往复运动带动第二推板81进行运动,第一推板56朝着近端运动,也就是弧形板64将会不与弧形槽631配合,之后会带动第二推板81朝着向心方向运动,之后会使第二推板81带动滑动筒82和第二滑动块83进行运动,之后第二滑动块83通过第三连杆831带动第三滑动块832向上运动,之后第三滑动块832会带动推杆84向上运动,推杆84通过升降杆85带动控制板86向上运动,之后控制板86会通过第二导向杆87的导向进行竖直向上运动,并且控制板86会随着下料装置9的位置变化进行改变位置,之后三角板861向上运动会带动下料装置9进行下料,从而更好的对下料装置9的下料进行控制。

58.具体的,所述第二控制装置7包括绕在第一转轴51上的第三传动带71、连接于第三传动带71的第四转轴72、连接于第四转轴72的第四传动带73和第五传动带74、连接于第四

传动带73和第五传动带74的两个传动齿带75;所述长槽上设有中槽;所述传动齿带75位于中槽中;所述传动齿带75会进行传动;所述下料装置9包括滑动设于长槽中的下料箱91、滑动设于下料箱91下方的两个用于挡住铜催化剂的挡板92、连通于下料箱91和第一支撑板23的连接软管98,固定连接于下料箱91的第七支撑板93、转动设于第七支撑板93下方的第五转轴95、固定设于第五转轴95上的第二斜齿轮963、转动设于挡板92中的第六转轴96、固定设于第六转轴96上并位于挡板92外侧并与第二斜齿轮963啮合的第一斜齿轮962、固定设于第六转轴96上并位于挡板92内部的第二搅拌杆961、固定设于挡板92上的拉伸弹簧97、连接于两个拉伸弹簧97的联动杆971;具体步骤为:下料装置9会在长槽中进行传动,之后第一转轴51通过第三传动带71带动第四转轴72进行旋转,之后第四转轴72带动第四传动带73和第五传动带74进行传动,之后第四传动带73和第五传动带74带动挡板92两侧的传动齿带75进行传动,之后传动齿带75会与第二斜齿轮963进行啮合,从而会使传动齿带75带动第二斜齿轮963旋转,之后第二斜齿轮963带动第一斜齿轮962旋转,第一斜齿轮962带动第六转轴96旋转,从而会带动第二搅拌杆961进行旋转,之后第二搅拌杆961会对挡板92中的铜催化剂进行搅拌,从而更好的使铜催化剂可以进行下料,之后三角板861会通过带动两个拉伸弹簧97朝着两侧的方向使挡板92中的铜催化剂失去遮挡,从而可以落下来,之后所述连接软管98是软的材料,从而可以随着挡板92进行运动,还可以保证第一支撑板23上方的铜催化剂落到挡板92中传动齿带75进行传动的速度是和第三电机4的旋转速度成比例的,会随着反应速度的调节进行改变,之后在挡板92进行下料时,挡板92处于静止,传动齿带75会带动第二斜齿轮963旋转,第二斜齿轮963带动第一斜齿轮962旋转,之后第一斜齿轮962带动第六转轴96和第二搅拌杆961进行旋转,第二搅拌杆961进行搅拌,从而更好的进行下料,并通过转速的变化对搅拌的速度进行调节,从而更好的通过搅拌对下料的速度进行控制,更好的提高了反应物纯度的控制。

59.具体的,所述下料控制装置8还包括固定连接于第七支撑板93的第五滑动块888、固定连接于下料箱91的并与第五滑动块888滑动配合的第四导向杆889、固定设于第三支撑板33上的第三导向杆881、滑动设于第三导向杆881上的第四滑动块882、固定设于第三支撑板33上的第一固定杆883和第二固定杆884、铰接于第四滑动块882和第五滑动块888的第四连杆885;述第一转轴51只会进行逆时针旋转;也就是所述第三电机4只会进行顺时针旋转;当下料箱91行离心方向运动时,第五齿轮94一直与传动齿带75啮合,之后当下料箱91运动到长槽的尽头时,第四滑动块882会撞击到第二固定杆884,之后第四滑动块882不再运动,但是下料箱91会继续运动一段距离,之后也就是会使第四连杆885带动第五滑动块888在第四导向杆889上进行运动,并且运动到第四导向杆889的另一端,之后第五滑动块888会带动第七支撑板93和第五齿轮94一起运动,从而第五齿轮94会与另一端的传动齿带75进行啮合。

60.具体的,所述换位组件88还包括转动设于下料箱91上的转动板887、固定连接于转动板887和第五滑动块888的第一压缩弹簧886;所述第一压缩弹簧886处于压缩状态;从而在第五齿轮94和传动齿带75啮合时,会在第一压缩弹簧886施加推力给第五滑动块888时,第五滑动块888将推力施加给第五齿轮94,从而可以更好的保证第五齿轮94和传动齿带75的啮合,更好的保证了传动的稳定性。

61.具体的,所述下料控制装置8还包括设于下料箱91上的避位槽;设于避位槽中的第

二压缩弹簧891;所述卡块89固定连接于第二压缩弹簧891;所述卡块89用于卡住所述第五滑动块888的位置,从而更好的使第五齿轮94和传动齿带75处于啮合。

62.具体的,所述第二传动带55包括固定设于第二传动带55下方的连接板552、固定设于连接板552下方的第二驱动杆553、固定设于第二驱动杆553下方的驱动装置5点控组件53、设于下料箱91上的横槽554;所述驱动装置5点控组件53和所述横槽554滑动连接;第二传动带55会通过连接板552带动驱动装置5点控组件53运动,驱动装置5点控组件53通过横槽554带动下料箱91运动,之后横槽554会使下料箱91只会跟着第二传动带55进行离心和向心的运动,并且在拐角处不会影响下料箱91的位置以及下料箱91的运动。

63.显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。