1.本发明属于化工生产技术领域,具体是一种化工用化工原料混合设备。

背景技术:

2.目前,颗粒状化工原料在加工过程中,需要对其进行搅拌混合,使其充分混合之后,才能提高化工原料的反应效率。

3.现有的化工原料混合设备,大多是将各种化工原料一同放入混合箱体内部,利用混合箱体内部的搅拌机械对各种化工原料进行搅拌,以期实现各种化工原料之间的混匀,但是现有的搅拌机械搅拌方式较为单一,并且搅拌机械无法完全作用于全部的化工原料,存在一定的搅拌死角,进而导致化工原料的混匀效果较差,使得各化工原料之间混合不充分。

技术实现要素:

4.针对上述现有技术的不足,本发明实施例要解决的技术问题是提供一种化工用化工原料混合设备。

5.为解决上述技术问题,本发明提供了如下技术方案:一种化工用化工原料混合设备,包括支架、导向筒、安装部、柔性层、驱动部以及第一弹性件,所述导向筒设有两组,两组所述导向筒固定安装在所述支架内侧并相对分布,所述安装部设有两组,且两组所述安装部分别固定设置在所述柔性层相对的两侧,两组安装部远离所述柔性层的一侧分别与对应的所述导向筒通过所述第一弹性件相连,所述驱动部设置在所述支架内侧,用于带动两组所述安装部相对移动,所述柔性层在化工原料重力作用下凹陷变形,在两组所述安装部移动至一定位置时,所述第一弹性件用于带动两组所述安装部反向移动,以带动所述柔性层展平并对化工原料进行抛撒。

6.作为本发明进一步的改进方案:所述安装部包括安装板、滑杆以及挡杆,所述安装板一侧设置有安装缺口,所述滑杆固定设置在所述安装板远离所述安装缺口的一端,滑杆延伸至所述导向筒内部并通过所述第一弹性件与所述导向筒内壁相连,所述柔性层端部延伸至所述安装缺口内侧并与所述安装板固定连接,所述驱动部包括电机、转轮以及推杆,所述电机固定安装在所述支架内侧,所述转轮设置在所述电机输出端,所述推杆安装在所述转轮圆周侧壁。

7.作为本发明进一步的改进方案:所述支架内侧还设置有两组聚料斜板,两组所述聚料斜板呈人字形结构,两组所述聚料斜板一侧固定设置有若干物料分散杆,所述物料分散杆向所述柔性层方向延伸。

8.作为本发明进一步的改进方案:所述柔性层与所述安装板之间具有排料间隙,所述支架内侧还设置有顶撑部,所述顶撑部用于驱使所述柔性层隆起变形,以将所述柔性层一侧的化工原料由所述排料间隙排出。

9.作为本发明再进一步的改进方案:所述转轮一侧同轴连接有齿轮,所述推杆铰接设置在所述转轮圆周侧壁上,所述转轮圆周侧壁固定设置有限位块,所述限位块用于限制所述推杆向一个方向转动,所述推杆与所述转轮之间通过第二弹性件相连,所述顶撑部包括两组顶撑斜板以及齿条,两组所述顶撑斜板一端相互铰接,另一端与所述齿条铰接相连,所述齿条滑动设置在所述支架内侧并能够与所述齿轮啮合。

10.作为本发明再进一步的改进方案:所述支架内侧还固定设置有支撑板,所述齿条远离所述顶撑斜板的一端通过第三弹性件与所述支架内壁相连,所述支撑板一侧安装有导轨,所述齿条一侧通过滑块与所述导轨滑动配合。

11.作为本发明再进一步的改进方案:所述第一弹性件、第二弹性件以及第三弹性件为弹簧或金属弹片。

12.与现有技术相比,本发明的有益效果是:本发明实施例中,在对化工原料进行混合时,可将多种不同的化工原料置于柔性层上部,通过驱动部带动两组安装部相对移动,由于两组安装部固定设置在柔性层相对的两侧,此时在化工原料重力作用下,柔性层可向下凹陷变形,化工原料向柔性层中部聚拢,在两组安装部移动一定位置时,第一弹性件带动两组安装部反向移动,进而牵引柔性层展平,此过程中,其上部的化工原料在惯性的作用下被向上抛撒,进而实现化工原料的混匀,相较于现有技术,能够实现化工原料的高效混匀,具有混匀效果好以及混合效率高的优点。

附图说明

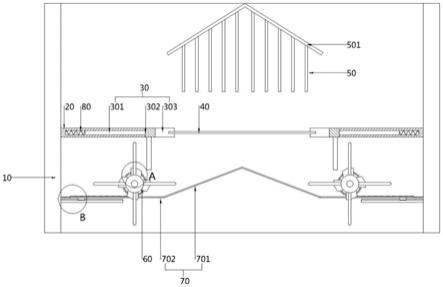

13.图1为一种化工用化工原料混合设备的结构示意图;图2为一种化工用化工原料混合设备中驱动部的结构示意图;图3为图1中a区域放大示意图;图4为图1中b区域放大示意图;图中:10-支架、20-导向筒、30-支撑部、301-滑杆、302-安装板、303-安装缺口、40-柔性层、50-物料分散杆、501-聚料斜板、60-驱动部、601-转轮、602-齿轮、603-限位块、604-第二弹性件、605-推杆、70-顶撑部、701-顶撑斜板、702-齿条、703-滑块、704-第三弹性件、705-导轨、706-支撑板、80-第一弹性件。

具体实施方式

14.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

15.下面详细描述本专利的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本专利,而不能理解为对本专利的限制。

16.请参阅图1,本实施例提供了一种化工用化工原料混合设备,包括支架10、导向筒20、安装部30、柔性层40、驱动部60以及第一弹性件80,所述导向筒20设有两组,两组所述导向筒20固定安装在所述支架10内侧并相对分布,所述安装部30设有两组,且两组所述安装

部30分别固定设置在所述柔性层40相对的两侧,两组安装部30远离所述柔性层40的一侧分别与对应的所述导向筒20通过所述第一弹性件80相连,所述驱动部60设置在所述支架10内侧,用于带动两组所述安装部30相对移动,所述柔性层40在化工原料重力作用下凹陷变形,在两组所述安装部30移动至一定位置时,所述第一弹性件80用于带动两组所述安装部30反向移动,以带动所述柔性层40展平并对化工原料进行抛撒。

17.在对化工原料进行混合时,可将多种不同的化工原料置于柔性层40上部,通过驱动部60带动两组安装部30相对移动,由于两组安装部30固定设置在柔性层40相对的两侧,此时在化工原料重力作用下,柔性层40可向下凹陷变形,化工原料向柔性层40中部聚拢,在两组安装部30移动一定位置时,第一弹性件80带动两组安装部30反向移动,进而牵引柔性层40展平,此过程中,其上部的化工原料在惯性的作用下被向上抛撒,进而实现化工原料的混匀。

18.请参阅图1和图2,在一个实施例中,所述安装部30包括安装板302、滑杆301以及挡杆,所述安装板302一侧设置有安装缺口303,所述滑杆301固定设置在所述安装板302远离所述安装缺口303的一端,滑杆301延伸至所述导向筒20内部并通过所述第一弹性件80与所述导向筒20内壁相连,所述柔性层40端部延伸至所述安装缺口303内侧并与所述安装板302固定连接,所述驱动部60包括电机、转轮601以及推杆605,所述电机固定安装在所述支架10内侧,所述转轮601设置在所述电机输出端,所述推杆605安装在所述转轮601圆周侧壁。

19.通过电机带动转轮601转动,进而带动推杆605转动,利用推杆605作用于挡杆,进而推动挡杆移动,挡杆移动时可带动安装板302以及滑杆301移动,以带动柔性层40边缘向中间移动,在化工原料重力作用下驱使柔性层40向下发生凹陷变形,滑杆301移动时可带动第一弹性件80伸长;当推杆605与挡杆分离时,第一弹性件80可拉动滑杆301向导向筒20内部移动,进而通过安装板302牵引柔性层40展平,在柔性层40展平的瞬间,可将其上部的化工原料进行抛撒,实现多种化工原料的混匀,直至推杆605再次作用于挡杆,配合第一弹性件80,可实现化工原料的反复抛撒,进而提高化工原料的混匀效果。

20.请参阅图1,在一个实施例中,所述支架10内侧还设置有两组聚料斜板501,两组所述聚料斜板501呈人字形结构,两组所述聚料斜板501一侧固定设置有若干物料分散杆50,所述物料分散杆50向所述柔性层40方向延伸。

21.在柔性层40对化工原料进行抛撒时,化工原料可作用于物料分散杆50,利用物料分散杆50可对化工原料进行打散处理,以实现化工原料的进一步混匀。

22.请参阅图1,在一个实施例中,所述柔性层40与所述安装板302之间具有排料间隙,所述支架10内侧还设置有顶撑部70,所述顶撑部70用于驱使所述柔性层40隆起变形,以将所述柔性层40一侧的化工原料由所述排料间隙排出。

23.请参阅图2和图3,在一个实施例中,所述转轮601一侧同轴连接有齿轮602,所述推杆605铰接设置在所述转轮601圆周侧壁上,所述转轮601圆周侧壁固定设置有限位块603,所述限位块603用于限制所述推杆605向一个方向转动,所述推杆605与所述转轮601之间通过第二弹性件604相连,所述顶撑部70包括两组顶撑斜板701以及齿条702,两组所述顶撑斜板701一端相互铰接,另一端与所述齿条702铰接相连,所述齿条702滑动设置在所述支架10内侧并能够与所述齿轮602啮合。

24.在电机带动转轮601转动以通过推杆605带动挡杆移动时,通过限位块603抵接于

推杆605一侧,以限制推杆605的转动,此时推杆605可顺利的带动挡杆移动,当化工原料混匀完毕后,通过电机带动转轮601反向转动,齿轮602可随转轮601同步转动,利用齿轮602与齿条702之间的啮合作用带动齿条702移动,齿条702移动时可驱使两组顶撑斜板701隆起,利用隆起的顶撑斜板701作用于柔性层40,进而带动柔性层40隆起变形,位于柔性层40上部的化工原料可由排料缺口自行排出,上述过程中,由于转轮601的方向转动,此时的推杆605反向作用于挡杆,推杆605可沿转轮601外侧适应性的转动,以挤压第二弹性件604,进而避免推杆605与挡杆之间造成干涉,保证顺利排料。

25.请参阅图4,在一个实施例中,所述支架10内侧还固定设置有支撑板706,所述齿条702远离所述顶撑斜板701的一端通过第三弹性件704与所述支架10内壁相连,所述支撑板706一侧安装有导轨705,所述齿条702一侧通过滑块703与所述导轨705滑动配合。

26.在电机带动转轮601转动以通过推杆605带动挡杆移动时,齿轮602同步转动,此时的齿轮602作用于齿条702一侧最边缘的一组齿片,进而带动齿条702向支架10内壁方向移动,进而挤压第三弹性件704,此时的齿轮602并不与齿条702啮合,当化工原料混匀完毕后,电机带动转轮601以及齿轮602反向转动,此时利用第三弹性件704的支撑作用,使得齿轮602与齿条702一侧的齿片进行啮合,在后续齿轮602的转动过程中,可带动齿条702向支架10中间位置移动,以驱使顶撑斜板701隆起并作用于柔性层40,驱使柔性层40隆起变形,位于柔性层40上部的化工原料由排料缺口排出。

27.在一个实施例中,所述第一弹性件80、第二弹性件604以及第三弹性件704可以是弹簧,也可以是金属弹片,此处不做限制。

28.在一个实施例中,所述柔性层40可以是布料层,也可以是橡胶层,此处不做限制。

29.在另一实施例中,所述安装部30还可包括u型板以及固定设置在所述u型板一侧的光杆,所述导向筒20一侧固定设置有套筒,所述光杆远离所述u型板的一端贯穿所述套筒并与所述套筒活动配合,光杆与所述导向筒20之间还通过弹簧相连,所述柔性层40端部延伸至所述u型板的u型开口内侧并通过螺丝与所述u型板固定连接;所述驱动部60还可包括电机以及设置在所述电机输出端的轴杆,所述轴杆外侧固定设置有间隔分布的若干第一磁铁,所述u型板一侧固定设置有第二磁铁,所述第二磁铁延伸至所述轴杆一侧,且第二磁铁与所述第一磁铁相互排斥。

30.通过电机带动轴杆转动,进而带动若干第一磁铁转动,当第一磁铁转动至第二磁铁一侧时,通过第一磁铁与第二磁铁之间的排斥力,驱使u型板移动,以带动光杆同步移动,此时弹簧可被拉长,u型板移动时可驱使柔性层40边缘向中部移动,在化工原料重力作用下柔性层40向下凹陷变形,当第一磁铁与第二磁铁错位时,排斥力消失,弹簧可拉动u型板,u型板带动柔性层40展平,进而对化工原料进行抛撒,实现化工原料的混匀。

31.在一个实施例中,所述顶撑部70还可包括固定安装在所述支架10内侧的气缸以及设置在所述气缸输出端的顶撑头,通过气缸带动顶撑头伸长,顶撑头作用于柔性层40底部,以驱使柔性层40向上隆起,进而将柔性层40上部的化工原料从柔性层40边缘位置顶出,实现化工原料的自动排料。

32.本发明实施例中,在对化工原料进行混合时,可将多种不同的化工原料置于柔性层40上部,通过驱动部60带动两组安装部30相对移动,由于两组安装部30固定设置在柔性层40相对的两侧,此时在化工原料重力作用下,柔性层40可向下凹陷变形,化工原料向柔性

层40中部聚拢,在两组安装部30移动一定位置时,第一弹性件80带动两组安装部30反向移动,进而牵引柔性层40展平,此过程中,其上部的化工原料在惯性的作用下被向上抛撒,进而实现化工原料的混匀,相较于现有技术,能够实现化工原料的高效混匀,具有混匀效果好以及混合效率高的优点。

33.上面对本专利的较佳实施方式作了详细说明,但是本专利并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本专利宗旨的前提下做出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。