1.本发明涉及喷漆领域,尤其涉及一种用于木质基材的金属闪银漆喷漆工艺。

背景技术:

2.现在随着人们生活水平的不断提高,对个人的家装家具的要求品味也越来越高,厂家往往需要在加工生产的过程中对材料进行喷漆处理,以达到独特的颜色质地,来博得广大的消费者喜爱。随着油漆的广泛应用,油漆的喷涂技术和喷涂设备也在快速发展,油漆漆膜的性能越来越受到人们的关注,传统油漆的耐黄变性较差,且对于温度湿度环境比较敏感,当应用于室内潮湿环境或阳光暴晒的环境下时,极易造成掉漆或短期内变色问题,甚至导致基材吸湿后变形问题。如何解决这个问题变得至关重要。

技术实现要素:

3.针对上述现有技术的缺点,本发明的目的是提供一种用于木质基材的金属闪银漆喷漆工艺,以解决现有技术中造成掉漆或短期内变色问题,甚至导致基材吸湿后变形问题的问题。

4.为实现上述目的,本发明的技术方案如下:

5.一种用于木质基材的金属闪银漆喷漆工艺;

6.包括以下步骤:

7.步骤1、基材打磨处理;采用150~180目砂纸对基材进行打磨形成板件;

8.步骤2、第一次底漆处理;步骤2中包括三个过程;

9.(一)、透明底漆喷涂过程;在板件上喷涂透明底漆,透明底漆涂布量:110~120g/m2;

10.(二)、透明底漆干燥过程;将板件置于静干房内干燥10~12h;静干房内温度为20~25℃;静干房内湿度为50~80%;

11.(三)、透明底漆打磨过程;采用240~280目砂纸对透明底漆进行打磨;

12.步骤3、第二次底漆处理;步骤3中包括三个过程;

13.(一)、遮盖底漆喷涂过程;在透明底漆上喷涂遮盖底漆,遮盖底漆涂布量:270~300g/m2;

14.(二)、遮盖底漆干燥过程;将板件置于静干房内干燥8~10h;静干房内温度为20~25℃;静干房内湿度为50~80%;

15.(三)、遮盖底漆打磨过程;采用400~600目砂纸对遮盖底漆进行打磨;

16.步骤4、面漆处理;步骤4中包括四个过程;

17.(一)、前处理过程;采用气枪吹扫板件表面;

18.(二)、第一次喷涂过程;在遮盖底漆上喷涂实色面漆,实色面漆涂布量:110~120g/m2;静置20~25min;

19.(三)、第二次喷涂过程;在实色面漆上喷涂光油,光油涂布量:100~110g/m2;

20.(四)、面漆干燥过程;将板件置于静干房内干燥24h;静干房内温度为20~25℃;静干房内湿度为50~70%。

21.进一步的技术方案为:步骤1中基材为纤维板;基材密度为0.7~0.8g/cm3;基材含水率为8~13%。

22.进一步的技术方案为:步骤2中透明底漆为聚氨酯材质。

23.进一步的技术方案为:步骤3中遮盖底漆为不饱和树脂材质。

24.进一步的技术方案为:步骤4中实色面漆质量配比为主剂:固化剂:稀释剂=6:1:3。

25.进一步的技术方案为:主剂规格为ftp-o-by10810;固化剂规格为ftp-605;稀释剂规格为401。

26.进一步的技术方案为:步骤4中光油质量配比为主剂:固化剂:稀释剂=6:0.8:0.8。

27.8、如权利要求7所述的用于木质基材的金属闪银漆喷漆工艺,其特征在于:主剂规格为ftp-1800;固化剂规格为ftp-500;稀释剂规格为401。

28.进一步的技术方案为:步骤4中第一次喷涂过程采用往复十字喷涂实色面漆。

29.进一步的技术方案为:步骤4中第二次喷涂过程采用往复十字喷涂光油。

30.与现有技术相比,本发明的有益技术效果如下:(1)步骤4中先采用往复十字喷涂实色面漆,再采用往复十字喷涂光油,使得光油可以很好的保护实色面漆,提高了面漆的耐老化性能;(2)步骤2中喷涂第一层底漆,步骤2中聚氨酯材质的透明底漆能够对板件产生很好的附着力,透明底漆可以与板件紧密结合;(3)遮盖底漆中含有钛白粉,使得遮盖底漆对板件产生良好的遮盖和填充效果;(4)通过透明底漆和遮盖底漆对板件起到保护作用,有效防止板材吸湿变形;(5)实色面漆中通过配比和光油中通过配比,使得面漆具有很好的耐候性,使得板件可以使用相对潮湿的环境条件,提高板件的使用寿命。

附图说明

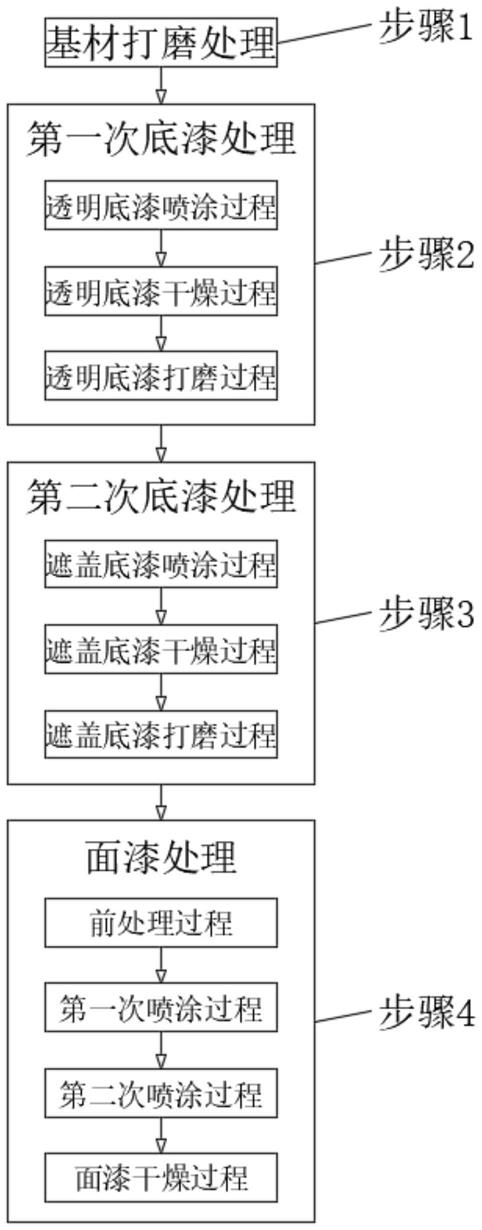

31.图1示出了本发明的工艺流程图。

具体实施方式

32.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图和具体实施方式对本发明提出的装置作进一步详细说明。根据下面说明,本发明的优点和特征将更清楚。需要说明的是,附图采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施方式的目的。为了使本发明的目的、特征和优点能够更加明显易懂,请参阅附图。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容能涵盖的范围内。

33.图1示出了本发明的工艺流程图。结合图1所示,本发明公开了一种用于木质基材的金属闪银漆喷漆工艺。

34.用于木质基材的金属闪银漆喷漆工艺,包括以下步骤:

35.步骤1、基材打磨处理。采用150~180目砂纸对基材进行打磨形成板件。

36.步骤1中基材为纤维板。基材密度为0.7~0.8g/cm3。基材含水率为8~13%。

37.基材采用中密度的纤维板。基材中主要原料为阔叶木材。基材中禁止添加异味树种材料,异味树种材料包括但不限于桉木、松木。

38.150~180目砂纸主要为氧化铝材质。采用150~180目砂纸对基材进行打磨后,基材表面光滑平整,无纤维毛刺。

39.步骤2、第一次底漆处理。步骤2中包括三个过程。

40.(一)、透明底漆喷涂过程。在板件上喷涂透明底漆,透明底漆涂布量:110~120g/m2。

41.(二)、透明底漆干燥过程。将板件置于静干房内干燥10~12h。静干房内温度为20~25℃。静干房内湿度为50~80%。

42.(三)、透明底漆打磨过程。采用240~280目砂纸对透明底漆进行打磨。

43.步骤2中透明底漆为聚氨酯材质。

44.聚氨酯材质的透明底漆具有光泽度高、附着力好、耐腐蚀和耐油的特点。

45.步骤2中喷涂第一层底漆,步骤2中聚氨酯材质的透明底漆能够对板件产生很好的附着力,透明底漆可以与板件紧密结合。

46.通过透明底漆打磨过程,对透明底漆的打磨,使得透明底漆打磨后表面光滑平整。

47.步骤3、第二次底漆处理。步骤3中包括三个过程。

48.(一)、遮盖底漆喷涂过程。在透明底漆上喷涂遮盖底漆,遮盖底漆涂布量:270~300g/m2。

49.(二)、遮盖底漆干燥过程。将板件置于静干房内干燥8~10h。静干房内温度为20~25℃。静干房内湿度为50~80%。

50.(三)、遮盖底漆打磨过程。采用400~600目砂纸对遮盖底漆进行打磨。

51.步骤3中遮盖底漆为不饱和树脂材质。

52.不饱和树脂材质的遮盖底漆具有良好的硬度,耐磨、耐酸碱和耐热性能好。

53.遮盖底漆中含有钛白粉,使得遮盖底漆对板件产生良好的遮盖和填充效果。

54.通过遮盖底漆打磨过程,对遮盖底漆进行打磨,使得遮盖底漆表面光滑平整,无亮点、凹坑和针孔。

55.通过透明底漆和遮盖底漆对板件起到保护作用,有效防止板材吸湿变形。

56.步骤4、面漆处理。步骤4中包括四个过程。

57.(一)、前处理过程。采用气枪吹扫板件表面。

58.(二)、第一次喷涂过程。在遮盖底漆上喷涂实色面漆,实色面漆涂布量:110~120g/m2。静置20~25min。

59.(三)、第二次喷涂过程。在实色面漆上喷涂光油,光油涂布量:100~110g/m2。

60.(四)、面漆干燥过程。将板件置于静干房内干燥24h。静干房内温度为20~25℃。静干房内湿度为50~70%。

61.步骤4中实色面漆质量配比为主剂:固化剂:稀释剂=6:1:3。

62.主剂规格为ftp-o-by10810。固化剂规格为ftp-605。稀释剂规格为401。

63.步骤4中光油质量配比为主剂:固化剂:稀释剂=6:0.8:0.8。

64.主剂规格为ftp-1800。固化剂规格为ftp-500。稀释剂规格为401。

65.步骤4中第一次喷涂过程采用往复十字喷涂实色面漆。

66.步骤4中第二次喷涂过程采用往复十字喷涂光油。

67.实色面漆为金属闪银漆。

68.步骤4中先采用往复十字喷涂实色面漆,再采用往复十字喷涂光油,使得光油可以很好的保护实色面漆,提高了面漆的耐老化性能。

69.步骤4中面漆干燥过程对实色面漆和光油进行干燥,干燥后面漆表面光滑平整,无杂质、流挂、针孔、缩孔、痱子和橘皮等干燥缺陷。

70.实色面漆中通过配比和光油中通过配比,使得面漆具有很好的耐候性,使得板件可以使用相对潮湿的环境条件,提高板件的使用寿命。

71.以下用两个实施例来说明本发明的喷漆工艺:

72.实施例1:

73.实施例1的喷漆工艺包括:

74.步骤1、基材打磨处理。采用180目砂纸对基材进行打磨形成板件。

75.步骤1中基材为纤维板。基材密度为0.72g/cm3。基材含水率为8%。

76.步骤2、第一次底漆处理。步骤2中包括三个过程。

77.(一)、透明底漆喷涂过程。在板件上喷涂透明底漆,透明底漆涂布量:110g/m2。

78.(二)、透明底漆干燥过程。将板件置于静干房内干燥10h。静干房内温度为20℃。静干房内湿度为50%。

79.(三)、透明底漆打磨过程。采用240目砂纸对透明底漆进行打磨。

80.步骤2中透明底漆为聚氨酯材质。

81.步骤3、第二次底漆处理。步骤3中包括三个过程。

82.(一)、遮盖底漆喷涂过程。在透明底漆上喷涂遮盖底漆,遮盖底漆涂布量:270g/m2。

83.(二)、遮盖底漆干燥过程。将板件置于静干房内干燥8h。静干房内温度为20℃。静干房内湿度为50%。

84.(三)、遮盖底漆打磨过程。采用400目砂纸对遮盖底漆进行打磨。

85.步骤3中遮盖底漆为不饱和树脂材质。

86.步骤4、面漆处理。步骤4中包括四个过程。

87.(一)、前处理过程。采用气枪吹扫板件表面。

88.(二)、第一次喷涂过程。在遮盖底漆上喷涂实色面漆,实色面漆涂布量:110g/m2。静置20min。

89.(三)、第二次喷涂过程。在实色面漆上喷涂光油,光油涂布量:100g/m2。

90.(四)、面漆干燥过程。将板件置于静干房内干燥24h。静干房内温度为20℃。静干房内湿度为50%。

91.步骤4中实色面漆质量配比为主剂:固化剂:稀释剂=6:1:3。

92.主剂规格为ftp-o-by10810。固化剂规格为ftp-605。稀释剂规格为401。

93.步骤4中光油质量配比为主剂:固化剂:稀释剂=6:0.8:0.8。

94.主剂规格为ftp-1800。固化剂规格为ftp-500。稀释剂规格为401。

95.步骤4中第一次喷涂过程采用往复十字喷涂实色面漆。

96.步骤4中第二次喷涂过程采用往复十字喷涂光油。

97.实施例2:

98.实施例2的喷漆工艺包括:

99.步骤1、基材打磨处理。采用150目砂纸对基材进行打磨形成板件。

100.步骤1中基材为纤维板。基材密度为0.79g/cm3。基材含水率为13%。

101.步骤2、第一次底漆处理。步骤2中包括三个过程。

102.(一)、透明底漆喷涂过程。在板件上喷涂透明底漆,透明底漆涂布量:120g/m2。

103.(二)、透明底漆干燥过程。将板件置于静干房内干燥12h。静干房内温度为25℃。静干房内湿度为80%。

104.(三)、透明底漆打磨过程。采用280目砂纸对透明底漆进行打磨。

105.步骤2中透明底漆为聚氨酯材质。

106.步骤3、第二次底漆处理。步骤3中包括三个过程。

107.(一)、遮盖底漆喷涂过程。在透明底漆上喷涂遮盖底漆,遮盖底漆涂布量:300g/m2。

108.(二)、遮盖底漆干燥过程。将板件置于静干房内干燥10h。静干房内温度为25℃。静干房内湿度为80%。

109.(三)、遮盖底漆打磨过程。采用600目砂纸对遮盖底漆进行打磨。

110.步骤3中遮盖底漆为不饱和树脂材质。

111.步骤4、面漆处理。步骤4中包括四个过程。

112.(一)、前处理过程。采用气枪吹扫板件表面。

113.(二)、第一次喷涂过程。在遮盖底漆上喷涂实色面漆,实色面漆涂布量:120g/m2。静置25min。

114.(三)、第二次喷涂过程。在实色面漆上喷涂光油,光油涂布量:110g/m2。

115.(四)、面漆干燥过程。将板件置于静干房内干燥24h。静干房内温度为25℃。静干房内湿度为70%。

116.步骤4中实色面漆质量配比为主剂:固化剂:稀释剂=6:1:3。

117.主剂规格为ftp-o-by10810。固化剂规格为ftp-605。稀释剂规格为401。

118.步骤4中光油质量配比为主剂:固化剂:稀释剂=6:0.8:0.8。

119.主剂规格为ftp-1800。固化剂规格为ftp-500。稀释剂规格为401。

120.步骤4中第一次喷涂过程采用往复十字喷涂实色面漆。

121.步骤4中第二次喷涂过程采用往复十字喷涂光油。

122.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

123.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护

范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。