1.本发明涉及半导体技术领域,特别涉及一种封装方法、芯片识别方法及其装置。

背景技术:

2.自上个世纪60年代以来,半导体技术的发展一直遵循着摩尔定律。但当集成电路的特征尺寸降低到14nm以下时,半导体技术逐渐逼近硅工艺的极限。由此带来的研发费用和用于升级晶圆制造的装置和设备等费用,使得提供这种在半导体器件制造方面的成本是非常昂贵的。未来产品发展的方向是高密度集成和体积微型化,在后摩尔时代要实现产品性能提升有赖于先进封装的技术突破,然而板级扇出式封装便是先进封装代表之一。

3.目前,在板级扇出式封装方法过程中,需要在晶圆上贴上半透明树脂膜作为隔离层;再在半透明树脂膜上钻出实际孔使芯片上的rdl pad(redistribution layerpad,重分布层的金属焊盘)裸露出;然后将该晶圆切割成单颗芯片后使用顶针拾取贴膜打孔后的每颗芯片,并将顶出的每颗芯片固定在载板上,这一步骤称为固晶。但是,现有的方法在使用顶针拾取芯片时,容易出现由于视觉偏差而带来顶偏的情况,导致固晶良率低。

技术实现要素:

4.本发明的目的在于提供一种封装方法、芯片识别方法及其装置,以降低顶针拾取芯片时出现由于视觉偏差而带来顶偏的情况,提高固晶良率。

5.为了实现上述目的以及其他相关目的,本发明提供一种芯片识别方法,所述芯片的表面为半透明树脂膜,且所述半透明树脂膜上形成有实际孔阵列,以暴露出所述芯片的重分布层的金属焊盘,所述芯片识别方法包括以下步骤:

6.步骤s11:设定搜寻范围,且所述搜寻范围大于芯片的面积;

7.步骤s12:设置标准图形,且在所述搜寻范围内将所述标准图形与芯片的实际图形进行对比;

8.步骤s13:在对比结果的基础上设置标准孔阵列;

9.步骤s14:在对比结果的基础上将所述标准孔阵列与芯片的实际孔阵列进行匹配,以识别芯片的位置。

10.可选的,在所述的芯片识别方法中,晶圆经过切割形成多颗所述芯片,在步骤s14中,所述实际孔阵列的识别方法包括以下步骤:

11.将摄像头的环光光源投射到所述晶圆正面,以使所述半透明树脂膜和所述实际孔阵列中的每个实际孔内的金属焊盘亮起来;

12.将摄像头的点光光源投射到所述晶圆正面,以使所述实际孔阵列中的每个实际孔内的金属焊盘亮度大于所述半透明树脂膜的亮度,构成亮度差,以识别出所述实际孔阵列中的每个实际孔的位置和形状。

13.可选的,在所述的芯片识别方法中,所述标准图形包括标准重分布层图形,在步骤s12中,设置所述标准重分布层图形,且在所述搜寻范围内将所述标准重分布层图形与芯片

的实际重分布层图形进行对比;在步骤s13中,在所述标准重分布层图形与所述实际重分布层图形匹配的基础上设置标准孔阵列。

14.可选的,在所述的芯片识别方法中,所述实际重分布层图形的识别方法包括:通过将所述摄像头的环光光源调暗,识别出芯片的实际重分布层图形。

15.可选的,在所述的芯片识别方法中,所述标准图形包括标准芯片轮廓,在步骤s12中,设置所述标准芯片轮廓,且在所述搜寻范围内将所述标准芯片轮廓与芯片的实际芯片轮廓进行对比;在步骤s13中,在所述标准芯片轮廓与所述实际芯片轮廓匹配的基础上设置标准孔阵列;在步骤s14中,在所述实际芯片轮廓的范围内将所述标准孔阵列与芯片的实际孔阵列进行匹配,以识别芯片的位置。

16.可选的,在所述的芯片识别方法中,所述报错信息包括打孔错误。

17.可选的,在所述的芯片识别方法中,所述实际芯片轮廓的获取方法包括:

18.通过在所述晶圆背面进行点光光源或者环光光源投射,与所述晶圆正面的环光光源形成亮度差,以将所述晶圆的实际切割道照亮,确定出所述实际芯片轮廓。

19.可选的,在所述的芯片识别方法中,所述标准图形包括标准重分布层图形和标准芯片轮廓,步骤s12包括:

20.步骤s121:设置所述标准芯片轮廓,且在所述搜寻范围内将标准芯片轮廓与芯片的实际芯片轮廓进行对比;

21.步骤s122:在所述标准芯片轮廓与所述实际芯片轮廓匹配的基础上设置所述标准重分布层图形,且在所述实际芯片轮廓的范围内将所述标准重分布层图形与芯片的实际重分布层图形进行对比。

22.可选的,在所述的芯片识别方法中,在步骤s13中,在所述标准重分布层图形与所述实际重分布层图形匹配的基础上设置标准孔阵列。

23.可选的,在所述的芯片识别方法中,在步骤s13中,在所述标准图形与所述实际图形不匹配时,则产生报错信息;在步骤s14中,在所述标准孔阵列与所述实际孔阵列不匹配时,则产生报错信息。

24.可选的,在所述的芯片识别方法中,在步骤s11之前,还包括步骤s10:对所述芯片识别方法进行预判,所述预判的步骤包括:

25.步骤s1011:判断标准孔阵列是否存在误判可能,若无误判可能则采用原始芯片识别方法进行芯片识别,否则执行步骤s1012;

26.步骤s1012:判断标准重分布层图形是否存在误判可能,若无误判可能则执行步骤s11~s14,且所述标准图形为标准重分布层图形;否则执行步骤s1013;

27.步骤s1013:判断晶圆的实际切割道与标准切割道是否存在差异,若不存在差异则执行步骤s11~s14,且所述标准图形为标准芯片轮廓;否则执行步骤s11~s14,且所述标准图形为标准重分布层图形和标准芯片轮廓。

28.为了实现上述目的以及其他相关目的,本发明还提供了一种封装方法,包括以下步骤:

29.提供一具有重分布层以及半透明树脂膜的晶圆,所述半透明树脂膜覆盖所述重分布层,且所述半透明树脂膜上形成有实际孔阵列,以裸露出所述重分布层的金属焊盘;

30.将所述晶圆切割成多颗芯片;

31.通过上述所述的芯片识别方法获取每颗芯片的位置;

32.根据所述芯片的位置使顶针顶出每颗芯片;

33.将顶出的每颗芯片固定在载板上。

34.为了实现上述目的以及其他相关目的,本发明还提供了一种上述所述的芯片识别方法的芯片识别装置,包括:

35.晶圆承载盘,用于承载晶圆,且所述晶圆被切割成多颗芯片;

36.背面光源,位于所述晶圆承载盘下方,用于对所述晶圆背面投射点光光源,和/或,环光光源;

37.摄像头,位于所述晶圆承载盘上方,用于对所述晶圆正面投射点光光源和环光光源;

38.图形识别装置,位于所述晶圆承载盘的上方,所述图形识别装置用于标准孔阵列和标准图形的设置、在所述摄像头单独作用下或者所述摄像头与所述背面光源协同作用下识别出所述晶圆上的每颗芯片的实际孔阵列和实际图形、实现所述标准孔阵列与所述实际孔阵列的对比以及所述标准图形与所述实际图形的对比,以获取每颗芯片的位置;

39.顶针,位于所述晶圆承载盘下方,在获取每颗芯片的位置之后,通过所述顶针的升降顶起每颗芯片。

40.可选的,在所述的芯片识别装置中,所述背面光源包括向上光源,其位于所述顶针的周围。

41.可选的,在所述的芯片识别装置中,所述背面光源包括切向光源,固定于所述晶圆承载盘的背面两端。

42.可选的,在所述的芯片识别装置中,所述背面光源包括下部平板光源,固定在所述晶圆承载盘的背面,且向远离所述晶圆的一侧投射光线,所述芯片识别装置还包括漫反射板,位于所述下部平板光源的下方,接收所述下部平板光源投射的光线,并将所述光线反射至晶圆背面。

43.与现有技术相比,本发明的技术方案具有以下有益效果:

44.在本发明提供的芯片识别方法中,通过先设置标准图形,且将所述标准图形与芯片的实际图形进行对比,并在对比结果的基础上设置标准孔阵列,然后在对比结果的基础上进行标准孔阵列与芯片的实际孔阵列的对比,以获取芯片的定位结果,能够准确识别芯片位置,能够避免由于实际孔阵列非常整齐出现的误判、能够避免由于芯片的实际重分布层图形重复导致错行识别以及能够避免切割错误导致晶圆的实际切割道无法真实反映芯片位置信息,进而可以降低顶针拾取芯片时出现由于视觉偏差而带来顶偏的情况,提高芯片的识别效率,进而提高固晶效率和良率。

附图说明

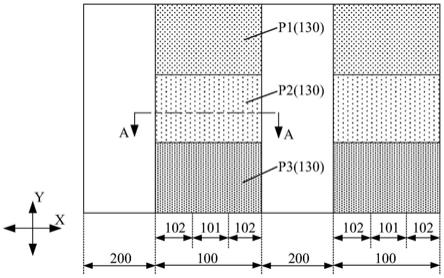

45.图1是一种芯片识别装置的结构示意图;

46.图2是一种芯片覆盖半透明树脂膜厚的结构示意图;

47.图3是一种采用芯片识别方法识别的芯片的结构示意图;

48.图4是一种具有整齐的实际孔阵列的芯片的结构示意图;

49.图5是一种采用芯片识别方法识别的具有整齐的实际孔阵列的芯片的结构示意

图;

50.图6~图7是具有整齐的实际孔阵列的芯片识别错误的结构示意图;

51.图8是本发明一实施的芯片的实际rdl图形的结构示意图;

52.图9是本发明一实施的设备抓取的不同实际rdl图形的结构示意图;

53.图10是本发明一实施的对芯片识别方法进行预判的流程图;

54.图11是本发明一实施的光源设置为点光光源的芯片识别装置的结构示意图;

55.图12是本发明一实施的光源设置为环光光源的芯片识别装置的结构示意图;

56.图13是本发明一实施的设置有漫反射板的芯片识别装置的结构示意图;

57.图1~图7中:

58.01-摄像头,02-晶圆承载盘,03-顶针,041-实际孔,042-半透明树脂膜,043-晶圆的实际切割道;

59.图8~图13中:

60.11-摄像头,12-晶圆承载盘,13-顶针,14-背面光源,15-漫反射板,161-实际孔,162-实际重分布层图形,163-晶圆的实际切割道。

具体实施方式

61.以下结合附图和具体实施例对本发明提出的封装方法、芯片识别方法及其装置作进一步详细说明。根据下面说明书,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

62.参阅图1~图3,现有的板级扇出式封装方法过程中,需要在晶圆上贴上半透明树脂膜042作为隔离层;再在半透明树脂膜042上钻出实际孔041,以使芯片上的rdlpad(重分布层的金属焊盘)裸露出来;然后将晶圆切割成单颗芯片,芯片之间会存在晶圆的实际切割道043;之后,使用顶针03拾取贴膜打孔后的每粒芯片,并将顶出的每粒芯片固定在载板上,这一步骤称为固晶。但是,现有的方法在使用顶针拾取芯片时,容易出现由于视觉偏差而带来顶偏的情况,导致固晶良率低。

63.参阅图1,将晶圆放置在晶圆承载盘02上,通过摄像头(camera)01上自带的ring light(环光)光源将光线投射在晶圆(图中未示出)的表面,使得芯片表面(即贴上半透明树脂膜后打孔的表面)变得比较亮,摄像头01自带的pointlight(点光)光源会将光线聚焦在较小的点上,使得实际孔内的金属层(即重分布层的金属焊盘)变得很亮,当实际孔内的金属层亮度显著大于芯片表面(即半透明树脂膜)的亮度,构成亮度差以后,设备就可以识别实际孔的位置和形状了。设备将实际孔的位置形成十字叉并将十字叉置于实际孔内,即设置设备以十字叉的交叉点为中心构成一个矩形框,通过矩形框内亮度差,即实际孔内的金属层亮度与芯片表面的半透明树脂膜的亮度之间的差,识别出实际孔的轮廓,进而识别出实际孔的位置和形状。

64.识别贴上半透明树脂膜后的实际孔的位置和形状后,通过以下步骤获取芯片位置,即通过原始芯片识别方法获取芯片位置,并由顶针03进行顶出动作:

65.步骤s01:设定一个搜寻范围,且所述搜寻范围需要大过芯片的面积;

66.步骤s02:设置标准孔阵列;

67.步骤s03:在所述搜寻范围内,将所述标准孔阵列与芯片的实际孔阵列进行匹配,以获取芯片的定位结果,即识别芯片的位置。

68.在步骤s02中,设置标准孔阵列,用于作业时与实际孔阵列进行对比。所述实际孔阵列可以为整齐的阵列,也可以为非整齐的阵列。

69.在步骤s03中,通过二值化进行识别定位,即进行标准孔阵列与实际孔阵列的匹配,来获取芯片的定位结果。

70.在步骤s03之后,还包括步骤s04:根据定位结果使顶针顶出芯片。

71.参阅图2和图3,现有技术通过实际孔阵列的识别来确定芯片的位置,但是,当实际孔阵列非常整齐时,容易出现误判。例如,在识别图4中的芯片位置时,正确的识别结果应为图5,但是在定位识别时,可能存在跳行跳列误识别芯片的情况,可参见图6和图7。此时就会产生视觉偏差而带来顶偏的情况,导致固晶良率低。

72.为了降低顶针拾取芯片时出现由于视觉偏差而带来顶偏的情况,提高芯片的识别效率以及提高固晶效率和良率,本发明提供了一种芯片识别方法,具体包括以下步骤:

73.步骤s11:设定搜寻范围,且所述搜寻范围大于芯片的面积;

74.步骤s12:设置标准图形,且在所述搜寻范围内将所述标准图形与芯片的实际图形进行对比;

75.步骤s13:在对比结果的基础上设置标准孔阵列;

76.步骤s14:在对比结果的基础上将所述标准孔阵列与芯片的实际孔阵列进行匹配,以识别芯片的位置。

77.其中,所述芯片的表面为半透明树脂膜,且所述半透明树脂膜上形成有实际孔阵列,以暴露出芯片的重分布层的金属焊盘。晶圆经过切割形成多颗所述芯片。所述标准图形的设置、实际图形的识别以及标准图形与实际图形的对比可以在固晶机本身的视觉系统中实现。

78.在步骤s12中,所述标准图形包括标准重分布层图形和/或标准芯片轮廓。

79.参阅图8,在所述标准图形仅包括标准重分布层图形(即实施方式一),在做视觉教育(teach)时,即进行芯片识别时,在步骤s12中,设置所述标准重分布层图形,且在所述搜寻范围内将标准重分布层图形与芯片的实际重分布层图形162进行对比。所述标准重分布层图形是根据在晶圆上形成实际重分布层图形时采用的rdl设计图(map)来设置的。

80.在步骤s12中,设置的标准重分布层图形用于作业时与芯片的实际重分布层图形162进行易于识别且较为稳定对比。请参见图9,设备可以容易发现抓取的rdl图形的差异性。

81.由于实际孔161内为金属材质,在点光光源的照射下,孔内的反光最亮,芯片表面材质为半透明树脂膜,半透明树脂膜材质主要为树脂和二氧化硅填料,在环光光源的照射下其反光光强将小于金属材质的反光,此时,再进一步调暗环光光源,可以使芯片背景图形(即半透明树脂膜下方的实际重分布层图形162)显得清晰,而进一步调亮点光,可以使得实际孔161内的金属层变得很亮,实际孔161更为清晰,以此实现实际孔阵列中的每个实际孔161和实际重分布层图形162的识别。因此,可以通过将所述摄像头的环光光源调暗,清晰的识别出所述实际重分布层图形162。图9中所述芯片之间存在晶圆的实际切割道163。

82.在步骤s13中,在标准重分布层图形与所述实际重分布层图形162匹配的基础上设

置标准孔阵列。即在所述标准重分布层图形与所述实际重分布层图形162匹配时,在标准重分布层图形与所述实际重分布层图形162匹配的基础上设置标准孔阵列;而在所述标准重分布层图形与所述实际重分布层图形162不匹配时,则直接产生报错信息,可以直接结束所述芯片的位置识别。该报错信息可以为实际重分布层图形布线错误。

83.所述标准孔阵列是根据在半透明树脂膜上形成实际孔阵列时设计的实际孔161的排布来设置的。

84.在步骤s14中,所述实际孔阵列的识别方法包括以下步骤:

85.将摄像头的环光光源投射到所述晶圆正面,以使所述半透明树脂膜和所述实际孔阵列中的每个实际孔161内的金属焊盘亮起来;

86.将摄像头的点光光源投射到所述晶圆正面,以使所述实际孔阵列中的每个实际孔161内的金属焊盘亮度大于所述半透明树脂膜的亮度,构成亮度差,以识别出所述实际孔阵列中的每个实际孔161的位置和形状。

87.在本实施例中,可以设置设备以十字叉的交叉点为中心构成一个矩形框,通过矩形框内所述亮度差识别出实际孔的轮廓,进而识别出实际孔的位置和形状。

88.本实施例中,所述晶圆具有两个面,即正面和对应于所述正面的背面,而所述晶圆的正面形成有半透明树脂膜。通过摄像头上自带的环光光源将光线投射在晶圆的正面,使得芯片表面,即贴上半透明树脂膜后打孔的表面,变得比较亮,摄像头自带的点光光源会将光线聚焦在较小的点上,使得实际孔161内的重分布层的金属焊盘变得很亮,当实际孔161内的金属层亮度显著大于芯片表面的半透明树脂膜的亮度,构成亮度差以后,设备就可以识别实际孔的位置和形状了。可以设置设备以十字叉的交叉点为中心构成一个矩形框,通过矩形框内所述亮度差识别出实际孔的轮廓,进而识别出实际孔的位置和形状。

89.在步骤s14中,二值化进行识别定位,即进行标准孔阵列与实际孔阵列的匹配。进一步的,在所述搜寻范围内,且在标准重分布层图形与所述实际重分布层图形162匹配的基础上,进行标准孔阵列与实际孔阵列的匹配。

90.在所述标准孔阵列与实际孔阵列匹配时,可以识别出所述芯片的位置;而在所述标准孔阵列与实际孔阵列不匹配时,则产生报错信息。该报错信息可以是打孔错误。

91.在识别芯片的位置之后,所述芯片识别方法还包括:根据定位结果使顶针顶出所述芯片。

92.本实施例利用摄像头上自带的环光光源和点光光源进行对比度的调节,将未贴上半透明树脂膜时的芯片表面的图形和贴上半透明树脂膜后打实际孔的表面同步调亮,通过识别半透明树脂膜下方的实际重分布层图形和芯片表面实际孔阵列的方式,来识别芯片的具体位置,然后通过顶针顶起该芯片,并固晶。通过本实施例的芯片识别方法可以避免由于实际孔阵列非常整齐出现的误判,可以降低顶针拾取芯片时出现由于视觉偏差而带来顶偏的情况,提高芯片的识别效率,进而提高固晶效率和良率。

93.在所述标准图形仅包括标准芯片轮廓(即实施方式二),在做视觉教育(teach)时,即进行芯片识别时,在步骤s12中,设置所述标准芯片轮廓,且在所述搜寻范围内将标准芯片轮廓与芯片的实际芯片轮廓进行对比。所述标准芯片轮廓按照芯片设计的尺寸形成的。

94.在步骤s13中,在所述标准芯片轮廓与所述实际芯片轮廓匹配的基础上设置标准孔阵列。即在所述标准芯片轮廓与所述实际芯片轮廓匹配时,在所述标准芯片轮廓与所述

实际芯片轮廓匹配的基础上设置标准孔阵列;而在所述标准芯片轮廓与所述实际芯片轮廓不匹配时,则直接产生报错信息,可以直接结束所述芯片的位置识别。该报错信息可以为切割错误。

95.在本实施例中可以通过给晶圆的实际切割道补光的方式使晶圆的实际切割道照亮。由于实际孔内为金属材质,在点光光源的照射下,孔内的反光最亮,芯片表面材质为半透明树脂膜,半透明树脂膜材质主要为树脂和二氧化硅填料,在环光光源的照射下其反光光强将显著小于金属材质的反光,但是同时晶圆紫外胶带(waferuv tape)上的切割道,由于晶圆的实际切割道较狭窄,从上往下投射的环光光源很难将其照亮,因此晶圆的实际切割道无法通过从上往下投射的光源照亮,而在晶圆背面使用点光或环光的形式进行透射,只要与正面的环光形成亮度差异,即可将晶圆的实际切割道照亮,同时不会影响实际孔的亮度。因此,所述实际芯片轮廓的获取方法可以包括:

96.通过在所述晶圆背面进行点光光源或者环光光源投射,与所述晶圆正面的环光光源形成亮度差,以将所述晶圆的实际切割道照亮,确定出所述实际芯片轮廓。进一步的,在将所述晶圆的实际切割道照亮之后,可以将标准芯片轮廓放置在所述芯片上,设备通过对比标准芯片轮廓内外的亮度差获取所述晶圆的实际切割道与半透明树脂膜的分界线,进而确定出实际芯片轮廓。

97.在步骤s14中,二值化进行识别定位,即进行标准孔与实际孔的匹配。进一步的,在实际芯片轮廓的范围内,进行标准孔与实际孔的匹配。

98.在所述标准孔阵列与实际孔阵列匹配时,可以识别出所述芯片的位置;而在所述标准孔阵列与实际孔阵列不匹配时,则产生报错信息。该报错信息可以是打孔错误。

99.在获取芯片的定位结果之后,所述芯片识别方法还包括:根据定位结果使顶针顶出所述芯片。

100.本实施例中通过晶圆的实际切割道的识别,即实际芯片轮廓的识别,同样可以避免因为视觉识别误跳行误跳列造成的顶针偏置和芯片丢失,即可以降低顶针拾取芯片时出现由于视觉偏差而带来顶偏的情况,提高芯片的识别效率,进而提高固晶效率和良率。

101.由于在芯片的识别过程中,除实际孔阵列重复而导致错行识别外,还可能存在:芯片的实际重分布层图形重复导致错行识别,切割错误导致晶圆的实际切割道无法真实反映芯片位置信息。考虑到这样的情况,有必要结合三者的信息进行识别,进一步减少顶针偏置和芯片丢失的可能性。因此,本发明提出了实施方式三,即所述标准图形同时包括标准芯片轮廓和标准重分布层图形。在此改进方式中,硬件(主要是光源)的设置形式即为实施方式一和实施方式二相结合。

102.在所述标准图形仅包括标准芯片轮廓和标准重分布层图形,在做视觉教育(teach)时,即进行芯片识别时,步骤s12包括:

103.步骤s121:设置所述标准芯片轮廓,且在所述搜寻范围内将标准芯片轮廓与芯片的实际芯片轮廓进行对比;

104.步骤s122:在所述标准芯片轮廓与所述实际芯片轮廓匹配的基础上,设置所述标准重分布层图形,且在所述实际芯片轮廓的范围内将所述标准重分布层图形与芯片的实际重分布层图形进行对比。

105.在步骤s12中,所述实际芯片轮廓的获取方法可以参考实施方式二,所述实际重分

布层图形的识别方法可以参考实施方式一,在此不做赘述。

106.在步骤s122中,在所述标准芯片轮廓与所述实际芯片轮廓匹配时,在所述标准芯片轮廓与所述实际芯片轮廓匹配的基础上设置标准孔阵列;而在所述标准芯片轮廓与所述实际芯片轮廓不匹配时,则直接产生报错信息,可以直接结束所述芯片的位置识别。该报错信息可以为切割错误。

107.在步骤s13中,在所述标准重分布层图形与芯片的实际重分布层图形162匹配的基础上设置标准孔阵列,进一步的,在所述实际芯片轮廓的范围内,且在所述标准重分布层图形与芯片的实际重分布层图形匹配的基础上设置标准孔阵列。即在所述标准重分布层图形与所述实际重分布层图形162匹配时,在所述实际芯片轮廓的范围内,且在标准重分布层图形与所述实际重分布层图形162匹配的基础上设置标准孔阵列;而在所述标准重分布层图形与所述实际重分布层图形162不匹配时,则直接产生报错信息,可以直接结束所述芯片的位置识别。该报错信息可以为实际重分布层图形布线错误,也可以是切割错误。

108.在步骤s14中,二值化进行识别定位,即进行标准孔与实际孔的匹配。进一步的,在所述实际芯片轮廓的范围内,且在所述标准重分布层图形与芯片的实际重分布层图形匹配的基础上进行标准孔与实际孔的匹配。在所述标准孔阵列与实际孔阵列匹配时,可以识别出所述芯片的位置;而在所述标准孔阵列与实际孔阵列不匹配时,则产生报错信息。该报错信息可以是打孔错误。

109.本实施例中同时利用芯片的实际重分布层图形、实际芯片轮廓和实际孔阵列的方式来进行芯片位置的识别,在芯片的识别过程中,可以避免实际孔阵列重复而导致错行识别,还可以避免芯片背景图形重复导致错行识别以及切割错误导致晶圆的实际切割道无法真实反映芯片位置信息,即可以降低顶针拾取芯片时出现由于视觉偏差而带来顶偏的情况,提高芯片的识别效率,进而提高固晶效率和良率。

110.在步骤s11之前还可以通过预先判断标准图形和标准孔阵列是否存在被误识别的可能性,来选择使用的视觉教育(teach)方式,即实施方式四。即所述芯片识别方法在步骤s11之前,还包括步骤s10:对所述芯片识别方法进行预判。

111.参阅图10,对所述芯片识别方法进行预判的步骤包括:

112.步骤s1011:判断标准孔阵列是否存在误判可能,若无误判可能则采用原始芯片识别方法(即步骤s01~s04)进行芯片识别,否则执行步骤s1012;

113.步骤s1012:判断标准重分布层图形是否存在误判可能,若无误判可能则执行步骤s11~s14,且所述标准图形为标准重分布层图形(即实施方式一);否则执行步骤s1013;

114.步骤s1013:判断晶圆的实际切割道与标准切割道是否存在差异,若不存在差异则执行步骤s11~s14,且所述标准图形为标准芯片轮廓(即实施方式二);否则执行步骤s11~s14,且所述标准图形为标准重分布层图形和标准芯片轮廓(即实施方式三)。

115.其中,判断晶圆的实际切割道与标准切割道是否存在差异的过程,需要将实际芯片的全局切割道的图形与标准切割道的图形进行对比,与另外两个判定标准(即标准孔阵列和标准重分布层图形)相比较复杂,该步骤可省略,即在标准重分布层图形判定为“是存在误判可能”时,可选择性的使用实施方式二或实施方式三进行视觉教育。

116.本实施例中预判的过程中,在对标准孔阵列预判之后,先对标准重分布层图形进行预判,再对标准切割道进行预判,预判的步骤可参见步骤s1011~s1013。在其他实施例

中,在对标准孔阵列预判之后,可以先对标准切割道进行预判,再对标准重分布层图形进行预判,预判的过程可参见步骤s1021~s1023如下:

117.步骤s1021:判断标准孔阵列是否存在误判可能,若无误判可能则采用原始芯片识别方法(即步骤s01~s04)进行芯片识别,否则执行步骤s1012;

118.步骤s1022:判断晶圆的实际切割道与标准切割道是否存在差异,若不存在差异则执行步骤s11~s14,且所述标准图形为标准芯片轮廓;否则执行步骤1023;

119.步骤s1023:判断标准重分布层图形是否存在误判可能,若无误判可能则执行步骤s11~s14,且所述标准图形为标准重分布层图形;否则执行步骤s11~s14,且所述标准图形为标准重分布层图形和标准芯片轮廓。

120.本实施例通过预先判断标准图形和标准孔阵列是否存在被误识别的可能性,来选择使用的视觉教育(teach)方式,能够进一步提高芯片的识别效率,进而提高固晶效率。

121.本发明还提供了一种用于上述所述的芯片识别方法的芯片识别装置,可参见图11~图13。所述芯片识别装置包括:

122.晶圆承载盘12,用于承载晶圆(图中未示出),且所述晶圆被切割成多颗芯片;

123.背面光源14,位于所述晶圆承载盘12下方,用于对晶圆背面投射点光光源,和/或,环光光源;

124.摄像头11,位于所述晶圆承载盘12上方,用于对晶圆正面投射点光光源和环光光源;

125.图形识别装置(图中未示出),位于所述晶圆承载盘12的上方,所述图形识别装置用于标准孔阵列和标准图形的设置、在所述摄像头11单独作用下或者所述摄像头11与所述背面光源14协同作用下识别出所述晶圆上的每颗芯片的实际孔阵列和实际图形、实现所述标准孔阵列与所述实际孔阵列的对比以及所述标准图形与所述实际图形的对比,以获取每颗芯片的位置;

126.顶针13,位于所述晶圆承载盘12下方,在获取每颗芯片的位置之后,通过所述顶针13的升降顶起每颗芯片。

127.在本实施例中,所述图形识别装置的位置并不固定,只要能满足所述标准孔阵列和标准图形的设置、所述实际孔阵列和实际图形的识别以及实现标准孔阵列与所述实际孔阵列的对比以及所述标准图形与所述实际图形的对比即可。优选的,所述图形识别装置可以为固晶机本身的识别装置,例如,固晶机本身的视觉识别系统。

128.而且本实施例可以通过给晶圆的实际切割道补光的方式使晶圆的实际切割道和实际孔均照亮,即增设所述背面光源14使晶圆的实际切割道和实际孔均照亮。

129.参见图11,所述背面光源14可以为向上光源,即发射光线朝向晶圆的光源。所述背面光源14可以安装在所述顶针的周围。进一步的,所述背面光源可以为点光,但不限于此。

130.参见图12,所述背面光源14也可以为切向光源,且其固定于所述晶圆承载盘的背面两端。进一步的,所述背面光源可以为环光,但不限于此。

131.参见图13,所述背面光源14也可以为向下光源,发射光线背向晶圆的光源,即向远离所述晶圆的一侧投射光线,其可以是下部平板光源。所述背面光源14固定在所述晶圆承载盘12的背面。与此同时,所述芯片识别装置还包括漫反射板15,位于所述下部平板光源的下方,接收所述下部平板光源投射的光线,并将所述光线反射至所述晶圆的背面,以识别晶

圆的实际切割道的位置和形状。进一步的,所述背面光源可以为环光或者led灯,但不限于此。通过漫反射板投射到晶圆上拾取芯片的区域的光照更加均匀。

132.除此之外,本发明还提供了一种封装方法,包括以下步骤:

133.步骤s21:提供一具有重分布层以及半透明树脂膜的晶圆,所述半透明树脂膜覆盖所述重分布层,且所述半透明树脂膜上形成有实际孔阵列,以裸露出所述重分布层的金属焊盘;

134.步骤s22:将所述晶圆切割成多颗芯片;

135.步骤s23:通过上述所述的芯片识别方法获取每颗芯片的位置;

136.步骤s24:根据所述芯片的位置使顶针顶出每颗芯片;

137.步骤s25:将顶出的每颗芯片固定在载板上。

138.综上可见,本发明提供的封装方法采用的芯片识别方法能够准确确定芯片的位置,可以提高芯片的识别效率,进而可以提高固晶效率,而且在使用顶针拾取芯片时,可以避免出现由于视觉偏差而带来顶偏的情况,提高固晶良率。

139.此外,可以理解的是,虽然本发明已以较佳实施例披露如上,然而上述实施例并非用以限定本发明。对于任何熟悉本领域的技术人员而言,在不脱离本发明技术方案范围情况下,都可利用上述揭示的技术内容对本发明技术方案作出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本发明技术方案保护的范围内。

140.而且还应该理解的是,本发明并不限于此处描述的特定的方法、化合物、材料、制造技术、用法和应用,它们可以变化。还应该理解的是,此处描述的术语仅仅用来描述特定实施例,而不是用来限制本发明的范围。必须注意的是,此处的以及所附权利要求中使用的单数形式“一个”、“一种”以及“该”包括复数基准,除非上下文明确表示相反意思。因此,例如,对“一个步骤”引述意味着对一个或多个步骤的引述,并且可能包括次级步骤。应该以最广义的含义来理解使用的所有连词。因此,词语“或”应该被理解为具有逻辑“或”的定义,而不是逻辑“异或”的定义,除非上下文明确表示相反意思。此处描述的结构将被理解为还引述该结构的功能等效物。可被解释为近似的语言应该被那样理解,除非上下文明确表示相反意思。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。