1.本发明涉及晶圆互联结构技术领域,尤其涉及一种晶圆桥接导线结构改善方法。

背景技术:

2.在晶圆生产的过程中,尤其是在复杂的芯片总装过程中往往需要对芯片进行串接操作,较为常见的,在晶圆的表面利用硅通孔(tsv)工艺建立一高深宽比的互联结构,并通过在硅通孔内形成互联的桥接导线结构以满足复杂芯片的串接需求。然而,在芯片上的微结构越来越倾向于纳米化的同时,其具有的电晶体的集成在相同单位的面积以及体积下,其数量级从以往的数以万计逐渐成长至亿级,故对于桥接导线结构的尺寸以及精度都有了更为严格的要求。现有技术下,无论是在开设硅通孔还是在导线结构安装的过程中一旦产生不正常的凹陷或者凸起就会使得相应位置在通过电流时会产生电荷集中现象,而这一集中现象极为容易导致电荷快速移动进而造成短路现象的发生,极大程度地影响了桥接导线结构的质量。

技术实现要素:

3.有鉴于此,为解决上述问题,本发明的目的在于提供一种晶圆桥接导线结构改善方法,包括:

4.步骤s10,对若干晶圆分别刻蚀硅通孔;

5.步骤s20,对若干所述硅通孔处分别进行第一次湿法清洗;

6.步骤s30,在若干所述硅通孔的内壁分别形成第一阻挡层;

7.步骤s40,对若干所述硅通孔处分别进行第二次湿法清洗;

8.步骤s50,对若干所述硅通孔内置入导线结构;

9.步骤s60,对若干所述硅通孔处分别进行第三次湿法清洗;

10.步骤s90,将若干所述晶圆由下至上依次叠加并固定。

11.在另一个优选的实施例中,还包括:

12.步骤s70,在所述导线的端部形成第二阻挡层;

13.步骤s80,对若干所述第二阻挡层进行第四次湿法清洗。

14.在另一个优选的实施例中,所述若干晶圆包括:上层晶圆片、中层晶圆片和下层晶圆片;

15.在另一个优选的实施例中,所述步骤s10包括:

16.步骤s11,对所述上层晶圆片蚀刻若干第一硅通孔;

17.步骤s12,对所述中层晶圆片蚀刻若干第二硅通孔;

18.步骤s13,对所述下层晶圆片蚀刻若干第三硅通孔;

19.在另一个优选的实施例中,每一所述第一硅通孔均正对一所述第二硅通孔设置,每一所述第二硅通孔均正对一所述第三硅通孔设置。

20.在另一个优选的实施例中,所述第一硅通孔的内径大于所述第二硅通孔的内径,

所述第二硅通孔的内径大于所述第三硅通孔的内径。

21.在另一个优选的实施例中,所述第一硅通孔的内径为50nm至100nm,所述第二硅通孔的内径小于等于20nm,所述第三硅通孔的内径小于等于10nm。

22.在另一个优选的实施例中,所述上层晶圆片、所述中层晶圆片和所述下层晶圆片由上至下依次设置,每一所述导线结构依次经过所述第一硅通孔、所述第二硅通孔和所述第三硅通孔设置。

23.在另一个优选的实施例中,所述第一次湿法清洗、所述第二次湿法清洗、所述第三次湿法清洗和所述第四次湿法清洗均包括:

24.步骤s21,对所述硅通孔进行清洗;

25.步骤s22,对所述硅通孔进行干燥。

26.在另一个优选的实施例中,所述清洗过程包括:

27.步骤s21.1、用氢氟酸溶液对硅通孔进行冲洗;

28.步骤s21.2、用apm溶液对硅通孔进行冲洗;

29.步骤s21.3、用spm溶液对硅通孔进行冲洗;

30.步骤s21.4、用超纯水对硅通孔进行冲洗。

31.在另一个优选的实施例中,所述导线结构采用铜制成。

32.在另一个优选的实施例中,所述第一阻挡层和所述第二阻挡层采用钛或钨制成。

33.本发明由于采用了上述技术方案,使之与现有技术相比具有的积极效果是:通过对本发明的应用,可制备出稳定性较高、平整度较好的晶圆桥接导线结构,在改善导线结构安装过程中的平整度的同时,还消除了污染物以及其他颗粒的影响,减少了电荷集中现象的发生,保障了相应芯片产品的质量。

附图说明

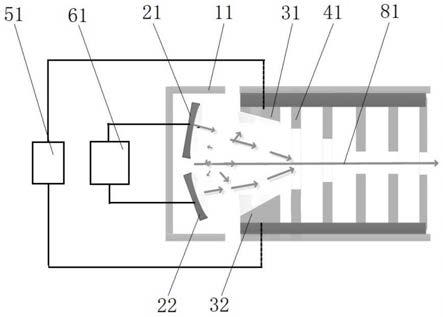

34.图1为本发明的一种晶圆桥接导线结构改善方法的晶圆桥接导线结构的示意图;

35.图2为本发明的一种晶圆桥接导线结构改善方法的晶圆桥接导线结构的局部放大图。

36.附图中:

37.1、上层晶圆片;2、中层晶圆片;3、下层晶圆片;11、第一硅通孔;21、第二硅通孔;31、第三硅通孔;4、第一阻挡层;5、第二阻挡层;6、不平部;7、导线结构。

具体实施方式

38.下面结合附图和具体实施例对本发明作进一步说明,但不作为本发明的限定。

39.如图1和图2所示,示出一种较佳实施例的晶圆桥接导线结构7改善方法,包括:

40.步骤s10,对若干晶圆分别刻蚀硅通孔;

41.步骤s20,对若干硅通孔处分别进行第一次湿法清洗;

42.步骤s30,在若干硅通孔的内壁分别形成第一阻挡层4;

43.步骤s40,对若干硅通孔处分别进行第二次湿法清洗;

44.步骤s50,对硅通孔内置入导线结构7;

45.步骤s60,对若干硅通孔处分别进行第三次湿法清洗

46.步骤s90,将若干晶圆由下至上依次叠加并固定。

47.进一步,作为一种较佳的实施例,在上述的步骤s10中,刻蚀硅通孔的过程中易产生不平部6,即容易产生电荷集中的位置,也即图2中箭头所指位置,该不平部6产生于硅通孔处,由于硅通孔处的硅基材料发生氧化导致产生了不均匀生长的氧化层,或者在进行刻蚀硅通孔、形成第一阻挡层4、形成第二阻挡层5以及导线结构7置入的过程中均有可能带入新的污染物或者颗粒物如微尘、以及部分金属的颗粒物等,同时在相应的工艺执行过程中,也都因为使用的材料或者相应的设备而造成不平部6的产生;此外,因而分别辅以一次湿法清洗来对不平部6进行消除或削弱或以进一步减少电荷集中的程度。

48.进一步,作为一种较佳的实施例,还包括:

49.步骤s70,在所述导线的端部形成第二阻挡层5;

50.步骤s80,对若干所述第二阻挡层5进行第四次湿法清洗。

51.进一步,作为一种较佳的实施例,若干晶圆包括:上层晶圆片1、中层晶圆片2和下层晶圆片3;

52.进一步,作为一种较佳的实施例,步骤s10包括:

53.步骤s11,对上层晶圆片1蚀刻若干第一硅通孔11;

54.步骤s12,对中层晶圆片2蚀刻若干第二硅通孔21;

55.步骤s13,对下层晶圆片3蚀刻若干第三硅通孔31。

56.进一步,作为一种较佳的实施例,每一第一硅通孔11均正对一第二硅通孔21设置,每一第二硅通孔21均正对一第三硅通孔31设置。

57.进一步,作为一种较佳的实施例,第一硅通孔11的内径大于第二硅通孔21的内径,第二硅通孔21的内径大于第三硅通孔31的内径。

58.进一步,作为一种较佳的实施例,第一硅通孔11的内径为50nm至100nm。

59.进一步,作为一种较佳的实施例,第二硅通孔21的内径小于等于20nm。

60.进一步,作为一种较佳的实施例,第三硅通孔31的内径小于等于10nm。

61.进一步,作为一种较佳的实施例,上层晶圆片1、中层晶圆片2和下层晶圆片3由上至下依次设置,每一导线结构7依次经过第一硅通孔11、第二硅通孔21和第三硅通孔31设置。

62.进一步,作为一种较佳的实施例,第一次湿法清洗、第二次湿法清洗、第三次湿法清洗和第四次湿法清洗均包括:

63.步骤s21,对硅通孔进行清洗;

64.步骤s22,对硅通孔进行干燥。

65.进一步,作为一种较佳的实施例,清洗过程包括:

66.步骤s21.1、用氢氟酸溶液对硅通孔进行冲洗;进一步地,氢氟酸溶液中可混入有dhf溶液或boe溶液等,以对硅氧化物形成的不平部6进行清洗去除。

67.步骤s21.2、用apm溶液对硅通孔进行冲洗;进一步地,通过apm溶液在相应的清洗位置处产生平整的氧化层并使得静电移除,使得其他的污染物或颗粒等不易粘附在其表面。

68.步骤s21.3、用spm溶液对硅通孔进行冲洗;进一步地,通过spm溶液可对相应的有机物质如光刻胶或者金属、合金的不平部6进行移除。

69.步骤s21.4、用超纯水对硅通孔进行冲洗。进一步地,通过超纯水对之前喷洒的药液以及剩余的污物等进行彻底的清除。

70.进一步,作为一种较佳的实施例,导线结构7采用铜制成。

71.进一步,作为一种较佳的实施例,第一阻挡层4和第二阻挡层5采用钛或钨制成。

72.以上所述仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围。

73.本发明在上述基础上还具有如下实施方式:

74.本发明的进一步实施例中,干燥过程包括:

75.步骤s22.1,对晶圆表面覆盖异丙醇;

76.步骤s22.2,对晶圆表面覆盖超临界态流体。

77.本发明的进一步实施例中,超临界态流体为超临界态二氧化碳。

78.本发明的进一步实施例中,通过异丙醇将水分子由晶圆的表面进行分离,再由超临界态流体进一步使得异丙醇和水分子一同由晶圆的表面相对分离。

79.以上所述仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。