微led模块的制造方法

【技术领域】

本发明是有关于一种微led模块的制造方法,特别是指一种将具有微线路的聚酰亚胺膜黏着固定于一载体上,将多个led裸芯片电连接组装于该线路上,再将该多个led裸芯片进行一体封装,以提高其制程良率的方法。

背景技术:

1.由于电子产品越趋于轻薄短小化,致使其相关零组件必须朝着轻薄短小的制程迈进,进而电路板上线路必须越来越微细密,更是朝向30微米以下的宽度进行制作。

2.一种主动发光的oled显示器技术已应用于手机、电视屏幕等产品中,表现出优异的色彩性能,但是oled在效能及寿命上与led还是有较大的差距。高效能长寿的微led显示数组作为一另一种主动发光显示技术已成为新技术开发的重点。但是目前的led显示器的制造工艺要比oled显示器困难许多,如何降低led面板显示器的制备难度,成为目前本领域技术人员需解决的一个技术难题。诸如一个显示器面板使用的微led数量庞大且微led尺寸相当微小,要如何将大量且微小led裸晶进行封装后再置放于面板上,以现有的设备及工艺技术实为重大的难题,且如何提高生产效率及精确度更是业界待克服的重要议题。

技术实现要素:

3.本发明一种微led模块制造方法,其包括有:提供一具有热减黏感压胶的复合膜,其至少包括有一热减黏感压胶及一感压胶,该热减黏感压胶加热冷却后的黏着力小于其初始黏着力;该复合膜的热减黏感压胶黏着于一具有宽度小于30微米线路的聚酰亚胺膜上,该复合膜的感压胶黏着于一载板上;提供多个微led裸芯片,其是电连接组装于该聚酰亚胺膜的微线路上;及提供一透明封装胶材,包覆住该多个微led裸芯片;经一加热制程后冷却,使该热减黏感压胶解黏,将该聚酰亚胺膜自该热减黏感压胶上取下,以形成一微led模块。

4.如是,将聚酰亚胺膜预先黏着于一载板上,可避免其有挠曲的现象,使led裸晶组装电连接于聚酰亚胺膜上时更为精确,且可一体进行led裸芯片的封装,可提高其制程良率。

【附图说明】

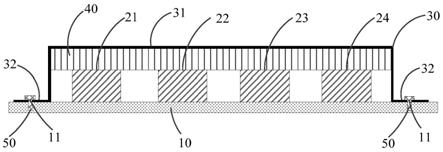

5.图1为本发明微led模块的制造方法的第一示意图。

6.图2为本发明微led模块制造方法的第二示意图。

7.图3为本发明微led模块的制造方法的第三示意图。

8.图4为本发明微led模块的制造方法的第四示意图。

9.图5为本发明具微细线路的软性电路板制造方法的另一实施示意图。图1-图5中,各符号说明如下:具有热减黏感压胶的复合膜

ꢀꢀ

10感压胶

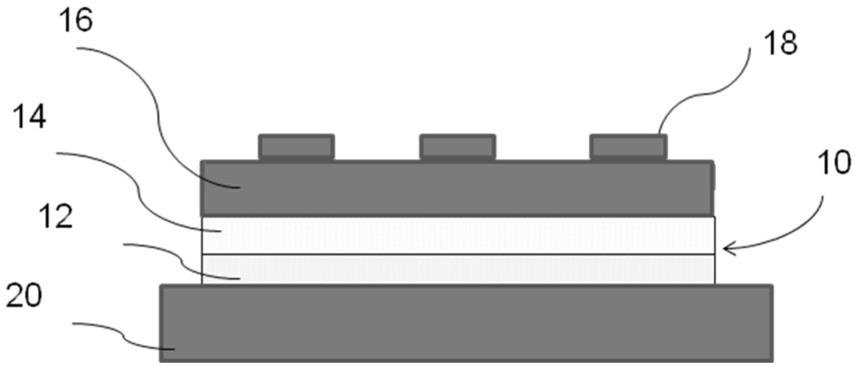

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

热减黏感压胶

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14聚酰亚胺膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16微线路

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

18载板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20微led裸芯片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22透明封装胶材

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24塑料基板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

26

【具体实施方式】

10.请配合参阅图1,为本发明微led模块的制造方法的第一示意图,首先,提供一具有热减黏感压胶的复合膜10,在本实施例中,其包括有互相黏着的一热减黏感压胶14及一感压胶12,热减黏感压胶14加热冷却后的黏着力小于其初始黏着力。

11.本发明的其中一实施方式如下:取一容器250ml,倒入一耐热丙烯酸系压克力黏着剂如ht-6555-1 50g(从台湾新综工业股份有限公司购得),添加交联剂n 0.5g(从台湾新综工业股份有限公司购得)、23g(聚乙醇#1000-二甲基丙烯酸脂)3g(从新中村化学公司购得)、1g(乙二醇二甲基丙烯酸酯)5g(从新中村化学公司购得)、1,1,3,3-四甲基丁基过氧化氢0.5g(从台湾景明化工股份有限公司购得),均匀搅拌10min,使用刮刀控制间隙以得到后续涂布胶厚在40um的情况下,涂布在的聚酰亚胺基材的一面,放置于烘箱中以100℃/30min烘烤条件去除溶剂,取出样品覆盖离型膜即可形成复合膜的热减黏感压胶。

12.黏着力测试方法

13.将上述复合膜切断为宽度1吋(inch),长度150毫米(mm),用2公斤(kg)的辊使其贴合于在23℃(室温情况下)进行过镜面处理的抛光钢板上。所述抛光钢板是使用前用无尘布沾湿酒精及丙酮进行清洁并放置1小时。如为下表中的热制程前黏着力,即是在室温下将贴合在抛光钢板上的复合膜,于剥离速度300mm/分钟、剥离角度180度下进行剥离,并测定黏着力(单位:gf/1inch)。如为下表中的热制程后黏着力,即是在经过烘箱150℃/4hrs条件下烘烤后,在将贴合在抛光钢板上的复合膜,于剥离速度300mm/分钟、剥离角度180度下进行剥离,并测定黏着力(单位:gf/1inch)。

14.厚度测试方法

15.将尚未涂布前的样品先使用sylvac进阶标准型电子表测量五个不同区域厚度取平均值记录,接下来在将涂布完感压胶后的样品一样使用sylvac进阶标准型电子表测量五个不同区域厚度取平均值记录,最后将这两种平均值相减的差值即为感压胶层的厚度。

16.经测试,本实施方式中热制程前黏着力为1082gf/inch,第二表面的热制程后黏着力为132gf/inch。

17.请参阅图2,复合膜10的热减黏感压胶14黏着于一聚酰亚胺膜16上,其上侧形成有宽度小于30微米的微线路18,感压胶12黏着于一载板20上,载板20可为玻璃或不锈钢板等硬质基材;

18.请参阅图3,将多个微led裸芯片22以覆晶或打线方式组装电连接于聚酰亚胺膜16的微线路18上。

19.请参阅图4,提供一透明封装胶材24,包覆住多个微led裸芯片22,以完成led裸芯

片22的封装。透明封装胶材24可为环氧树脂或硅胶。

20.本实施例透明封装胶材24为固态胶,此时已将led裸芯片22封装固定住,可进行切割成较小的模块,再进行加热制程后冷却,使热减黏感压胶14解黏,将模块自热减黏感压胶14上取下,以形成一较小的led模块。

21.本实施例透明封装胶材24为液态胶,可进行加热制程后冷却,使液态胶固化及将热减黏感压胶14解黏后,亦可进行切割成较小的led模块。

22.请参阅图5,具有热减黏感压胶的复合膜10的另一实施例,其包括有一塑料基板26、一热减黏感压胶14及一感压胶12分别形成于塑料基板26二侧,热减黏感压胶14黏着于聚酰亚胺膜16上,感压胶12黏着于载板20上。

23.通过如上的制造方法,将聚酰亚胺膜16通过复合膜10先固定于载板20上,以避免聚酰亚胺膜16产生挠曲,即可精确地将微led裸芯片22组装电连接于微线路18上,再进行一体封装,最后再经加热制程后冷却,使热减黏感压胶14解黏,使聚酰亚胺膜16自热减黏感压胶14上取下,以形成一微led模块,由于聚酰亚胺膜16黏着于热减黏感压胶14,经热制程后至常温时可降低黏着力,使聚酰亚胺膜16易于撕除且不会有残胶现象。

24.而在热减黏感压胶初始黏着力小于200gf/inch,或者加热后至常温时的黏着力大于150gf/inch,操作不便或残胶多,使得聚酰亚胺膜较难从热减黏感压胶上取下,造成微led模块易错位、脱落等现象,降低其制程良率。

25.上述特定实施例的内容是为了详细说明本发明,然而,该等实施例仅用于说明,并非意欲限制本发明。熟习本领域的技艺者可理解,在不悖离后附申请专利范围所界定的范畴下针对本发明所进行的各种变化或修改落入本发明的一部分。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。